О механизме деструкции цементных бетонов на поздних этапах твердения

ОЦЕНКА ВЛИЯНИЯ ПОЛЗУЧЕСТИ ЦЕМЕНТНЫХ БЕТОНОВ НА СОВРЕМЕННОМ ЭТАПЕ РАЗВИТИЯ БЕТОНОВЕДЕНИЯ

Приводится трактовка понятий процесса ползучести, ее роли в формировании конечных свойств бетонных композитов. Перечисляются основные факторы, влияющие на деформации, а также представлены их различные классификации.

Ключевые слова: понятие ползучести, влияющие факторы

На сегодняшний день ползучесть является одним из важнейших свойств многих строительных материалов (бетона, стали, древесины, полимеров), теоретическая и практическая изученность которой обеспечит надежность эксплуатации изделий и конструкций из них. В бетоноведении под ползучестью понимают способность деформироваться во времени под действием постоянной нагрузки [1]. Неупругое деформирование бетона было обнаружено Консидером еще в 1898 году, а первая публикация принадлежала Вульсону [2]. Он впервые описал, что при испытании бетона в обоймах он «течет как пластичный материал».

Невилль А.М. [3] выделяет ползучесть как общий термин для обозначения роста во времени деформаций под нагрузкой. В [4] она представляется явлением, возникающим вследствие постоянной нагрузки, вызывающей деформации, которые возрастают со временем. Также авторами выделяется два типа ползучести: в условиях постоянной влажности и при высыхании, что расширяет область факторов и процессов, охватываемых понятием «ползучесть». По мнению [5], деформации ползучести отличает нелинейность деформирования. Под ней понимается следующее: если несколько образцов-близнецов нагрузить различными силами, то деформации ползучести, накопленные за равные промежутки времени, не будут пропорциональны этим силам.

Подробное рассмотрение подходов к определению ползучести бетона дано З. Н. Цилосани в [2]. Проблематика, по мнению автора, обусловлена протеканием при деформировании нескольких явлений, имеющих различную природу (например, усадки, трещинообразования), вклад каждого из которых в процесс не выяснен до конца и является объектом изучения. «Одна часть авторов указывает, что ползучесть — медленное нарастание деформаций под действием неизменной внешней нагрузки, а вторая – растущая со временем или медленная, непрерывная пластическая деформация, при которой действующие напряжения остаются постоянными. Под этим понятием также подразумевают пластическое последействие, релаксацию». Автор также считает обоснованным введение понятий «основная ползучесть» (длительная деформация в условиях отсутствия влагообмена между бетоном и окружающей средой) и «ползучесть при высыхании» (прирост деформации в результате совместного действия усадки и нагрузки).

В «Методических рекомендациях по исследованию усадки и ползучести бетона», выпущенных НИИЖБ, установлено определение ползучести бетона как свободной относительной деформации при длительном действии напряжений от внешней нагрузки за вычетом: относительной упругой деформации и деформации напряженной усадки, деформаций усадки, связанной со свободным высыханием бетона, и возможной его относительной температурной деформации, связанной с изменением температуры воздуха [6]. Это определение обобщает понятие «ползучесть бетона» и четко указывает на составляющие деформирования бетонного конгломерата во времени, которые отнимаются от полной деформации и не учитываются при оценке явления в рассматриваемых системах.

Важность учета деформативных свойств цементных бетонов, их точного прогнозирования в долгосрочной перспективе обусловлена влиянием ползучести на изменение эксплуатационных качеств бетонных и железобетонных конструкций. Так, ползучесть вызывает падение предварительных напряжений [7], что ведет к потере устойчивости арок и сжатых ферм [8], является причиной дополнительных прогибов оболочек [9]. Она приводит к перераспределению внутренних усилий между арматурой и бетоном, между отдельными составными элементами стержневых железобетонных статически неопределимых конструкций [2]. Ползучестью обусловлена релаксация напряжений в бетоне [10]. В ряде случаев при длительном действии нагрузки неупругие деформации могут превышать начальные, упругие деформации [1,4,6,10-11]. В [11] также отмечается, что неполный учет основных свойств бетона может не только не обеспечить долговечность работы сооружений, но и привести к их разрушению.

А.В. Саталкин называет ползучесть фактором, повышающим трещиностойкость массивных конструкций [12]. В источнике [13] отмечается, что постепенное накопление пластических деформаций повышает границу микротрещинообразования и замедляет развитие трещин перед разрушением. Ползучесть цементного камня и микросдвиги в бетоне приводят к выравниванию напряженного состояния и синхронизации разрушения бетонных участков разной плотности.

Ползучесть бетона может играть как положительную, так и отрицательную роль в работе бетонных и железобетонных конструкций [6]. Это неотъемлемая составляющая как раннего, так и позднего структурообразования цементных композитов под нагрузкой, определяющая их эксплуатационную надежность. Знание механизма явления, разработка эффективных методов испытаний и контроля деформаций, а также их учет в современном строительном производстве является актуальным направлением исследований в технологии бетона.

Ползучесть цементного камня – явление сложное, зависящее от большого числа различных факторов. Проблема их учета представляет особую важность для развития отрасли физики твердого тела. Она вызвана «весьма сложным строением бетона и наличием большого числа факторов, влияющих на его напряженно-деформированное состояние» [14]. Этим обусловлено различие в подходах к классификации и степени влияния каждого фактора на протекание деформаций ползучести.

Т. Гансен [15],О.Я. Берг[16] исходя из понятий «Основная ползучесть» и «Ползучесть при высыхании», подразделяют факторы на 2 группы:

1) важнейшие (технологические, влияющие на основную ползучесть: качество цемента, водоцементное отношение, количество цементного теста в бетоне, реологические свойства заполнителей, добавки, интенсивность процесса уплотнения, вид и величина нагрузки, степень гидратации в момент приложения нагрузки);

2) влияющие на ползучесть при высыхании (усадка при высыхании и диффузия влаги, температура и влажность до и после приложения нагрузки, размер и форма образца, поглощающая способность заполнителей, карбонизация цементного теста).

В дальнейшем для исследования деформаций ползучести факторы условно разделялись на 3 группы [17]:

1) Факторы, связанные со свойствами и соотношением материалов, применяемых при изготовлении бетона: вид, активность, химико-минералогический состав и тонкость помола цемента; вид и гранулометрический состав песка; порода, гранулометрический состав, прочностные и упругие свойства крупного заполнителя, дозировка и соотношение составляющих бетонной смеси.

2) Условия приготовления и твердения бетона до начала испытания (эксплуатации): продолжительность перемешивания смеси; наличие, продолжительность и интенсивность вибрирования; режим термовлажностной обработки бетона; температура и влажность при предварительном хранении; продолжительность хранения до загружения или начала высыхания (возраст бетона к началу испытания).

3) Условия испытания: влажность и температура окружающей среды; влаго- и теплообмен со средой (наличие изоляции); размеры сечения элемента; уровень напряжений; направление усилий относительно слоев укладки бетона; продолжительность действия нагрузки или длительность высыхания.

В [18] основным критерием выбора являются факторы, определяющие степень гидратации цементного камня. Среди них А.Е. Шейкин выделяет степень гидратации цемента к моменту нагружения, тонкость помола вяжущего, введение ускорителей твердения, условия твердения, расход цемента, минералогический состав, водоцементное отношение, влагосодержание в момент загружения, влажность и температура окружающей среды.

При исследовании влияния на ползучесть многочисленных факторов отмечалось [3], что «трудно определить влияние одного свойства бетона отдельно от других» ввиду наложения их влияния при экспериментах, иногда не позволяющих учесть и грамотно связать получившийся эффект с одним конкретным действием определенного фактора.

Интерес представляет работа Р. Лермита [19], выделившего в качестве основных факторов длительной ползучести:

длительность действия нагрузки; величина нагрузки;

возраст образца в момент загружения; режим выдерживания;

объем испытуемого образца.

Установление меры воздействия каждого из факторов, а также их взаимосвязи и суммарного эффекта является актуальной задачей в разработке рекомендаций по учету ползучести.

1. Баженов Ю.М. Технология бетона. – М.: АСВ, 2011. 528с.

2. Цилосани З.Н. Усадка и ползучесть бетона. – Тбилиси: Мецниереба, 1979. 231с.

3. Невилль А.М. Свойства бетона. — М.: Стройиздат, 1972. -344 с.

4. Рамачандран В.C., Фельдман Р., Дж. Бодуэн. Наука о бетоне. М.: Стройиздат, 1986.– 280 с.

5. Бондаренко В.М. Некоторые вопросы нелинейной теории железобетона. – Харьков,1968. – 323с.

6. Методические рекомендации по исследованию усадки и ползучести бетона. – М.: НИИЖБ, 1975. — 117с.

7. Русинов И.А. Потери предварительного напряжения от ползучести бетона // Известия ВУЗов. Строительство и архитектура, 1959. — №2. – С. 42-48.

8. Вишневецкий Г.Д. Основы расчета элементов конструкций на ползучесть. – Л. ЛИСИ, 1979. – 84с.

9. Панин А.Н. Деформирование пологих ребристых оболочек в условиях физической нелинейности и ползучести бетона. Автореф. дисс. — СПб. СПбГАСУ, 2009. – 23с.

10. Макаренко Л.П. Зависимость между ползучестью и релаксацией напряжений и вынужденных усилий в бетоне и железобетоне // Известия ВУЗов. Строительство и архитектура, 1964. — №12. – С. 19-30.

11. Галустов К.З. Принцип Вольтера и принцип Гвоздева А.А. – Галустова К.З. в теории ползучести бетона // Вестник ОСН РААСН. Москва-Орел, 2009. — Вып. 13. — С. 88-95.

12. Саталкин А.В., Филимонов Н.А. Трещиностойкость бетона в массивных гидротехнических сооружениях // Бетон и железобетон, 1964. — №4. – С.188-189.

13. Пухонто Л.М. Долговечность железобетонных конструкций инженерных сооружений. М.: АСВ, 2004. — 424с.

14. Прокопович И.Е. Учет ползучести и усадки при расчете железобетонных конструкций // Бетон и железобетон, 1970. — №3. – С. 35-39.

15. Гансен, Т. К. Ползучесть и релаксация напряжений. /Т. К. Гансен; пер. Г. Д. Мариенгофа; под ред. О. Я. Берга. М.: Гос. изд-во по стр-ву, архитектуре и строит. материалам 1963. — 128 с.

16. Берг О.Я., Щербаков Е.Н., Писанко Г.Н. Высокопрочный бетон. М.: Стройиздат,1971. — 208с.

17. Берг О.Я., Прокопович И.Е., Щербаков Е.Н., Застава М.М. Вероятностно- статистическое направление в изучении усадки и ползучести бетона // Известия Вузов. Строительство и архитектура, 1976. — №2. – С.9-28.

18. Шейкин А.Е., Чеховский Ю.В., Бруссер М.И. Структура и свойства цементных бетонов. – М.: Стройиздат, 1979. — 344с.

19. Р. Лермит Проблемы технологии бетона. — М: ЛКИ, 2010. – 296с.

Основные виды разрушения бетона

Бетон является наиболее востребованным конструкционным материалом. Занимая первое место по объемам производства, он используется только для нужд строительства, что объясняется высокой прочностью и низкой пластичностью, а также комплексом наиболее подходящих для этой сферы эксплуатационных характеристик. Как и любой другой материал, бетон подвержен воздействию разрушающих факторов, что требует проведения специальных мероприятий по защите конструкций уже на этапе изготовления смеси и заливки ЖБК. При выборе марки материала, метода укладки и других особенностей технологического процесса необходимо учитывать те условия, в которых будет эксплуатироваться здание или сооружение, чтобы предотвратить его разрушение. Для этого важно понимать причины и механизмы возможного разрушения бетона.

При эксплуатации на ЖБИ и ЖБК действует множество факторов, которые условно можно разделить на следующие группы:

- химические факторы, возникающие в результате взаимодействия различных веществ (компонентов бетона, воды и растворенных в ней веществ, газов);

- физические явления (температурные перепады, циклическое замораживание и оттаивание бетонной массы и усадочные процессы, развивающиеся как в процессе заливки бетона, так и со временем);

- механические воздействия (удары, истирание, вибрационные и другие нагрузки);

- трещины и другие дефекты, возникающие как вследствие естественных процессов, так и в результате неправильного монтажа опалубки, несоответствия характеристик бетона нормативным показателям или ошибок при заливке ЖБК.

Часть из указанных групп факторов является объективной реальностью, поэтому должна учитываться при проектировании конструкций, разработке режимов их монтажа, эксплуатации, защиты и ремонта. Обычно мероприятия по их предотвращению, устранению и минимизации прописаны в СНиПах и другой нормативно-технической документации, например, морозостойкость бетона для изготовления ЖБИ и ЖБК изначально выбирается с учетом условий их эксплуатации.

Другая часть причин имеет случайный характер, например, проявляется вследствие несоблюдения технологии производства и доставки бетона, нарушений в процессе выполнения строительных работ, просчетов при проведении изысканий. В этом случае на первый план выходит оперативность и правильность диагностики разрушений, что позволяет вовремя выполнить ремонтные или защитные работы и продлить срок службы или повысить надежность эксплуатации конструкции.

Химические факторы

В процессе эксплуатации железобетонных конструкций в воздушной среде, на них значительное влияние оказывают все кислые газы. Поскольку основным содержащимся в воздухе веществом этого класса является углекислота (концентрация CO2 на несколько порядков выше концентрации прочих кислых газов), то ее принято считать основным фактором воздействия. Диоксид углерода, взаимодействуя в присутствии влаги с компонентами бетона (продуктами гидратации извести, в частности, Ca(OH)2), вызывает образование карбоната кальция (СaCO3) и H2O по следующей реакции:

Существуют и другие механизмы взаимодействия углекислоты с разными продуктами реакции. Но, в целом, этот процесс можно охарактеризовать, как интенсивный, из-за высокой способности бетона к поглощению влаги и углекислоты из атмосферы и диффузии и капиллярного их переноса в объем материала. Следует учесть, что на первом этапе процесс карбонизации можно рассматривать, как положительный, поскольку образующийся карбонат кальция имеет меньшую растворимость, чем гидроксид кальция, что приводит к повышению прочности бетона. Так как СaCO3 стремится закупорить имеющиеся поры, то процесс проникновения газов вглубь конструкции замедляется.

С другой стороны, глубоко проникшая карбонизация приводит к нежелательным последствиям. При определенных условиях из-за интенсивного выщелачивания развиваются процессы коррозии арматуры, увеличивается ее объем, появляются избыточные напряжения, и, как следствие, трещины и сколы бетона. После этого процесс еще больше интенсифицируется и требует немедленных мер по ремонту конструкции. Диагностика разрушений бетона, вызванных воздействием карбонатов, осуществляется посредством цветового теста с использованием фенолфталеина. Некарбонизированный бетон в результате нанесения на поверхность 1% раствора фенолфталеина краснеет, а цвет карбонизированного не меняется.

Выщелачивание бетона происходит по аналогичному механизму, но требует присутствия влаги с растворенными в ней углекислотой и другими агрессивными компонентами. В результате цементный камень разрушается, и конструкция теряет прочностные свойства. Диагностика выщелачивания бетона производится визуальным методом, при котором контролируется разрушение цементного камня. При воздействии сульфатов происходит образование внутри структуры бетона продуктов реакции (гипса, таумаситов и эттригидов), которые, увеличиваясь в объеме, вызывают возникновение напряжений и разрушение матрицы. Диагностику таких явлений проводят в лабораторных условиях путем изучения дифрактограммы.

Рисунок 2. Процесс определения карбонизации бетона

Рисунок 2. Процесс определения карбонизации бетона

Разрушение хлоридами происходит в условиях воздействия морской воды, антиобледенителей и солей. Хлор, проникая до уровня арматуры, растворяет пассивирующую пленку оксидов железа, запуская процесс коррозии. На скорость проникновения хлоридов влияет их концентрация, влажность и проницаемость бетона. После начала процесса коррозии, как и в предыдущих случаях, из-за появления новых путей проникновения агрессивных веществ происходит нарастающее разрушение бетона. Критическая концентрация хлоридов прямо пропорциональна показателю рН бетона, что позволяет связать механизм разрушения с воздействием карбонатов и обеспечить комплексную защиту конструкций.

Для диагностики разрушения хлоридами используются несколько методов. Путем химического анализа устанавливается их весовая концентрация в цементе. Также диагностика производится при помощи цветового теста или анализа дифрактограммы в рентгеновском спектре. Наиболее доступным методом является цветовой тест, состоящий в обработке бетона раствором нитрата серебра и флуоресцеина и последующем контроле изменения цвета. При разрушении сульфатами бетон приобретает светло-розовую окраску, а при отсутствии этого процесса — темную.

Еще одним химическим механизмом разрушения бетона является взаимодействие щелочей цемента и заполнителей. В состав некоторых заполнителей входит реакционноспособный кремнезем, реагирующий со щелочами и солями натрия и калия с образованием геля, который в присутствии влаги или воды расширяется, разламывая окружающий бетон. В результате образуются силикаты гидратированного калия и натрия с большим объемом, что приводит к появлению трещин на поверхности бетона, подрыву его участков и вспучиванию. На скорость реакции влияет уровень влажности, а так процесс замерзания и оттаивания бетона. Признаки реакции щелочей цемента и заполнителей бетона определяются при помощи цветового теста или визуально. В последнем случае диагностируется набухание и упорядоченное паутинообразное растрескивание. Цветовой тест проводится при помощи кобальтинитрита натрия, позволяя выявить гель по окрашиванию в желтый цвет.

Физические факторы

Из физических факторов, влияющих на прочность бетона, следует выделить усадку и негативные температурные условия.

Усадка делится на два вида:

- пластическая — наблюдается в пластичной стадии, то есть во время или в первые дни после укладки бетона, и обусловлена быстрым выделением содержащейся в нем влаги. При этом на его поверхности материала образуются провалы, микротрещины или трещины;

- гигрометрическая — происходит в первые месяцы после схватывания бетона.

Рисунок 3. Результат воздействия пластической усадки бетона

Рисунок 3. Результат воздействия пластической усадки бетона

Основным методом борьбы с пластической усадкой является укрывание свежеуложенного бетона слоем водонепроницаемой пленки, нанесение материалов, создающих защитную пленку, или орошение водой на протяжении нескольких суток. Избежать гигрометрической усадки позволяет использование добавок, снижающих водоцементное соотношение (В/Ц).

Цикл замерзания и оттаивания — процесс проникновения воды внутрь бетона, ее последующего замерзания с увеличением объема и создание напряжений в теле конструкции. Для предотвращения таких явлений требуется уменьшение капиллярной микропористости на стадии производства бетона за счет добавления воздухововлекающих добавок и морозостойких заполнителей, что позволяет обеспечить оптимальное соотношение В/Ц.

В результате высоких температур также возможно разрушение бетона. В частности, этот процесс может быть обусловлен разными коэффициентами термического расширения арматуры и бетона, разрывом заполнителя с вяжущим, быстрым остыванием материала при тушении пожара водой и другим факторами.

Механические факторы

К механическим факторам относятся:

- истирание за счет регулярного воздействия твердых абразивных частиц, пешеходных и механических нагрузок. Стойкость к истиранию увеличивается за счет повышения водоцементного соотношения или путем насыщения верхнего слоя бетона специальными полимерами или цементами с твердыми добавками;

- ударное разрушение в результате интенсивных ударов, передвижения механических транспортных средств. Повышения ударостойкости можно добиться применением более прочного бетона, схемой армирования и правильным подбором шовного герметика;

- выветривание или эрозия за счет воздействия ветра, воды или обледенения, вызывающего оголение поверхности бетона до заполнителя. Если в результате визуального контроля обнаружился процесс эрозии, необходимо обеспечить своевременный ремонт и защиту поверхности бетонной конструкции.

Истирание и ударное разрушение бетона можно предотвратить на этапе разрушения бетона путем правильного выбора состава и методов защиты. Борьба с эрозией состоит в своевременной диагностике и ремонте ЖБК и ЖБИ.

Основные виды дефектов

Из основных видов дефектов отметим следующие явления, связанные с технологическими факторами:

- наплывы возникают из-за недостаточной подгонки опалубки, проливов или неквалифицированной укладки бетона;

- выступы на поверхности образуются при использовании неправильной установленной или недостаточно жесткой опалубки;

- полости в объеме бетона формируются при зависании смеси на опалубке или арматуре, на месте технологических швов или при преждевременном схватывании уложенных ранее слоев;

- раковины появляются из-за скопления воздуха или воды у поверхности конструкции, при недостатке раствора, плохом уплотнении смеси или ее повышенной жесткости;

- усадочные трещины возникают при недостаточном уходе за свежеуложенным бетоном;

- конструктивные и технологические трещины проявляются из-за повреждения ЖБК в результате транспортировки, монтажа, защемления и воздействия эксплуатационных нагрузок.

Рисунок 5. Дефект бетонной конструкции

Рисунок 5. Дефект бетонной конструкции

Методы ремонта повреждений

По степени влияния на несущую способность конструкции выделяют несколько групп повреждений и, соответственно, мероприятий по их ремонту или компенсации. Наиболее «легкими» считаются дефекты, не влияющие на прочность конструкции (пустоты, поверхностные раковины, выбоины, трещины, разрушение поверхностного слоя). Они не требуют срочного ремонта, но должны быть устранены в плановые сроки для предотвращения дальнейшего развития или образования новых мелких трещин. В этом случае обязательно необходимо обеспечить защиту конструкции от воздействия внешних разрушающих факторов.

При диагностике повреждений, снижающих долговечность и надежность конструкции (пустот, сколов и раковин с оголением арматуры, глубинной или поверхностной коррозии бетона), необходимо в безотлагательном порядке провести мероприятия по их устранению. В частности, производится заделка пустот и трещин, удаление рыхлого и корродирующего слоев бетона и последующее нанесение специальных материалов.

При обнаружении повреждений, снижающих несущую способность конструкции (наклонных, горизонтальных трещин в объеме несущих конструкций, пустот в сжатых зонах, трещин в сопряжениях плит и др.), производится срочный ремонт. В большинстве случаев ликвидация таких дефектов требует разработки индивидуального проекта.

Схватывание и твердение бетона или цемента.

Многие знают, что цемент при взаимодействии с водой твердеет и превращается в так называемый цементный камень. Однако, немногие знают суть этого процесса: как твердеет, почему твердеет, что нам даёт осознание происходящей реакции и каким образом мы можем на неё воздействовать. На сегодняшний момент понимание всех стадий гидратации позволяет учёным изобретать новые добавки в бетон или цемент, так или иначе воздействующие на процессы, происходящие в период схватывания цемента и твердения бетонной или ЖБИ конструкции.

Заводы выпускающие ЖБИ или товарный бетон могут пользоваться этими добавками с огромной пользой для себя. Это и экономия электроэнергии и газа за счёт сокращения сроков пропаривания ЖБИ изделий, и снижение трудозатрат на вибрирование, и скорость оборачивания формоснастки или опалубки, и экономия цемента, и улучшение качественных характеристик товарного бетона и изделий ЖБИ. Всё это возможно за счёт применения специальных добавок для бетона или цемента. Перечень используемых на сегодняшний день добавок довольно велик, поэтому ему посвящён отдельный раздел добавки в бетон.

Вообще, в процессе набора прочности бетона присутствуют две основные стадии:

- схватывание бетона довольно короткая стадия, происходящая в первые сутки жизни бетона. Время схватывания бетона или цементного раствора существенно зависит от температуры окружающего воздуха. При классической расчётной температуре 20 градусов начало схватывания цемента происходит примерно через 2 часа после затворения цементного раствора, а конец схватывания наступает примерно через три часа. То есть — процесс схватывания занимает всего 1 час. Однако, при температуре 0 градусов этот период растягивается до 15-20 часов. Чего говорить, если само начало схватывания цемента при 0 градусов начинается лишь спустя 6-10 часов после затворения бетонной смеси. При высоких температурах, например при пропаривании ЖБИ в специальных камерах мы ускоряем период схватывания бетона до 10-20 минут!

В течение периода схватывания бетон или цементный раствор остаются подвижными, на них ещё можно воздействовать. Тут действует механизм тиксотропии. Пока Вы «шевелите» несхватившийся до конца бетон, он не переходит в стадию твердения, и процесс схватывания цемента растягивается. Именно поэтому доставка бетона на бетоносмесителях, сопровождающаяся постоянным перемешиванием бетонной смеси, способна сохранить её основные свойства. При желании прочтите подробности про основные свойства и состав бетона.

Из личного опыта могу вспомнить экстраординарные случаи, когда наши миксера с бетоном стояли и «молотили» на объекте по 10-12 часов, в ожидании разгрузки. Бетон в такой ситуации не твердеет, но происходят некие необратимые процессы, существенно снижающие его качества в дальнейшем. Мы называем это свариванием бетона. Особенно критичны такие мероприятия летом в жару. Вспомните сокращённые сроки схватывания цемента при высокой температуре, о которых мы говорили выше. Менеджеры и диспетчера Компании BESTO стараются избегать подобных казусов, но иногда происходят непредвиденные ситуации, в основном связанные с обрушением некачественной опалубки. Бетон разливается, все бегают, пытаясь его собрать, восстанавливают опалубку, а время идёт, а ещё не разгрузившиеся бетоносмесители с бетоном стоят и молотят. Хорошо, если есть куда переадресовать, а если нет? Одним словом — беда.

Минералогический состав и гидратация цемента

Мы не будем здесь разбирать сами стадии получения портландцемента, для этого есть специальный раздел, описывающий производство цемента более подробно. Нас интересует лишь состав цемента и его основные компоненты, вступающие в реакцию с водой при затворении цементного раствора или бетона. Итак. В качестве основы портландцемента рассматриваются четыре минерала, полученные в результате всех стадий производства цемента:

- C3S трёхкальциевый силикат

- C2S двухкальциевый силикат

- C3A трёхкальциевый алюминат

- C4AF четырёхкальциевый алюмоферит

Поведение каждого из них на разных стадиях схватывания бетона и его твердения, существенно отличается. Одни минералы вступают в реакцию с водой затворения сразу, другие немного погодя, а третьи — вообще не понятно зачем здесь «ошиваются». Давайте рассмотрим всех по порядку:

C3S трёхкальциевый силикат 3CaO x SiO2 минерал участвующий в процессе нарастания прочности цемента в течение всего времени. Без сомнения, он является главным звеном, хотя, в период первых суток жизни бетона у трёхкальциевого силиката есть серьёзный более шустрый соперник C3A, о котором мы упомянем позже. Процесс гидратации цемента является изотермическим, то есть — химическая реакция сопровождающаяся выделением тепла. Именно C3S «греет» раствор цемента при затворении, прекращает греть в период с начала затворения до момента начала схватывания, затем выброс тепла в течение всего периода схватывания и дальше происходит постепенное снижение температуры.

Трёхкальциевый силикат и его вклад в набор прочности бетона наиболее значим лишь в первый месяц жизни бетонной или ЖБИ конструкции. Это те самые 28 дней нормального твердения. Далее, его влияние на набор прочности цемента ощутимо уменьшается.

C2S двухкальциевый силикат 2CaO x Si02 начинает активно действовать лишь спустя месяц после затворения цемента в бетонной смеси, как будто принимая смену у своего трехкальциевого брата-силиката. В течение первого месяца жизни бетона или ЖБИ он в общем-то валяет дурака и ждёт своего часа. Это период безделья и расслабухи можно существенно сократить за счёт применения специальных добавок в цемент. Зато, его действие длится годами, в течении всего периода нарастания прочности железобетона, ЖБИ или бетона.

C3A трёхкальциевый алюминат 3CaO x Al2O3 наиболее активный из перечисленных. Он начинает кипучую деятельность с самого начала процесса схватывания. Именно ему мы обязаны за набор прочности, в течение первых дней жизни бетона или железобетона. В дальнейшем его роль в твердении и наборе прочности минимальна, но в скорости ему нет равных. Марафонцем его не назовёшь, а вот спринтером, пожалуй — да.

C4AF четрыёхкальциевый алюмоферит 4CaO x Al2O3 x Fe2O3 это как раз тот самый, который — «непонятно зачем вообще здесь ошивается». Его роль в наборе прочности и твердении минимальна. Незначительное воздействие на набор прочности отмечается лишь на самых поздних сроках твердения.

Все перечисленные компоненты при затворении водой вступают в химическую реакцию, благодаря которой происходит нарастание, сцепление и осаждение кристаллов гидратированных соединений. По сути, гидратацию можно назвать и кристаллизацией. Так наверное понятней.

Благодаря стараниям учёных и научным разработкам многочисленных испытательных лабораторий и НИИ стало возможным прогнозируемое и регулируемое воздействие на процесс гидратации цемента, влияние на начало и конец схватывания, регулируемая подвижность бетона, его прочность, коррозионная стойкость и так далее. В основном это делается за счёт применения специальных добавок в бетон. Спектр доступных методов воздействия на процесс схватывания цемента и дальнейшего набора прочности бетона или ЖБИ довольно широк и более подробно он описан в разделе добавки для бетона.

Компания БЭСТО поставляет товарный бетон и раствор, изготовленные с применением самых современных добавок, позволяющих получать бетонные смеси и цементные растворы с улучшенными показателями по морозостойкости, водонепроницаемости, подвижности и т.д. Современное дозирующее и бетоносмесительное оборудование помогает добиться наилучших результатов по однородности состава бетонной смеси или цементного раствора.

Надеюсь, что не загидратировал Вам мозги своими силикатами и алюминатами. С трёхкальциевым приветом, Эдуард Минаев.

Процесс твердения бетона

Твердение бетона или схватывание – это сложный физико-химический процесс, когда цемент взаимодействует с водой и образует новое соединение. Бетонные массы, твердеющие в обычных условиях, прочнеют с течением времени, постепенно, по мере того, как вода поступает в глубь частиц цемента. Даже спустя месяцы твердения внутренняя оболочка зерен цемента еще не до конца вступает в реакцию с водой. Поэтому при влажных условиях схватывание становится прочнее, чем на воздухе. То есть в сухих условиях сроки твердения сводится к нулю из-за отсутствия влаги, необходимой для гидратации цемента.

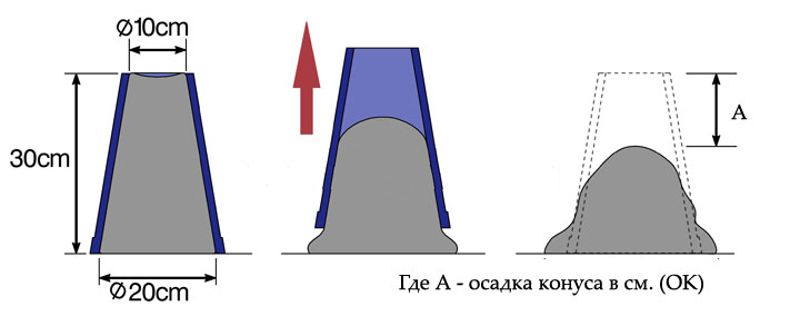

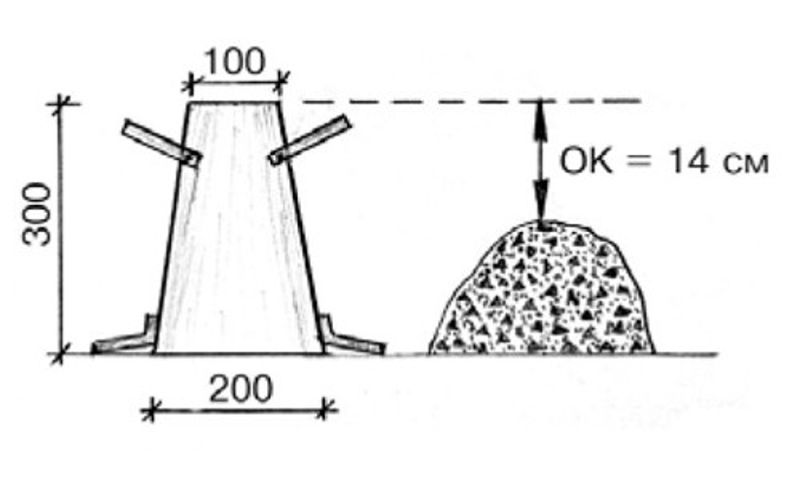

Схема усадки бетона.

При хороших условиях схватывание нарастает быстро, и в течение 7-14 дней после приготовления набирает 60-70% своей 28-дневной прочности. Потом же рост прочности уменьшается. Схватывание при температуре ниже, чем нормальная, замедляется, а при температуре ниже 0°С – почти прекращается, и наоборот, при повышенной температуре и достаточной влажности процесс схватывания ускоряется.

Во время твердения бетон изменяет свой объем: схватывание дает усадку, которая на поверхности происходит быстрее, поэтому при недостатке влаги образуются трещины. Трещинообразование также может быть связано с недостаточным и неравномерным разогревом блока, что снижает прочность и долговечность бетона.

Добавки-ускорители

Для строительных работ время твердения имеет свое значение.

Схема твердения конуса бетонной смеси.

Нужно ускорять время твердения при зимних работах и изготовлении железобетонных изделий.

Чтобы получить быстрое твердение бетона, используются различные необходимые добавки для достижения лучшего результата причем в строгих пропорциях: нитрат натрия, нитрат кальция, нитрит-нитрат кальция, нитрит-нитрат-сульфат натрия и нитрит-нитрат-хлорид кальция – 4%, сульфат натрия – 2%, хлорид кальция в неармированных конструкций – 3%, в армированных конструкций – 2%. Добавки хлорида кальция, нитрит-нитрат хлорида кальция не применяют в предварительно-напряженных конструкциях.

Схватывание раствора

Для схватывания при низких температурах бетонную смесь готовят из подогретых материалов, используют экзотермические цементы, известь-кипелку, нагревают паром, электротоками или добавляют ускорители твердения. Каждый из способов применяют отдельно или совместно с другими.

Чтобы получить подогретую бетонную массу, ее нагревают до 80-90° С, а наполнители до 40-50° С, после чего конструкцию укрывают утеплителем, и так тепло должно сохраняться в течение двух-пяти суток.

Подогрев конструкций производят паром либо электротоком. А чтобы тепло сохранялось, работы обычно ведут под пленочным покрытием. Электропрогрев производят постепенно: сначала доводят температуру до 70, а затем увеличивают до 220 в. Также пропуская электроток, подогревают и горизонтальную поверхность конструкций.

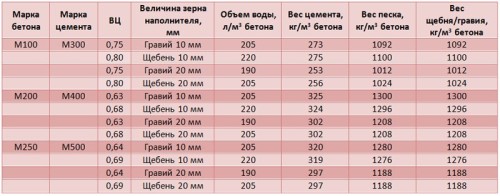

Таблица наполнителей для различных марок бетона.

Таким образом, прочность зависит напрямую от той температуры, при которой происходит процесс твердения бетона. Схватывание прекращается при температуре ниже нормальной, то есть ниже 0°С, и наоборот, при хорошей влажности и повышенной температуре ускоряется. Часто быстрое твердение бетона обусловлено особенно работами в зимний период либо нагрузить конструкции эксплуатационной нагрузкой.

Для прочности свежеуложенных конструкций необходим следующий уход. Необходимо поддерживать их в состоянии влажности, защищать от сотрясения, ударов, повреждений, резких температурных колебаний. Очень часто низкокачественный бетон приводит к его полному разрушению, несмотря на хороший состав смесей и материалов.

Важно следить за материалом в первое время после укладки, так как в дальнейшем все недостатки только ухудшат состояние и приведут к неотвратимым последствиям. Для этого создают благоприятные температурные и влажностные условия, регулярно поливают поверхность, защищают от солнечных лучей.

Закрывают его влагоемкими покрытиями: мешковиной, брезентом или засыпают слоем опилок или песка на несколько часов после укладки и поливают водой, чтобы поверхность практически всегда оставалась в состоянии влажности. Поливают все это с помощью брандспойтов с наконечниками, разбрызгивающими струю. Все это влияет на качественное схватывание.

Таблица состава бетонной смеси.

Важно, чтобы свежеуложенная бетонная масса, соприкасающийся с интенсивными грунтовыми водами, должен быть изолирован путем отвода воды на время не менее, чем на трое или 14 суток в зависимости от состава цемента.

В жаркое летнее время поливают и деревянную опалубку. Крутые и вертикальные поверхности поливают непрерывным током воды через трубки с мелкими отверстиями (такой способ всегда применяется в жарких странах). Поливка и укрытие бетонных конструкций – весьма затратное дело, поэтому поверхности (дорого, площадки, перекрытия), не подвергающиеся контакту с бетоном, допустимо покрывать специальными защитными пленками (как правило, это разжиженный битум).

Движение по забетонированным конструкциям и установка на них лесов и опалубки допускается в том случае, когда бетон достигает прочности не менее 1,5 МПа. Движение же бетоноукладочных машин и автотранспорта допускается тогда, когда схватывание достигает своей прочности, заложенной проектом производственных работ. Строительная лаборатория утверждает мероприятия по уходу за массами, сроки и порядок их проведения. Регулирование температурных и влажностных условий бетонных конструкций с начала укладки и до момента замоноличивания межблочных швов регламентируются в проекте сооружений и в проекте производства работ.

Твердение цемента

Цемент – популярный строительный материал, получаемый искусственным путем. Он представляет собой мелкодисперсный порошок, который при взаимодействии с водой превращается в пластичную массу, способную затвердевать даже в условиях высокой влажности. Физико-химический процесс взаимодействия цемента с водой называется гидратацией. В результате его протекания растворы и смеси, изготовленные на базе цементного вяжущего, после твердения приобретают высокую прочность, водонепроницаемость, устойчивость к температурным перепадам.

Гидратация цемента – особенности процесса

Гидратация – это необратимый процесс, при котором молекулы воды соединяются с молекулами минералов, входящих в состав цемента. В результате таких взаимодействий образуется пластичная масса, которая после затвердевания преобразуется в камнеподобное твердое тело.

В нормативной документации указываются допустимые водоцементные соотношения, которые зависят от применяемой марки цемента и требуемых характеристик получаемых продуктов. При достаточном количестве химически связывается примерно 25 % воды, остальная жидкость переходит в физически связанное состояние. Введение в материал воды в количестве меньше допустимого приводит к неполной гидратации, а больше допустимого – к образованию пор. В обоих случаях прочностные характеристики конструкции снижаются.

Основные стадии гидратации

Первая стадия гидратации цементного вяжущего – схватывание, протекающее в первые часы после затворения сухих компонентов водой. Время начала схватывания и скорость протекания этого процесса определяют следующие факторы:

- Температура окружающей среды. Чем она выше, тем быстрее протекает процесс. При комнатной температуре он длится до трех часов, при высоких температурах, созданных в камерах пропаривания, – до 20 минут. При 0 °C схватывание может занять до 20 часов.

- Состав вяжущего – номенклатура и соотношение минеральных компонентов, применяемые добавки. По ГОСТу 30515-2013 выделяют по скорости схватывания при стандартных условиях (+20 °C, относительная влажность – 75 %) три категории цементов: медленно схватывающиеся (начало процесса – через 2 часа после затворения), нормально схватывающиеся (начало схватывания – от 45 минут до 2 часов после затворения), быстро схватывающиеся (начало схватывания – до 45 минут после затворения цемента водой).

- Тонкость помола – чем порошок мельче, тем быстрее происходит схватывание.

Ненадолго отложить начало схватывания позволяет перемешивание пластичного материала. В вязком продукте даже при перемешивании через определенное время начинаются необратимые процессы, которые негативно влияют на прочность отвердевшего элемента. Строители называют такое явление «свариванием бетона». Скорость схватывания и последующего твердения можно изменить введением в состав раствора или бетона пластификаторов и других добавок.

Следующий после схватывания более длительный этап – твердение цемента. Этот процесс, который обычно начинается в течение суток после начала гидратации, может протекать в течение нескольких лет. В течение первых 7 дней созданная конструкция приобретает примерно 70 % прочности. Через 28 дней после заливки раствор или смесь набирают марочную прочность. Она составляет примерно 90-95 % от максимального показателя, для достижения которого требуется несколько лет.

Для получения качественного конечного продукта обеспечивают нормальные условия твердения цемента. Для этого необходимо:

- Оградить конструкцию от малейших механических воздействий, поскольку связи, созданные на начальных этапах гидратации, – непрочные. Они легко разрушаются и восстановлению не подлежат.

- Первые 2-3 недели для нормального протекания в гидратации создавать влажную среду и оберегать конструкцию от прямого воздействия солнечных лучей.

- Не допускать резких перепадов температуры. Для этого конструкцию засыпают небольшим слоем песка или опилок, укрывают утепляющими матами.

Такие меры, принятые во время твердения цемента, позволят снизить усадку конструкции, избежать появления трещин и деформаций.

Зависимость процесса гидратации от химического состава цемента

Механизмы схватывания и твердения цемента зависят от номенклатуры и процентного соотношения компонентов вяжущего. Некоторые из них начинают взаимодействовать с водой на начальной стадии гидратации, другие – через определенный промежуток времени.

В состав портландцемента входят:

- C2S – двухкальциевый силикат. Этот компонент вступает в реакцию с водой не сразу, а примерно через месяц после набора продуктом марочной прочности. Он положительно влияет на прочностные показатели бетона в долгосрочной перспективе. Применение пластификаторов ускоряет вступление двухкальциевого силиката в реакцию твердения цемента.

- C3S – трехкальциевый силикат. Этот компонент участвует во взаимодействии с водой с самого начала приготовления смеси или раствора и в течение всего периода гидратации. Но наибольший вклад он вносит в период набора марочной прочности материала.

- C3A – трехкальциевый алюминат. Способствует нарастанию прочности материала в первые дни твердения. В более поздний период он перестает работать.

- C4AF – четырехкальциевый алюмоферит. Вступает в действие уже в ходе твердения. Улучшает характеристики бетона на самых поздних сроках набора прочности.

Как можно ускорить или замедлить схватывание и твердение цемента

При проведении строительных работ часто возникают ситуации, требующие сокращения времени схватывания и твердения цемента, решить эту проблему позволяет применение специальных добавок. Они понадобятся при проведении бетонирования в зимних условиях или при необходимости увеличить темпы строительства.

Наиболее популярные присадки-ускорители твердения цемента:

- 4 %-е нитрат кальция или нитрат натрия, нитрит-нитрат кальция или хлорида кальция, нитрит-нитрат сульфата натрия;

- 2 %-й сульфат натрия;

- 2 %-й хлорид кальция – используется для армированных конструкций;

- 3 %-й хлорид кальция – предназначен для неармированных бетонных элементов.

Замедлители гидратации цемента используются в основном при возведении масштабных конструкций – крупноразмерных фундаментов, чаш бассейнов, гидротехнических и подземных объектов.

Функции замедлителей выполняют пластификаторы и гиперпластификаторы. Применение таких добавок позволяет сохранить подвижность бетонных растворов и их рабочие характеристики в течение 24-48 часов после затворения вяжущего водой.

Гидратация цемента – важный процесс, который должен протекать с соблюдением правил, установленных государственными нормативами и проектной документацией для конкретного строительного объекта. Благодаря разработке широко спектра добавок стало возможным регулирование в широких пределах начала и скорости схватывания пластичного материала, его подвижности, прочности на разных стадиях твердения, коррозионной стойкости и других характеристик.

- Строитель с 20-летним стажем

- Эксперт завода «Молодой Ударник»

В 1998 году окончил СПбГПУ, учился на кафедре гражданского строительства и прикладной экологии.

Занимается разработкой и внедрением мероприятий по предупреждению выпуска низкокачественной продукции.

Разрабатывает предложения по совершенствованию производства бетона и строительных растворов.

Условия твердения бетона и уход за ним

Жидкие строительные смеси на основе цемента в результате химической гидратации компонентов превращаются в камень с кристаллической структурой. В зависимости от заложенных в конструкцию прочностных показателей используют бетоны разных марок, соответствующих требованиям конкретных ГОСТ и СП. Правильное твердение раствора является залогом набора максимальной прочности монолитом.

Химико-гидролитическая кристаллизация

Процесс реакции компонентов цемента с водой проходит с выделением тепла. В составе связующего присутствуют активные компоненты, участвующие в реакциях твердения формованных конструкций:

- Трехкальциевый алюминат (3CaO*Al2O3), самый активный компонент. Он связывает воду в течение первых часов, работает в жидкой среде.

- Алит, трехкальциевый силикат (3CaO*SiO2) работает в паре и продолжает отверждение после схватывания, образуя кристаллит.

- Белит (2CaO*SiO2) и четырехкальциевый алюмоферрит 4CaO*Al2O3*Fe2O3) продолжают кристаллизацию годами.

- В составе монолита присутствуют оксиды кальция и магния и незакристаллизованное стекло.

Для полного прохождения реакции должны быть соблюдены температурные и временные условия. Ускорить или замедлить процесс могут различные факторы.

Этапы набора прочности

Сразу после замеса начинается химический процесс приобретения компонентами цемента связующих свойств взаимодействием с молекулами воды. Вначале масса густеет и теряет текучесть, потом приобретает форму в опалубке, набирает прочность. Временных рамок для каждого процесса не существует, реакции идут, разогревая тесто, пока оно твердеет. Прочность монолита нарастает годами.

Степени набора прочности

Насчитывается 4 ступени набора прочности по результатам гидратирования.

- Схватывание – первичное связывание воды в растворе начинается со времени замеса, но в течение первых двух часов раствор остается подвижным, центры кристаллизации не образованы. Последующий час происходит схватывание. Затормозит процесс интенсивное перемешивание, вибрация, но при этом произойдет потеря прочности.

- Твердение до критической прочности (30-50 % от распалубочной) происходит за счет связывания молекул в комплексы. В этот момент должен соблюдаться баланс влажности. Зимой залитый бетон подогревают до набора критической прочности. Считается, в массе отсутствует свободная вода, могущая образовать кристаллы при замерзании.

- Распалубочная прочность – монолит не готов принимать нагрузку, но не деформируется, держит форму при снятой опалубке. Показатели достигаются в благоприятных условиях за неделю, составляет 70 % от расчетной для марки строительной смеси.

- Расчетная прочность, показатель класса бетона, наступает через 28 дней после заливки при соблюдении стандартной технологии.

Факторы, влияющие на твердение

Температура и влажность. Количество воды определяет жесткость смеси, ее подвижность и технологию отвердения монолитов. Ингредиент должен быть чистым, с минимальным содержанием солей кальция и магния.

Температурный диапазон гидратации +5 — +(25-40) 0 С зависит от вида и марки цемента.

| Вид цемента | Предельная температура воды | Предельная температура бетонного теста |

| Глиноземистый | 20 | 25 |

| Портланд М300-350 | 80 | 40 |

| Портланд М400- 550 | 60 | 35 |

При большей температуре замеса теряется прочность монолита. Подогревать можно не только воду, но песок или щебень. Подогрев практикуют, если температура окружающей среды опускается до 5-10 градусов, чтобы ускорить схватывание смеси. Температуру контролируют в толще массы, не допуская разогрева до предельных показателей. Для этого при заливке вставляют трубки для замеров на глубине. Площадку сверху охлаждают, применяют увлажнение.

Летнее бетонирование. Наиболее благоприятные условия твердения цементных смесей при температуре 18-22 0 С и 100 % влажности. Чтобы поверхность не растрескалась, поверхность через 12 часов после заливки укрывают от испарения, или смачивают. В теплый сезон днем поливают по 3 раза, ночью раз. В сухую погоду поверхность нужно увлажнять 3-15 суток, в зависимости от марки и вида цемента. Накрытый непроницаемой пленкой массив не поливают. В ветреную погоду и жару увлажняют поверхность плиты как можно чаще, предупреждая растрескивание. Вода на поверхности нагревается, отводя тепло из толщи массива.

Зимнее бетонирование. Реакции гидратации прекращаются при температуре +5 0 С. Вода, замерзая, превращается в лед. В процессе схватывания бетона это недопустимо. Последствиями будет потеря прочности, расслаивание монолита. Поэтому зимняя заливка ведется по специальным технологиям:

- До затворения вода и песок подогреваются, на строительную площадку доставляют теплый раствор.

- После заливки обеспечивается подогрев массива доступными способами – электрообогревом, утепляющими матами или шатром.

- Глиноземистый цемент при схватывании разогревается сильнее, чем портланд, ускоряя процесс гидратации в неблагоприятных условиях.

Длительность электропрогрева 3-8 часов зависит от его интенсивности в технологических пределах. Дальше бетон твердеет самостоятельно, но процесс идет медленно, расчетная прочность набирается за 2-3 месяца.

Качество исходных материалов. Основной составляющей бетона является цемент. Его качество контролируется стандартами. Используется цемент без комочков, свежий. Общим является ограниченное количество в обожженном клинкере оксидов кальция и магния. Они не участвуют в кристаллизации, а значит, бесполезны при твердении.

Используется чистая мягкая вода. Сыпучие материалы не должны содержать глину, растительные остатки. Инертные компоненты в реакции гидратации участия не принимают, но они изначально имеют высокую плотность.

Влияние марки цемента. В стандартных условиях (18-22 0 С) реакции гидратации в зависимости от марки длятся разное время.

| Марка бетона, М | Схватывание, часы, до | Твердение, суток, до |

| 100 | 3,5 | 30 |

| 200 | 2,5 | 25 |

| 300 | 2,0 | 14 |

| 400 | 2.0 | 7 |

| 500 | 1.0 | 4 |

Строительные смеси высоких марок требуют более интенсивного ухода за поверхностью во время твердения. Это предупредит растрескивание при быстрой усадке. Особенности усадки регулируются использованием марки бетона. Меньшую деформацию дают составы с преобладанием алитов и более мелких фракций заполнителей.

Влияние добавок

Для придания бетону определенных свойств, ускорения или замедления гидрохимической кристаллизации формованного камня применяют химические добавки. По воздействию на строительные растворы их можно разделить:

- пластификаторы;

- ускорители и замедлители твердения;

- гидрофобизаторы;

- зимние добавки.

Пластификаторы для бетона обеспечивают удобоукладываемость жесткой массы. Присадка способствует лучшему заполнению формы без вибратора. Повышается живучесть бетонной смеси, экономится цемент. За счет свойства пластичности снижается возможность образования трещин.

Ускорители твердения уменьшают время созревания бетона. Ускоряется распалубка, что экономически выгодно. С подобными составами лежалый цемент приобретает большую активность, время схватывания значительно ускоряется, даже при пониженных температурах окружающей среды. Добавки не применяют, если в композиции использован глиноземный цемент или конструкции включают арматуру.

Гидрофобизатор – добавка, перекрывающая микроканалы в плите. Водоотталкивающие свойства бетонного монолита повышают его стойкость при многократном промораживании. Конструкция сохраняет паро- газопроницаемость, но предохраняет помещение от сырости.

Противоморозные добавки превращают воду в солевой раствор, который имеет низкую температуру замерзания. Результат – предотвращение образования льда в только что залитом бетоне.

Вывод

Отвердение бетона, набор прочности зависит от правильно выбранной композиции, и грамотной технологии ухода за поверхностью монолита. Плита упрочняется не 28 дней, а в течение нескольких лет, за счет кристаллизации и превращения монолита в камень. Неправильный уход за свежим бетоном приводит к разрушению конструкции за это же время.

Влияние ухода и условия твердения бетона

Усадка бетона протекает в течение длительных периодов времени. Некоторыми исследователями усадка наблюдалась в течение 28 лет, однако часть этой усадки происходит за счет карбонизации. Рост усадки бетона сравнительно быстро уменьшается во времени: от 14 до 34% от общей величины усадки за 20 лет протекает в течение двух недель;

от 40 до 80% от общей величины усадки за 20 лет протекает в течение трех месяцев;

от 66 до 85% от общей величины усадки за 20 лет протекает в течение года.

Длительное хранение бетона во влажных условиях замедляет усадку, однако влияние такого режима твердения на величину усадки невелико. При длительном твердении чистого цементного камня большое количество цемента гидратируется полностью, поэтому остается меньшее количество негидратированных зерен цемента, уменьшающих усадку, т. е. такое твердение приводит к увеличению усадки цементного камня. Цементный камень набирает прочность во времени, поэтому усадка, как правило, протекает без образования трещин. Если трещины все-таки образуются, например вокруг частиц заполнителя, то величи-ша общей усадки, замеренная на бетонных образцах, заметно снижается.

Усадка хорошо выдержанного бетона протекает быстрее и, следовательно, релаксация усадочных напряжений за счет ползучести меньше. Кроме того, такой бетон обладает большой прочностью и меньшей ползучестью. Большая скорость усадки и меньшая ползучесть могут привести к образованию трещин, несмотря на более высокую прочность бетона при растяжении. Этим могут быть объяснены противоречивые результаты влияния длительности твердения на усадку бетона. Как правило, все же продолжительность периода твердения не является фактором, определяющим усадку.

Величина усадки не зависит от интенсивности высушивания бетона, за исключением тех случаев, когда бетон непосредственно из воды переносится в среду с очень низкой влажностью, что может привести к образованию трещин. Быстрое высыхание не дает возможности релаксации усадочных напряжений и может привести к еще большему трещинообразованию.

Относительная влажность окружающей среды, значительно влияет на усадку бетона. Значение абсолютных величин усадки значительно больше величин набухания в воде: набухание в воде примерно в шесть раз меньше, чем усадка на воздухе при относительной влажности 70%, и в восемь раз, чем на воздухе при относительной влажности 50%.

Таким образом, бетон, хранящийся в сухих условиях, претерпевает усадку, но набухает в воде или атмосфере со 100%-ной влажностью.

Это указывает на то, что парциальное давление паров внутри цементного камня всегда меньше, чем давление насыщенного водяного пара, и логично предположить, что существует промежуточная влажность, при которой материал будет находиться в гигроскопическом равновесии. Действительно, Лорман установил, что такая влажность составляет 94%. Однако практически равновесие возможно только в небольших образцах.

Определение усадки согласно BS 1881 : 1952 проводят на образцах, высушенных до постоянной длины при 50° С и 17%-ной относительной влажности воздуха. Усадка, полученная при таких условиях, равна усадке бетона при длительной выдержке на воздухе с относительной влажностью примерно 65%.

Более высокий предел деформации легкого бетона обусловлен его более высокой усадкой; для сборных изделий заводского изготовления он может быть снижен высушиванием бетона в процессе изготовления.

Схватывание и твердение портландцемента

При смешивании портландцемента с водой образуется пластичное, легко формуемое тесто (гель), постепенно загустевающее (схватывающееся) и переходящее в камневидное состояние.

Процесс твердения цемента в соответствии с теорией твердения вяжущих, разработанной академиком А. А. Байковым, условно разделяется на три периода: подготовительный, коллоидации и кристаллизации.

В подготовительном периоде частицы цемента смачиваются водой и растворяются с поверхности; со временем образуется насыщенный раствор. В этот период, длившийся 1…3 ч, цементное тесто пластично и легко поддается формованию. Основные минералы клинкера в растворе с водой гидратируются по следующим уравнениям:

ЗСаО • SiO2 + 5Н2О = 2СаО • SiO2 • 4Н2О + Са(ОН)2;

2СаО • SiO2 + 4Н2О = 2СаО • SiO2 • 4Н2О;

ЗСаО • Аl2О3 + 6Н2О= 3СаО • Аl2О3 • 6Н2О;

4СаО • Аl2О3 • Fе2О3 + nН2О = 4СаО • Аl2О3 • Fе2О3 • nН2О.

В период коллоидации концентрация гидратных новообразований в растворе возрастает. Образующиеся соединения (новообразования) отличаются меньшей растворимостью, чем минералы клинкера. Поэтому раствор, насыщенный по отношению к исходным соединениям, является пересыщенным по отношению к новообразованиям. Гидратные новообразования в виде мельчайших коллоидных частичек — субмикрокристаллов — выделяются из раствора, образуя цементный гель.

Возникновение большого количества геля приводит к загустеванию цементного теста, которое утрачивает пластичность, Момент загустевания (схватывания) цементного теста наступает через 3…5 ч после затворения цемента водой. Прочность загустевшего теста в этот период еще невелика.

Период кристаллизации характеризуется дальнейшей гидратацией цемента. Гель постепенно преобразуется в кристаллические сростки. Формируется конденсационно-кристаллизационная структура цементного камня с химическими связями между частицами. Цементный гель теряет значительное количество воды, и наступает конец схватывания. Число и площадь поверхности контактов в кристаллах новообразований увеличиваются, что приводит к заметному росту прочности цементного камня. Структура теряет способность тиксотропно разжижаться и восстанавливаться после снятия механического воздействия.

Температура оказывает очень большое влияние на твердение портландцемента. При температурах от 0 до 8СС происходит значительное (в 2—3 раза) по сравнению с твердением при обычных температурах замедление этих процессов, а ниже 0°С они почти полностью прекращаются. Повышение же температуры твердеющих растворов и бетонов сопровождается большим ускорением роста прочности. Оно становится достаточно заметным уже при температуре бетонных смесей 30 — 40 °С при их твердении в теплые периоды года. В больших же массивах эти температуры могут держаться и в холодное время.

Сроки схватывания цементного теста нормальной густоты определяют на приборе Вика по глубине проникания иглы. Начало схватывания должно наступать не ранее чем через 45 мин, конец схватывания — не позднее 10 ч от начала затворения. Эти показатели определяют при температуре 20 ±2 °С. Схватывание портландцемента обычно наступает через 1…2 ч, а заканчивается — через 4…6 ч. На сроки схватывания портландцемента влияют его минералогический состав, тонкость помола, температура теста, содержание воды и другие факторы.

36. Примеры других гидравлических вяжущих (цементов) и области их применения.

Глиноземистый цемент. Высокопрочное вяжущее вещество быстротвердеющее на воздухе и в воде, которое получают путем обжига, до состояния плавления или спекания смеси материалов, богатые окисью кальция и глиноземом. Клинкер в отличие от портландцемента содержит преимущественно низко-основные алюминаты кальция.

· короткие сроки твердения;

· стойкость к агрессивным веществам;

· отличное сцепление с арматурой;

Столь высокие показатели оправдывают применение глиноземистого цемента, даже, несмотря на то, что он в 3-4 раза по цене превосходит обычные цементы.

· при возведении военно-транспортных и оборонительных сооружений;

· при восстановлении разрушенных военно-транспортных сооружений,

· автомагистралей, мостов, искусственных сооружений (когда времени в обрез);

· при возведении сооружений, которые периодически подвергаются действию приливов и отливов — это могут быть набережные, порты, плотины и т.д.;

· для зимних бетонных и железобетонных работ, а также для работ при низких температурах;

· для быстрого возведения фундамента под машину, для проведения срочных ремонтно-монтажных работ;

· при возведении бетонных и железобетонных сооружений, которые находятся в минерализованных водах;

· и в прочих срочных случаях в строительной практике (ликвидация аварии конструкций, ремонт после пожаров и т. д.).

Изменение свойств минеральных вяжущих с помощью различных добавок.

Коррозия металлических конструкций. Виды. Протекаемые процессы.

Коррозия – это разрушение металлических, керамических, деревянных и других материалов в результате химического или физико-химического взаимодействия.

Коррозия металлов — разрушение металлов вследствие физико-химического воздействия внешней среды, при котором металл переходит в окисленное (ионное) состояние и теряет присущие ему свойства.

основные виды коррозии. Условно их можно поделить на следующие группы:

· Химическая коррозия – процесс взаимодействия с коррозионной средой, при котором окисление металла и восстановление окислителя проходят в одном акте. Металл и окислитель не разделены пространственно.

· Электрохимическая коррозия – процесс взаимодействия металла с раствором электролита. Ионизация атомов и восстановление окислителя проходят в разных актах, однако скорость во многом зависит от электродного потенциала.

· Газовая коррозия – химическое ржавление металла при минимальном содержании влаги (не более 0,1 процента) и/или высоких температурах в газовой среде. Чаще всего данный вид встречается в химической и нефтеперерабатывающей промышленности.

Методы защита металлических конструкций от коррозии.

Легирование

Этим способом является получение сплавов, которое называется легирование. В настоящее время создано большое число нержавеющих сталей путем присадок к железу никеля, хрома, кобальта и др.

Защитные пленки

Одним из наиболее распространенных способов защиты металлов от коррозии является нанесение на их поверхность защитных пленок: лака, краски, эмали, других металлов. Лаки и краски обладают низкой газо- и паропроницаемостью, водоотталкивающими свойствами, поэтому они препятствуют доступу к поверхности металла воды, кислорода и содержащихся в атмосфере агрессивных компонентов.

Опыт показывает, что срок службы лакокрасочных покрытий в этих условиях невелик. Намного практичнее оказалось применять толстослойные покрытия из каменноугольной смолы (битума).

В некоторых случаях пигменты красок выполняют также роль ингибиторов коррозии (об ингибиторах будет сказано далее). К числу таких пигментов относятся хроматы стронция, свинца и цинка (SrCrO4, PbCrO4, ZnCrO4).

Грунтовки и фосфатирование

Часто под лакокрасочный слой наносят грунтовки. Пигменты, входящие в ее состав, также должны обладать ингибиторными свойствами. Проходя через слой грунтовки, вода растворяет некоторое количество пигмента и становится менее коррозионноактивной. Среди пигментов, рекомендуемых для грунтов, наиболее эффективным признан свинцовый сурик Pb3O4-.

Для фосфатирования поверхности стальных изделий разработано несколько различных препаратов. Большинство из них состоят из смеси фосфатов марганца и железа.. Процесс фосфатирования длится 40-60 минут. Для его ускорения в раствор вводят 50-70 г/л нитрата цинка. В этом случае время сокращается в 10-12 раз.

Электрохимическая защита

В производственных условиях используют также электрохимический способ — обработку изделий переменным током в растворе фосфата цинка при плотности тока 4 А/дм2 и напряжении 20 В и при температуре 60-700 С. Преимущественно их используют как основу под окраску, обеспечивающую хорошее сцепление краски с металлом. Кроме того, фосфатный слой уменьшает коррозионные разрушения при образовании царапин или других дефектов.

Силикатные покрытия

Для защиты металлов от коррозии используют стекловидные и фарфоровые эмали, коэффициент теплового расширения которых должен быть близок к таковому для покрываемых металлов. Их компонентами являются SiO2 (основная масса), B2O3, Na2O, PbO. Кроме того, вводят вспомогательные материалы: окислители органических примесей, оксиды, способствующие сцеплению эмали с эмалируемой поверхностью, глушители, красители. Эмалирующий материал получают сплавлением исходных компонентов, измельчением в порошок и добавлением 6-10% глины. Эмалевые покрытия в основном наносят на сталь, а также на чугун, медь, латунь и алюминий.

Цементные покрытия

Для защиты чугунных и стальных водяных труб от коррозии используют цементные покрытия. Недостаток портландцементных покрытий тот же, что и эмалевых, — высокая чувствительность к механическим ударам.

Покрытие металлами

Широко распространенным способом защиты металлов от коррозии является покрытие их слоем других металлов. Покрывающие металлы сами корродируют с малой скоростью, так как покрываются плотной оксидной пленкой. Покрывающий слой наносят различными методами:

-горячее покрытие — кратковременное погружение в ванну с расплавленным металлом;

-гальваническое покрытие — электроосаждение из водных растворов электролитов;

-диффузионное покрытие — обработка порошками при повышенной температуре в специальном барабане;

-с помощью газофазной реакции, например:

3CrCl2 + 2Fe 1000 ` C 2FeCl3 + 3Cr (в расплаве с железом).

Последнее изменение этой страницы: 2016-08-01; Нарушение авторского права страницы

О механизме деструкции цементных бетонов на поздних этапах твердения

Изготовленные из бетонных смесей изделия могут оказаться в различных температурно-влажностных условиях окружающей среды. При этом одни условия благоприятно влияют на процессы твердения, другие, наоборот, вызывают замедление роста прочности, ухудшают структуру и снижают качество бетона.

Процесс твердения бетона обусловлен гидратацией находящегося в нем минерального вяжущего и появлением новообразований, в 1,5—2 раза больших по объему, чем исходное вещество твердой фазы цементного клинкера. Бетоны на основе портландцемента твердеют медленно, и при благоприятных условиях хранения (температуре 20±2°С и относительной влажности более 90 % или в воде) в 28-суточном возрасте испытываются на класс прочности. Изменение температурно-влажностного режима приводит к изменению кинетики твердения и структуры цементного камня.

Наилучшие условия для твердения минеральных вяжущих веществ — водные. В сухом воздухе (при небольшой относительной влажности) бетон твердеет медленнее, а прочность его оказывается ниже, так как в этих условиях часть воды затворения испаряется во внешнюю среду. В высушенном бетоне процесс нарастания прочности прекращается.

Полное представление о динамике увеличения модуля упругости твердеющего бетона можно получить по характеру изменения скорости ультразвука, проходящего через бетон ( 3.6). Испытания бетонов с помощью ультразвука показывают, что твердение в водной среде способствует более интенсивному увеличению модуля упругости, чем на воздухе. Если по истечении некоторого срока твердения бетона на воздухе его поместить в воду, модуль упругости его опять будет возрастать. Однако даже при длительном пребывании бетона в воде после воздушного хранения модуль упругости его не достигнет того значения, к которому приводит непрерывное выдерживание в воде в течение всего срока твердения. Бетон, выдержанный в воде и перенесенный в сухой воздух, практически сохраняет значение модуля упругости, приобретенного ранее.

Структура цементного камня при твердении на воздухе приобретает иной характер, чем при твердении в воде. Это связано с тем, что цементирующие новообразования появляются только в тех местах, где сохраняется вода. Количество новообразований (продуктов гидратации) при воздушном хранении оказывается меньше, и там, где нет воды, остаются ячейки в виде пор. Цементный камень бетона, затвердевшего на воздухе, имеет меньшую плотность, больше дефектов в своей структуре и, как следствие, меньшую прочность и коррозионную стойкость. Чтобы полнее проходили процессы гидратации, определяющие плотность цементного камня и бетона, необходимо поддерживать в период твердения повышенную относительную влажность окружающей среды и не допускать чрезмерного подсушивания бетонных изделий. Для этого в жаркое время года твердеющий бетон поливают водой или закрывают плеиками, мокрыми опилками и т.п.

Не менее важное значение при твердении бетона имеет температура окружающей среды. Твердение бетона обусловлено химическими реакциями между минералами портландцементного клинкера и водой затворения, сопровождающимися термодинамическим процессом, в связи с этим температурный фактор играет решающую роль. Изменение температуры не только влияет на скорость химических реакцией, что при рассмотрении вопроса о схватывании и твердении бетона является самым главным, но может вызывать деструктивные процессы, связанные с физическими явлениями, такими, как замерзание воды при пониженных температурах, расширение или сжатие твердой, жидкой и газообразной фаз, возникновение напряжений, образование трещин и т. п.

При понижении температуры наблюдается замедление процесса схватывания и твердения бетона и тем больше, чем меньше активность используемого вяжущего и ниже температура. Снижение температуры до 5°С уменьшает скорость твердения в 3—5 раз и более. Особенно резко замедляется процесс твердения при понижении температуры бетона от 5 до 0°С. Так, например, бе- топ после 28-суточного твердения при 0°С (без замораживания) имеет такую же прочность, как бетон 4-дневного твердения при 20°С. Накопленный опыт показывает, что при повышении температуры охлажденного бетона до нормальной твердение протекает с обычной скоростью и даже продолжительное воздействие температуры 0°С не снижает прочность бетона, а в отдельных случаях повышает ее. Старые мастера считали наилучшим периодом твердения бетона — осенний, и наиболее качественным «осенний бетон».

Понижение температуры бетона ниже нуля приводит практически к прекращению твердения бетона. Появление в бетоне льда, увеличивающегося в объеме на 9 % вызывает внутренние напряжения и нарушение структуры в еще не имеющем достаточной прочности твердеющем бетоне. Замораживание на ранних стадиях наносит непоправимый вред процессу твердения бетона и может привести к полному его разрушению.

Процессы схватывания и твердения бетонов на основе портландцемента ускоряются при повышении температуры. Так, например, при 15 °С процесс схватывания бетона протекает в течение 4 ч, при 50 °С 50 мин, при 100 °С 35 мин. При повышении температуры бетонов до 85° скорость твердения увеличивается в 6—10 раз и более. Тепловую обработку проводят при атмосферном давлении и температуре до 100 °С (пропаривание бетона) и при повышенных давлениях (до 0,9—1,6 МПа) и соответствующей температуре 176—202°С (запаривание бетона). При пропаривании в результате процессов гидратации образуются вещества, по химическому, фазовому составу и свойствам не отличающиеся от новообразований, получаемых при обычной температуре твердения.

Повышение температуры тепловлажностной обработки свыше 100 °С еще в большей степени ускоряет процесс твердения бетона. Так как твердение портландцемента может протекать только в присутствии воды, с целью предупреждения ее вскипания и испарения тепловую обработку проводят при повышенных давлениях, запаривают бетон в спецальных герметичных устройствах — автоклавах, формах и т. п. В процессе запаривания повышенное давление обусловливает возможность сохранения воды в капелыю-жидком состоянии при температуре выше 100 °С.

Помимо ускорения твердения запаривание бетона приводит к образованию качественно новых продуктов гидратации в результате взаимодействия Са(ОН)г с кремнеземом SiC>2. При этом количество цементирующих веществ увеличивается, плотность и прочность бетона возрастают.

Тепловая обработка ускоряет схватывание и твердение бетона, но одновременно приводит к негативным явлениям, связанным с нарушением его структуры — деструкции и, как следствие, к ухудшению физико-механических свойств затвердевшего бетона. В первую очередь это связано со значительным увеличением объема газовой и жидкой фаз при нагревании в свежеуложенном бетоне в результате их теплового расширения. В начальный период, когда бетон способен к пластическим деформациям, такое расширение вызывает некоторое увеличение объема бетона и уменьшение его плотности. В последующий период схватывания и твердения бетон теряет способность к пластическим деформациям, и в нем возникают напряжения.

При тепловой обработке бетонных изделий в период подъема или снижения температуры из-за неравномерного нагревания или охлаждения наружных и внутренних слоев бетона возникает термический градиент (перепад температуры в массе бетона на единицу длины), который также приводит к возникновению напряжений в бетоне из-за неравномерного расширения (или сокращения) его объема. Если суммарные напряжения превышают прочность твердеющего бетона на растяжение, появляются микротрещины. Перепад температур по толщине изделия вызывает миграцию свободной воды в бетоне, что приводит к образованию направленной пористости, ухудшающей его структуру, повышающей водопроницаемость, водонасыщение и снижающей коррозионную стойкость бетона.

Один из существенных недостатков пропаривания — снижение полноты гидратации портландцементного клинкера из-за ускоренного образования на поверхности зерен цемента плотных оболочек из продуктов гидратации, затрудняющих доступ воды вглубь зерен к еще не вступившему в химическое взаимодействие с водой клинкеру. В конечном результате качество пропаренных бетонов на основе портландцемента оказывается хуже, чем бетонов в 28-суточном возрасте нормального твердения. Предварительная выдержка изделий в течение 1,5—2 ч и более перед подъемом температуры и последующий медленный ее подъем благоприятно влияют на формирование структуры бетона, так как бетон приобретает структурную прочность и способность сопротивляться возникающим напряжениям.

Отличительная черта бетона — его капиллярно-пористая структура, образуемая зернами заполнителя, цементного камня й системы макро- и микрокапилляров, крупных пор и неплотностей. Свойства бетона определяются количественным соотношением структурных составляющих, видами применяемых материалов, технологическими факторами, а также строением бетонов и в конечном итоге их плотностью или пористостью. Основные типы структур бетона показаны на 6J. Различают

структуру бетона: плотную, с пористым заполнителем, ячеистую и зернистую.

Все виды бетонов являются пористыми телами. Даже хорошо уплотненные бетоны на плотных заполнителях имеют пористость составляющую 10 % общего объема бетона, обусловленную пористостью цементного камня и различного вида неплотностями (дефектами) структуры. В высокопрочных бетонах пористость играет отрицательную роль, снижая прочность, в ячеистых и легких бетонах — положительную, так как уменьшает теплопроводность и массу изделий и конструкций. Изменяя пористость материалов, можно направленно улучшать необходимые показатели и получать бетоны с заранее заданными свойствами.

Качество и долговечность бетонов определяются основными показателями физико-механических и упруго- пластических свойств, а также стойкостью бетона во времени под воздействием неблагопрятных факторов.

Средняя плотность бетонов может изменяться в широких пределах. У обычных тяжелых бетонов она изменяется в пределах 2200—2500 кг/м3. Средняя плотность бетонов, выполняющих наряду с конструкционными теплоизоляционные функции (используемых в ограждающих конструкциях), определяется их маркой, соответствующей их плотности в кг/м3. Так, легкие бетоны имеют марки по средней плотности от D 500 до D 1200, ячеистые бетоны —от D800 до D2000 (с интервалом через 100). Средняя плотность зависит от содержания вовлеченного и защемленного воздуха, не вступившей в химическое взаимодействие воды затворения, количества цемента и заполнителей, степени гидратации вяжущего. Плотность цементного камня и бетона предопределяет их многие свойства и, в первую очередь, прочность на сжатие.

Прочность на сжатие является важнейшей характеристикой бетона как конструкционного материала. Прочность на сжатие важна не только для характеристики способности бетона воспринимать сжимающие усилия при работе конструкции, но она еще косвенно предопределяет и ряд других свойств: модуль упругости, деформации, сопротивление растяжению, износу и истиранию, сцепление с арматурой и т.д.

Прочность бетона зависит от прочности его составляющих (заполнителей и цементного камня), сцепления между ннми и плотности структуры. Помимо указанных

основных факторов на прочность бетона влияют технологические способы уплотнения, условия твердения, его однородность, возраст, влажность и т. п.

В соответствии с ГОСТ прочность заполнителей тяжелых бетонов должна в 1,5—2 раза превышать прочность бетона на сжатие. В связи с этим разрушение бетона при сжатии происходит по менее прочному цементному камню, а прочность заполнителя в данном случае не оказывает влияния на общую прочность бетона. Применение в бетонах легких пористых заполнителей, имеющих меньшую прочность, чем прочность цементного камня, приводит к снижению прочности бетона. На прочность бетона большое влияние оказывает характер поверхности заполнителя (шероховатая или гладкая) и степень ее загрязнения, определяющие силы сцепления заполнителя с цементным камнем.

При определении класса бетона ГОСТом предусмотрена единая и обязательная методика изготовления образцов-кубов с размером 150X150X150 мм и условия их твердения. Бетонные образцы твердеют 28 сут в нормальных условиях (при температуре 15—20 °С и относительной влажности воздуха не ниже 90%), после чего их испытывают путем сдавливания на прессе до полного разрушения.

По прочности на сжатие тяжелый, напрягающий, мелкозернистый, легкий и ячеистый бетоны подразделяют на классы в соответствии со СНиП 2.03.01—84. Так, например, тяжелый бетон делится на классы: В 3,5; В 5; В 7,5; В 10; В 12,5; В 15; В 20; В 25; В 30; В 35; В 40; В 45; В 50; В 55 и В 60. Легкий бетон при марках по средней плотности (минимальной и максимальной без промежуточных значений, которые здесь не показаны) подразделяют на классы: Д 800 — В 2,5; В 3,5; В 5; В 7,5; Д 2000— В 20; В 25; В 30; В 35; В 40.

Прочности бетонов при испытании на растяжение и изгиб оказываются меньше в 9 раз (для бетона класса В 10), 17 раз (для бетона класса В 60) прочности на сжатие. Прочность на растяжение и изгиб зависит от тех же факторов, что и прочность на сжатие, при этом особенно большое влияние оказывают силы сцепления цементного камня с заполнителем. Для тяжелого бетона указанным СНиПом предусмотрены классы по прочности на осевое растяжение: В

Смотрите также:

Для получения хорошего качества бетона укладка смеси должна сопровождаться уходом — созданием соответствующих условий на ранних стадиях твердения.

Тяжелые (обычные) бетоны. Ускорение твердения бетона. В нормальных термовлажностных условиях бетон достигает марочной прочности через 28 суток твердения.

Виды бетонов и теория твердения. Бетон – это искусственный каменный материал, по-лучаемый из цемента, заполнителей и специальных доба-вок и воды.

Свойства бетона›Твердение бетона. Виды бетонов и теория твердения бетона.