Самодельный листогибочный станок для окрашенной жести

Самодельные листогибочные станки (листогибы)

Из листового металла делают немало изделий — водосточные системы, фасонные детали для обшивки кровли, крытой профнастилом или металлочерепицей, отливы для цоколя, углы для сооружений из профлиста и т.д. Все это может сделать специальный гибочный станок — для листового металла. Как сделать листогиб своими руками и поговорим в этой статье.

Виды листогибов

Есть три вида листогибочных станков:

- Простые ручные, гибка металла в которых происходит при приложении силы в определенном месте. Эти агрегаты дают возможность изогнуть листовой материал по прямой под любым углом — от нескольких градусов до почти 360°.

Для гибки листового металла

Для получения радиального изгиба металлического листа

Все эти устройства относят к листогибочным станкам. Своими руками сделать проще всего агрегат первой группы, чуть сложнее — третьей (вальцы для листового металла). Вот о них и поговорим — от том как сделать листогиб своими руками.

Простые ручные

Фасонные детали из металла стоят немалых денег. Даже больше чем профнастил или металлочерепица, потому имеет смысл сделать простейший станок для гибки листового металла, а с его помощью изготовить столько углов, отливов и других подобных деталей, сколько вам нужно, причем исключительно под свои размеры.

Если волнуетесь насчет внешнего вида, то зря. В продаже сегодня есть листовой металл не только оцинкованный, но и окрашенный. Во всех конструкциях фиксируется лист плотно, так что при работе не скользит по столу, а значит, краска не стирается и не царапается. В местах изгиба она тоже не повреждается. Так что вид у изделий будет вполне приличный. Если постараться, так выглядеть будут даже лучше, чем то что продают на рынке.

Мощный листогиб из тавров

Для этого листогибочного станка потребуется ровная поверхность (стол), желательно металлическая, три уголка с шириной полки не менее 45 мм, толщиной металла не менее 3 мм. Если планируете гнуть длинные заготовки (более метра), желательно и полки брать шире, и металл толще. Можно использовать тавры, но это — для гибки листов металла большой толщины и длины.

Еще понадобятся металлические дверные петли (две штуки), два винта большого диаметра (10-20 мм), «барашки» на них, пружина. Еще нужен будет сварочный аппарат — приварить петли и сделать отверстия (или дрель со сверлом по металлу).

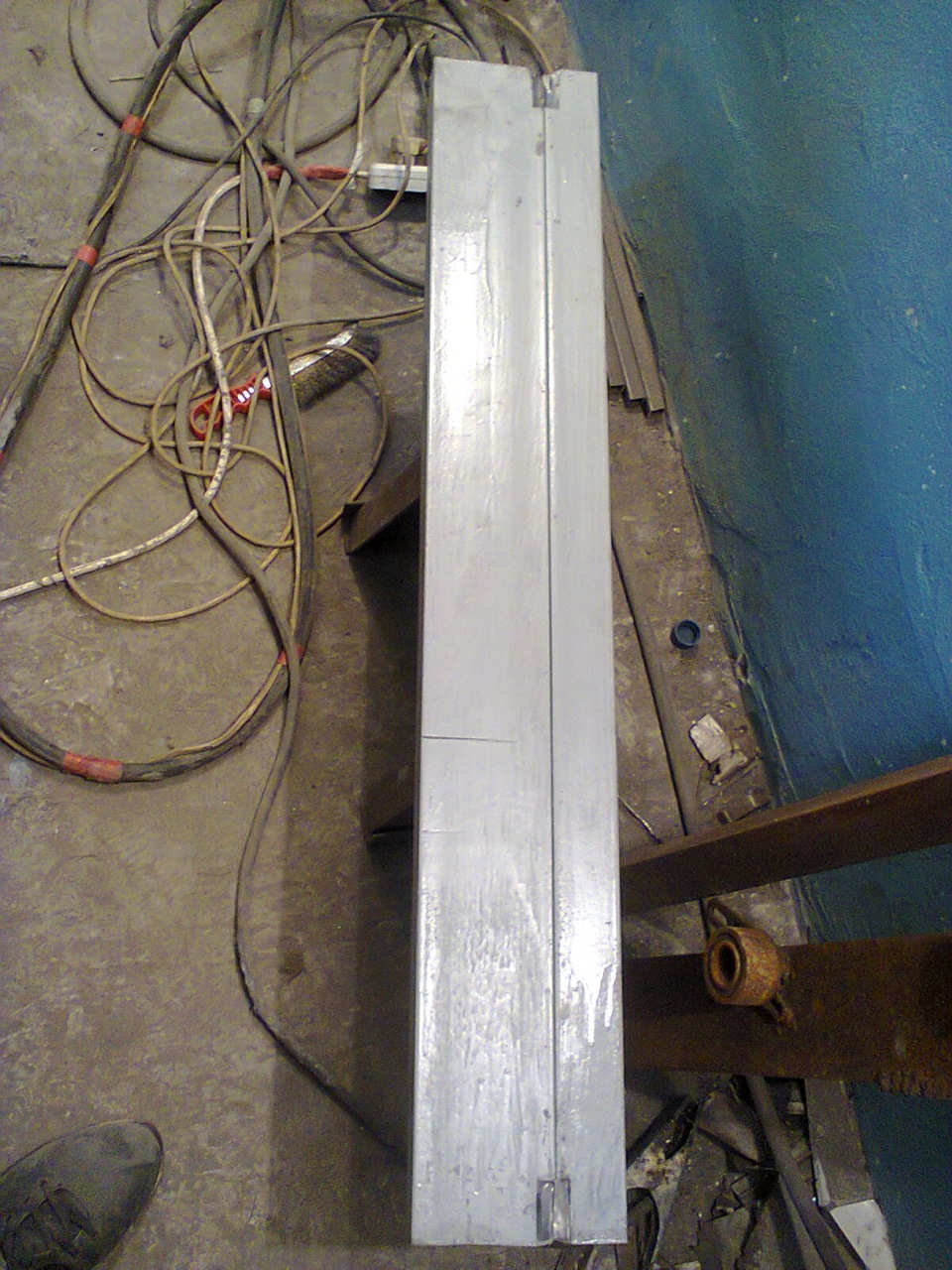

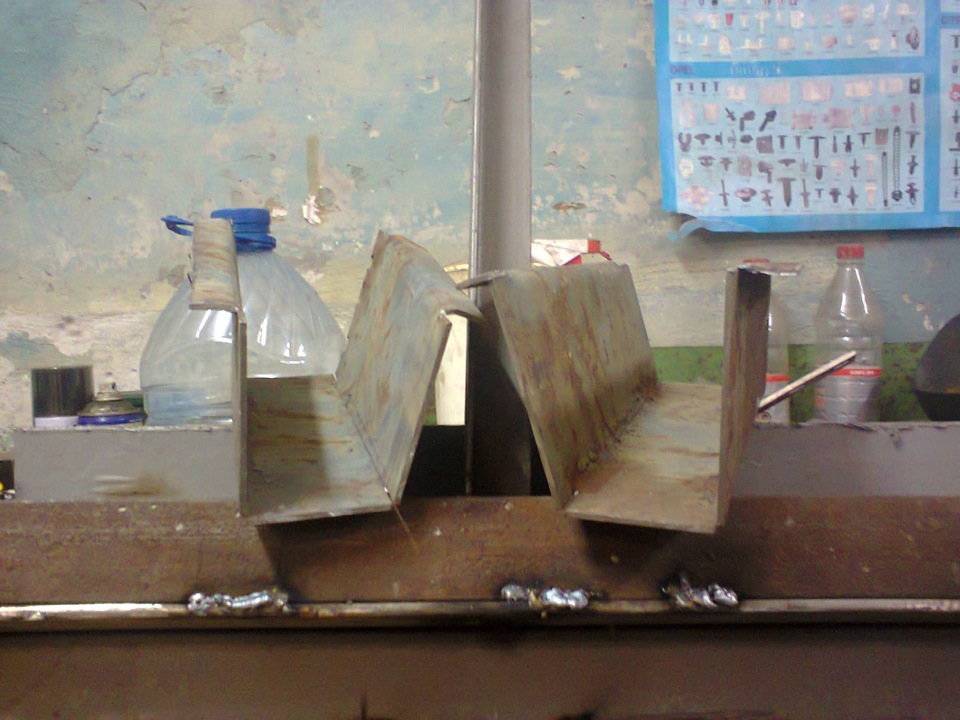

Для самодельного листогиба был использован тавр на 70 мм — три куска по 2,5 м, два болта 20 мм диаметром, небольшой кусок металла толщиной 5 мм (для вырезания укосин), пружина. Вот порядок действий:

- Два тавра складывают, с двух концов вырезают в них под петли выемки. Края выемок скашивают под 45°. Третий тавр обрезают точно также, только глубину выемки делают немного больше — это будет прижимная планка, так что она должна ходить свободно.

Вырезаем выемки под петли

Хорошо провариваем петли

К шляпке болта приварить отрезки арматуры

Самодельный листогиб в процессе работы

Этот вариант очень мощный — можно гнуть длинные заготовки и лист солидной толщины. Не всегда такие масштабы востребованы, но уменьшить можно всегда. В видео предложена похожая конструкция меньшего размера, но с другим креплением прижимной планки. Кстати, никто не мешает на винт тоже установить пружину — проще будет поднимать планку. А интересна эта конструкция тем, что можно на ней делать отбортовку, что обычно такие устройства не умеют.

Из уголка с прижимной планкой другого типа

Эта модель сварена из толстостенного уголка, станина сделана как обычный строительный козел, который сварен из того же уголка. Ручка — от багажной тележки. Интересная конструкция винтов — они длинные, ручка изогнута в виде буквы «Г». Удобно откручивать/закручивать.

Небольшой ручной листогиб для самостоятельного изготовления

В данном самодельном станке для гибки листового металла есть много особенностей:

- Уголки расположены не полочками друг к другу, а направлены в одну сторону. Из-за этого крепление петли получается не самым удобным, но сделать можно.

Теперь перейдем к конструкции прижимной планки (на фото выше). Она тоже сделана из уголка, но укладывается на станок изгибом вверх. Для того чтобы при работе планка не изгибалась, наварено усиление — перемычки из металла. С обоих концов планки приварены небольшие металлические площадки, в которых просверлены отверстия под болты.

Еще один важный момент — та грань, которая обращена к месту сгиба срезана — для получения более острого угла изгиба.

Планка устанавливается так

Прижимная планка укладывается на станок, в место установки гайки подкладывается пружина. Ручка устанавливается на место. Если она не прижимает планку, та за счет силы упругости пружины приподнята над поверхностью. В таком положении под нее заправляют заготовку, выставляют, прижимают.

Под отверстие ставят пружину, затем — болт

Неплохой вариант для домашнего использования. Толстый металл гнуть не получится, но жесть, оцинковку — без труда.

Вальцы для листового металла или вальцовый листогиб

Этот тип листогиба может иметь три типа привода:

- ручной;

- гидравлический;

- электрический.

Своими руками делают вальцы для листового металла с ручным или электрическим приводом. В ручных ставят 3 вала, в электрических их может быть 3-4, но обычно тоже три.

Для этого станка нужна хорошая надежная основа. Это может быть отдельная станина или какой-то верстак или стол. Основа конструкции — валки. Их делают одинакового размера. Два нижних устанавливаются стационарно, верхний — подвижно, так, чтобы в нижней позиции он располагался между вальцами. За счет изменения расстояния между нижними вальцами и верхним изменяется радиус кривизны.

Приводят в движение станок при помощи ручки, которая приделана к одному из валов. Далее крутящий момент передается на другие катки через звездочки. Их подбирают так, чтобы скорость вращения была одинаковой.

Если предполагается на оборудовании изготавливать трубы, верхний каток с одной стороны делают съемным, с системой быстрой фиксации. Свернув лист в трубу, его по-другому не вытащить.

Гибочный станок для листового металла своими руками

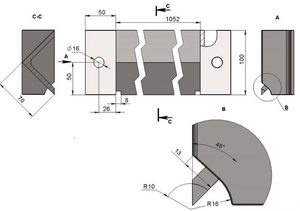

Самодельный листогиб собирается из простых деталей, которые может выточить любой слесарь. На изготовление собственного ручного листогибочного станка при наличии необходимых деталей уйдет всего полдня. Большинство элементов загибочного приспособления сделаны из отходов металлопроизводства. Металлогибочные устройства ни в чем не уступают заводским, а обходятся практически даром. На основании представленных чертежей можно сделать более мощный аналог, качественно выполняющий изгиб стали толщиной до 3 мм.

Описание конструкции

Данная модель металлогибочного приспособления легко справляется с жестью, изгибы получаются довольно точно. Можно гнуть и окрашенный металл.

Основание станка сварено из швеллера №6 или №8. В зависимости от длины будущего аппарата подбирается длина швеллера. Для мелких работ достаточно 50 см. Для сгибания железа на угол, превышающий 90 градусов, из уголка выполняется прижим. Такие углы загиба используются при изготовлении фальцев.

Прижим сваривается: основа конструкции — уголок 50 х 50 укрепляется 35 х 35. Толщина полок уголка должна быть не менее 5 мм, иначе прижим будет слишком слабым. Прижим такой мощности справится даже при длине ручного листогибочного устройства до 150 см. Загибается лист до 135 градусов, этого достаточно для формирования фальцев. Длина прижима должна быть на 7 см меньше основания. На торцы наваривают крепежи-кронштейны из уголка 3 х 3. Если кронштейн сделан из уголка большего размера, длину прижима уменьшают еще на 2 — 3 см. При таких размерах пружина свободно размещается снизу.

Края прижима устанавливают четко параллельно станине, без заусенцев. Поэтому их зачищают фрезой или надфилем, удобно зачищать края углошлифовальной машиной. Зачистной круг снимает выпирающие заусенцы и дефекты.

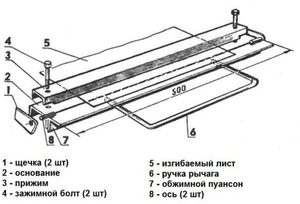

По центру обоих кронштейнов пропиливают проем поперечником 0,8 см. Пуансон для обжима делают из уголка №5, длина которого на 5 — 8 миллиметров меньше, чем длина прижима. Рукоятка для пуансона сделана из металлического прута 14 мм, гнутого в форме скобки, и закрепленного на пуансон. Из металла 0,5 см вырезают щечки, пропиливают в каждой по одному отверстию поперечником 1 см.

Можно дополнительно усилить узел, вырезав полку 6 х 7 мм по краям и отверстие 14 мм. Прут для ручки взять немного потоньше — 12 мм.

С ребер пуансона на торцах срезают фаски 30 х 5, к которым будут фиксироваться оси из металлического прута 10 мм. Ось прута должна совпадать по направлению с ребром угла. Возле торцов фаску 32 х 6 делают на нижнем ребре.

Предварительный монтаж

Перед тем, как проварить конструкцию окончательно, необходимо выставить все детали в правильном направлении и проверить работоспособность конструкции. Поэтому сначала выполняются легкие временные крепежи. Станину вместе с пуансоном фиксируют в тисках. Подвижная часть и станина должны составлять общую горизонталь. Щечки устанавливают на оси и точечно крепят на станину. Удобно вместо сварки использовать струбцины. Как только временные крепежи готовы, струбцины снимают и проверяют подвижность. Если амплитуда пуансона достаточна, струбцины затягивают и окончательно проваривают.

Из тисков конструкцию желательно снимать после полного остывания сварки, иначе ее может повести.

Тестирование устройства и окончательная доводка

Проверяют работу загибочного станка на тонком податливом металле. Материал для сгибания устанавливают в устройство, прижим подтягивается струбцинами. Нужно проверить правильность размещения щечек по отношению к станине. Для этого выполняют несколько загибов и подправляют при надобности. Если щечки установлены верно, их окончательно приваривают к станине.

С помощью отверстий в прижимных кронштейнах в основании проделывают отверстия поперечником 8 мм с резьбой М10. Уже готовые в прижиме отверстия увеличивают до поперечника 1 см. В отверстия в основании (с резьбой) вкручивают болты по направлению снизу вверх, шляпки приваривают.

К станине прижим крепят гайками с обязательными шайбами. Удобнее эксплуатировать гайки в виде маховичков (водопроводных). Чтобы во время откручивания прижим отжимался, на болты устанавливают пружины или амортизаторы из каучука. Хорошо подходят клапанные пружины.

В результате несложных операций получается недорогой, удобный в управлении и надежный станок. Есть у него и несколько небольших минусов:

- недостаточно продумано крепление щечек и пуансона. В этом узле во время работы металл взаимодействует с металлом и постепенно перетирается. Через некоторое время механизм начинает люфтить. Лист металла загибается недостаточно четко.

Метод исправления недостатка ручного листогибочного механизма: использование подшипников в этом узле.

Если планируется гнуть большой объем листового металла, чертежи верхнего прижима придется немного доработать, на представленном работа выполняется достаточно медленно.

В изначальном варианте листогиб легко изготавливает короба из металла толщиной 2 мм, формирует фальцы, справляется с окрашенными листами.

Можно сделать гибочный станок своими руками, не используя никакие чертежи, из металлолома. Существуют экземпляры длиной до 2,5 м, которые за день выполняют до 350 м гиба черного металла. Профессиональные жестянщики часто предпочитают самодельный листогиб заводской конструкции.

Более сложные, ручные роликовые листогибы, тоже можно сделать самостоятельно по чертежу. Тут важно, чтобы вес устройства не был слишком велик, ведь он управляется одной рукой. У роликовых конструкций есть один минус — во время прокатки небольшие участки листового металла могут деформироваться. Формируется изгиб за счет вытяжения поверхности. Поэтому большинство жестянщиков предпочитают ими не работать.

Еще несколько моделей ручных листогибов с подробным описанием узлов в видеороликах:

Как сделать листогибочный станок своими руками: описание, чертежи, фото

Часто требуется изгиб на жести. Выполнить его ровным практически невозможно, если не обладать специализированной техникой. В статье мы объясним, как изготовить ручной листогиб своими руками, дадим чертежи и их описание.

Виды и их конструкция

Основное разграничение всего станочного оборудования идет по типу привода:

- Ручной. Он приводится в движение обычной силой человека. Это примитивные, но, достаточно, эффективные аппараты с минимальной точностью и отсутствием затрат.

- Механический. Он подразумевает наличие рычага с последующим преобразованием усилия нажатия.

- Электромеханический – имеет в качестве приводящей силы электрический двигатель. Особенно актуально применение при наличии пресса на заводе, так происходит штамповка массового производства деталей.

Простые ручные

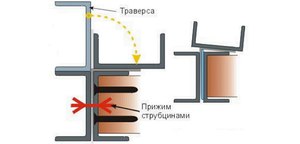

Самые тонкие листы можно ровно сгибать под любым углом при наличии металлических (деревянных) ограничителей (прижимов) и траверсы. Это значит, что крышка, которая закрывает верхний участок, производя изгиб, прикладывается исключительно силой рук без дополнительного усилителя. Посмотрим конструкцию самодельного листогиба на схеме:

Мощный станок из тавров

Это аппарат с прижимной балкой, которая может зажимать и даже отрезать сталь. Обычно на оборудовании стоит угломер – это диск, который позволяет выставить любой угол прижима. На столе подачи закрепляется стальной лист, а затем он при необходимости продвигается далее. Нажатие рукоятки приводит в движение тавр прижима, в то время как, гибочная балка остается на месте. Посмотрим на такой листогиб:

Вальцы для стали

Есть устройство с тремя валами, когда заготовка проходит между ними и гнется. Если их регулировать (снимать и устанавливать с другими диаметрами, располагать на большем или меньшем расстоянии), то можно добиться различного радиуса изгиба. Получается не острый угол, а плавная волна. Так он выглядит:

Как сделать гибочный станок для листового металла своими руками по чертежам из того, что под рукой

Изготовление конструкции может быть предельно простым и дешевым, если использовать запчасти из хлама, валяющиеся в гараже. Нам может понадобится:

- Любые крепкие стальные балки или часть металлопрофиля для станины.

- Цепь от велосипеда/мотоцикла, если будет установлен электропривод.

- Валы от автомобиля, которые понадобится обточить.

Конечно, чтобы работать с тонкой жестью, иногда не стоит даже делать оборудование, можно просто применить «дедовский» способ, а именно взять киянку и, прислоняя сталь к острому и твердому углу, отбивать ее.

Для понимания процесса рассмотрим виды листогибов

Их не так много, как кажется.

Вальцовый

Дополнительно его называют трехвалковый. В результате металлообработки получаются плавные изгибы на поверхности. Таким образом, можно создать трубы и половинчатые цилиндры, которые могут приспосабливаться под водосборники, уличную ливневую канализацию и во многом другом. Металлопрокат осуществляется между вальцами, которые имеют разный радиус. Один вал приводит все в движение, а два остальных остаются опорными.

Гибочный пресс

Есть шаблон. Он создается из крепкого металла и является двойным – то есть матрица и пуансон, которые имеют зеркально противоположные, дополняющие друг дружку изгибы. Между двумя формами кладется заготовка. Нижняя часть неподвижна, а вторая ходит вверх и вниз, при нажатии – опускается с большой скоростью и силой нажатия. Лист сгибается.

Самодельный листогибочный станок: механизм из траверсов

Если в прессе есть точечное воздействие, то здесь – на всю ширину участка. Элемент фиксируется в зажиме, а его край сгибается под воздействием подвижного траверса. Достоинство в том, что можно изготавливать детали с каким угодно углом – от 0 до 180 градусов. Часто аппарат оснащается встроенным ножом и делает станину многофункциональной.

Роликовый

Второе название – торцевой ручной. Предназначен для обработки торцов, небольших участков жести. Используется исключительно физическая сила, поэтому не очень распространен и считается дополнительным.

Как выполнить загибочный станок своими руками

Необходим уголок из стали, его требуется нарезать частями по 1 метру. Берем держатель шаровой опоры и вырезаем отверстия под петли для подвижной траверсы. Далее необходимо сделать опору для открывания. Далее аналогичным способом делаем вторую, подвижную часть. Нужно воспроизвести так, чтобы между торцами был минимальный зазор и полная точность.

Обратите особое внимание на кромку – она должна быть идеально ровной, поскольку на этом месте будет проходить изгиб стали.

Далее прикручиваем рукоять на болты к поворотному уголку – сам механизм готов. Затем нужно установить его на неподвижную и надежную станину.

Дополнительные приспособления

Чтобы сделать конструкцию удобнее, можно вместо обычных болтов использовать барашковые. Они придадут «пружинистость». Еще можно пользоваться роликовым ножом и резать вдоль верхнего прижимного траверса.

Временный аппарат по упрощенной схеме

Если представленный выше вариант стационарный, то данный – для временных работ. Можно взять три уголка, два из них скрепить между собой обычной дверной петлей, а третий, с привлечением струбцины следует прижать к верстаку, таким образом, обеспечивается статичность.

Как и зачем делать станок для гибки листового металла своими руками

Многие умельцы нуждаются в подобном агрегате. Его можно купить, но приобретенные модели отличаются большими габаритами, весом, а также высокой ценой. Дома же не обязательно применять устройства с электроприводом, достаточно ручной конструкции – она проста в использовании, применении и создании, а также достаточно эффективна.

Если вы работаете с алюминием или тонкой сталью, можно применять не стальные части для оборудования, а деревянные, а сами пуансоны и уголки приготовить из металла для прочности.

С чего начать изготовление

- Выберете один из предложенных видов.

- Подберите схему или сами сделайте чертеж, основываясь на размерах, мощности аппарата.

- Подготовьте место – расчистите пространство, оборудуйте освещение и вентиляцию для сварочных работ.

- Соберите все запасные части, расходные материалы и инструменты.

- Можете приступать к сборке основания своими руками.

Листогиб: сложно ли сделать самому

Большинство умельцев утверждают, что на подготовку и реализацию уходит в целом менее дня, это при том, что материалы необходимо обрабатывать, ведь часто берутся ржавые и не совсем подходящие по параметрам элементы. Далее представим разновидности в зависимости от простоты сборки.

Виды для применения дома

- Поворотные (прижимные, с траверсами) – достаточно просты, но занимают значительное пространство. Их можно приготовить из подручных материалов. Наиболее эффективны, если их совместить с ножами для резки.

- Ротационный (с вальцами) – они намного сложнее, поскольку и сами элементы требуют предварительной металлообработки на токарном оборудовании, и электропривод – это дополнительные сложности.

Пошаговая инструкция: как самому сделать листогибочный станок своими руками с чертежами

Посмотрим на видео подробное объяснение:

Самая популярная конструкция и ее улучшение

Посмотрим на стандартную схему поворотного листогиба:

Дадим несколько рекомендаций, как можно выполнить конструктивные усовершенствования.

Усиливаем прижимную балку

Чтобы прижим был эффективнее, его необходимо утяжелить. Можно приварить сверху дополнительный вес – еще один уголок или полоску из тяжелого металла.

Повышаем надежность креплений

Струбцины и сварные соединения – не самые лучшие способы для крепежа. Намного лучше и прочнее сделать две балки с отверстиями, а между ними поместить затягивающий болт.

Как сделать самодельный станок для гибки листового металла

Не проще ли купить

К недостаткам покупного оборудования можно отнести:

- высокую стоимость;

- стандартные функции и размеры – нельзя усовершенствовать модель и подогнать ее под себя;

- большие габариты.

Простейший способ

Если даже данную установку делать некогда, а требуется срочно загнуть край (торец, тонкий слой), можно приложить заготовку к твердому углу и киянкой отбить концы. Это просто, но есть минусы:

- изгиб получается неровный;

- надо прикладывать много физической силы.

Листогиб для толстых листов

Оптимальный вариант – вальцовый станок с электроприводом или пресс на гидравлике, поскольку вручную значительные объемы сгибать сложно, то воздействие должно оказываться быстрое и массивное.

Что собой представляет аппарат

Это стационарное оборудование, обладающее особенностями:

- выполнение из металла или твердого дерева;

- размеры превышают заготовку;

- есть подвижная и неподвижная части (валы, плашки, пуансон и матрица).

В остальном внешний вид зависит от конкретной модели.

Область применения

Аппараты используют на заводах, в автомастерских, а также в домашнем хозяйстве. Устанавливают на улице и в помещении.

Виды с фото

Представим изображения разновидностей.

Конструкция с чертежом

Предоставляем рабочую схему:

Изготовление: этапы

Рассмотрим несколько конкретных поэтапных задач.

Разработка ТУ и чертежа

Обычно план можно найти в сети, но следует подогнать его по размерам под мастера, чтобы напряжение распределялось по всем мышцам равномерно.

Подбор материалов

Понадобится деревянный брусок, несколько швеллеров по 10 см в ширину, уголки поуже для прижимной балки, крепежные инструменты, крепкий металл для станины и удобная ручка.

Деталировка конструкции и сборка

Посмотрим этапы на видео:

Техника безопасности

- Работать в хорошо освещенном помещении.

- Носить закрытую обувь.

- Делать процедуру в защищающих очках и рукавицах.

- Иметь в доступности аптечку.

Машина для зигзага

Это ручной зиговочный аппарат для того, чтобы делать «волну» на тонком листовом металле. Это удобно для торцов и краев. Им можно выполнить небольшие углубления, так он выглядит:

Рекомендации по выбору

Узнаем советы профессионала:

Преимущества домашнего изготовления

Плюсы перед покупкой:

- Дешевизна – почти все детали есть среди подручных материалов.

- Возможность сделать нестандартные размеры.

- Понимание процесса, а значит, легкая наладка и починка.

В статье мы рассказали про самодельные гибочные станки для листового металла. Для завершения темы посмотрим еще одно видео:

Сообщества › Кулибин Club › Блог › Листогиб своими руками)))

Во время капитального ремонта Транзита часто приходилось гнуть из металла всякие штуковины. По началу использовали дедовский или даже прадедовский способ с тисками и двумя уголками. Но этот секас порядком надоел и порывшись в нете нашёл чертежи листогиба. Вот они

homemade-product.ru/samod…yj-listogib-lichnyj-opyt/

chertegnik.ru/prisposoble…detalirovka-izdeliya.html

Купил металл и работа началась.

Метки: листогиб

Комментарии 47

а если кромку не подготавливать а с верху кинуть навесы…то что изменится?

при открывании будет щель .не будет угла а будет загиб . погляди на ворота гаража.

вот щас сам занялся этим изготовлением…будь добр скажи между уголками основными рабочими зазор нужен…в твоем случае это швелер и уголок…вижу что зазора нет…я так понимаю он появляется при подьеме уголка в верхнее положение…то есть зависит от навесов…которые приварины

я делал плотное прилегание без зазоров, так гиб точнее и чётче.)))

Только ручки надо по бокам сделать, а то когда второй гиб надо будет сделать, деталь упрется в ручки, проверенно)

хорошая штукаработал с такой

Нужная вещь конечно. работал как с заводским так и с рельсовым ( самопальным ) — с заводским работать приятно и можно в одиночку, работаешь весом, а самопал, хотя и из рельсов — гнет до 1мм (от двойки рельс согнулся), усилие такое что не все просто пустой рельс могут поднять.

нужен противовес с грузом с другой стороны от ручки, чтобы легче гнуть было, на этом много усилий нужно приложить. У нас на работе заводской стоит — удобная штука. Если нужно могу фото сделать

это на ура справляется с поставленными задачами, а когда его не хватаем есть у знакомого жестянщика листогиб на рельсе длиной 2.5метра.))) фото интересно )))))

Спасибо за нужную в хозяйстве вешь! На днях займусь изготовлением подобного листогиба!

по фото не понял, как гнется то?

видео не моё, но у меня все точно так же

Распространенная конструкция, но хендмейд впервые вижу.Отлично получилось, возьму на вооружение)

Тоже нужен будет скоро листогиб и благодаря Вашей записи быстро усваиваются основы — предложена простая в понимании и реализации конструкция, которую каждый может по своему желанию модернизировать и т.д.

спасибо.

очень греет душу понимание, что был кому то полезен.)))

Здравствуй! А какова максимальная толщина сгибаемого листа?

до 1.5мм смотря какое качество гиба нужно. если значительно увеличить массив станка тогда сможет согнуть и 3мм.

а подскажите, 2мм согнет лист.или только оцинковку?

оптимальная толщина металла до 1.5мм, при увеличении толщины ухудшается качество гиба, увеличивается радиус. что бы гнуть 2мм и толще, листогиб надо изготавливать на базе рельсы, и ещё важна длина загибаемой детали. другими словами для двойки и более эта схема подойдёт только листогиб надо строить на бОльшом и массивном металле иначе не будет качества.

у мена давным давно такой уже)только как-то не удобно сделано ключом крутить-у меня он не нужен!

Станок для гибки листового металла своими руками

Изготовить листогибочный станок собственными руками нетрудно, но пока мало кто из домашних мастеров и специалистов, использующих необходимые формы из листовой стали в своем деле, занимаются созданием такого оснащения для личных нужд. Между тем аналогичное устройство, владеющее довольно высокой прочностью и несложностью в работе, поможет хорошо сэкономить.

Изготовить листогибочный станок собственными руками нетрудно, но пока мало кто из домашних мастеров и специалистов, использующих необходимые формы из листовой стали в своем деле, занимаются созданием такого оснащения для личных нужд. Между тем аналогичное устройство, владеющее довольно высокой прочностью и несложностью в работе, поможет хорошо сэкономить.

- Виды листогибов и их механизм

- С чего начать производство листогиба

- Конструкция листогиба и ее усовершенствование

- Как повысить прочность креплений станка

- Изготовление зиг-машины

- Советы по выбору листогиба

В особенности производство и употребление станка для гибки листового металла своими руками актуально для тех, кому нужно исполнять технологические действия по гибке листовой мануфактуры надо не каждодневно и в больших объемах, а временами.

Виды листогибов и их механизм

Прежде чем начать делать листогиб собственными руками, необходимо четко установить перечень задач, для решения которых он нужен. От главного назначения подобного прибора будет зависеть, по какой схеме он будет сделан. Наиболее элементарным является механизм, в котором листовое железо гнется при помощи особой траверсы. С помощью такого устройства можно легко согнуть листок металла под углом 90 градусов, применяя лишь силу рук без добавочных приспособлений, если ширина листка не выше 0,5 метра.

База листа фиксируется при помощи струбцин либо тисков, а его гнутье производится за счет давления, оказываемого траверсой.

База листа фиксируется при помощи струбцин либо тисков, а его гнутье производится за счет давления, оказываемого траверсой.

В определенных случаях для получения угла заворота точно в 90 градусов может пригодиться вложенная приставка, представляющая собой обыкновенную полосу металла, которая поможет возместить упругость листка.

Более трудным по конструкции считается листогибочный пресс, систему которого составляют сетка и пуансон. Листовое железо в таком приборе располагается на матрице, а пуансон спускается на заготовку сверху, сообщая ей необходимый профиль. В хозяйственных условиях листогибочная машина вряд ли найдет употребление, так как она довольно сложная и небезопасна в применении.

Вариация реализации самодельного листогибочного пресса, функционирующего в паре с изготовленным собственными руками гидропрессом. Если уже имеется пресс, то дополнить его устройствами для сгибания узких листов металла не составит труда. Более совершенной считается листогибочная машина, гнутье железа в которой исполняется за счет действия трех валов.

Такое оснащение называется проходным. Одним из основных его преимуществ считается то, что его контролируемые вальцы разрешают приобретать различный радиус изгиба. Аналогичный аппарат для гибки металла может быть с ручным или гальваническим приводом, а его вальцы могут обладать разнообразной конструкцией.

- Вальцы с плавной рабочей поверхностью предусмотрены для выполнения многих жестяных работ, которые подразумевают выгибание заготовок, изготовку секций труб с большим поперечником и др.

Профилированные вальцы нужны для гнутья частей кровельных агрегатов (коньки, ящики, водостоки, отбортовки и др.).

Профилированные вальцы нужны для гнутья частей кровельных агрегатов (коньки, ящики, водостоки, отбортовки и др.).- Протяжной станок может быть укомплектован опорой, прижимом и траверсой, что разрешает применять его для ручной гибки болванок.

- Аналогичные станки оснащаются набором валов разного профиля, которые также можно купить дополнительно, чтобы сделать машину более универсальной.

С чего начать производство листогиба

Чтобы изготовить машину для гнутья листового металла, потребуется чертеж этого устройства или его детальные фото. Кроме того, необходимо учесть ряд таких значительных факторов, как усилие, которое нужно будет приложить для применения конструкции, ее масса и размер (от которых будет находиться в зависимости мобильность), первоначальная стоимость и доступность девайсов. В итоге должны быть следующие начальные параметры:

- Наибольшая ширина листка, который нужно будет гнуть — 2 м.

- Наибольшая толщина листового материала: оцинковка — 0,8 мм, алюминий — 0,8 мм, медь — 2 мм.

- Сумма рабочих курсов, которые будут исполняться без переналадки или ремонта — 1300.

- Наибольший угол сгиба металлопрофиля, приобретаемый без ручной доводки, — 130 градусов.

Крайне нежелательно употребление заготовок из специфических сталей (к примеру, из нержавейки).

Крайне нежелательно употребление заготовок из специфических сталей (к примеру, из нержавейки).- В системе листогиба необходимо избегать сварных монтажей, плохо терпящих знакопеременные нагрузки.

- Следует максимально снизить количество элементов станка, которые нужно заказать на стороне, прибегая к помощи револьверщиков либо фрезеровщиков.

- Очень трудно найти чертеж прибора, который бы удовлетворял всем запросам, но можно доделать наиболее удачный шаблон.

Конструкция листогиба и ее усовершенствование

Установку ручного листогибочного станка можно без труда улучшить. Для строительства листогибочного станка используется эта схема:

- Подушка, сделанная из дерева;

- Основная балка из швеллера 10−130 мм;

- Щечка, для производства которой применяется лист шириной 7−9 мм;

- Подвергаемый отделке лист мануфактуры;

- Прижимная балка, изготовленная из уголков 70−90 мм, связываемых при помощи сварки;

- Стержень для вращения траверсы (производится из железного прутка диаметром 11 мм);

- Сама распорка — это угол с габаритами 90−110 мм;

- Ручка приспособления, изготавливаемая из прута диаметром 12 мм.

У траверсы листогиба, которую согласно начальному чертежу планируется делать из уголка, условно изображен вариант выполнения из швеллера. Такое усовершенствование в несколько раз усилит выносливость траверсы, которая при применении уголка в определенный момент непременно прогнется в центре и не станет в этом месте формировать высококачественный сгиб листа.

Замена на швеллер разрешит делать не 250 сгибаний без рихтовки или замены предоставленного элемента (что при более или менее конструктивной работе весьма немного), а больше 1400.

Замена на швеллер разрешит делать не 250 сгибаний без рихтовки или замены предоставленного элемента (что при более или менее конструктивной работе весьма немного), а больше 1400.

Конструкцию этого листогибочного станка, смастеренного в хозяйственных условиях, можно еще дополнительно улучшить, что сделает его более действенным и универсальным.

Второй вариант позволяет более подробно разобраться в установке самодельного листогиба:

- Самодельная струбцина, изготовленная из пригодного уголка (50−70 мм) и винта с пяткой и воротком;

- Щечка;

- Балка, выступающая в роли опорной точки станка;

- Кронштейн прижимающей балки, сделанный из уголка 120 миллиметров;

- Сама прижимающая балка листогиба;

- Ось вращения траверсы;

- Сама траверса;

- Усиливание прижимной балки.

Ниже рассмотрена схема увеличения прижимной планки. Однако, если в качестве прижима первоначально будет довольно мощный уголок, а гнуть чрезвычайно толстые листы на своем листогибе не планируется, то вполне можно обойтись без усиления прижимающей планки описанным методом.

Чтобы продлить срок службы прижимающей балки и сделать его сравнимым со сроком службы траверсы, необходимо увеличить предоставленный элемент конструкции, который с самого начала по чертежу выполнен из уголка, базой из металлической полосы с габаритами 17×90 мм.

Чтобы продлить срок службы прижимающей балки и сделать его сравнимым со сроком службы траверсы, необходимо увеличить предоставленный элемент конструкции, который с самого начала по чертежу выполнен из уголка, базой из металлической полосы с габаритами 17×90 мм.

Переднему краю предоставленной основы необходимо придать угол 45 градусов, чтобы разровнять ее область с плоскостью самого прижимающего уголка, а конкретно рабочей кромке предоставленного элемента необходимо сделать фаску около 3 миллиметров. Эти меры разрешат металлу прижима действовать не на изгиб (что крайне неподходяще), а на сжатие, тем самым во много раз увеличивая время службы без ремонта:

- Специальный 61-й уголок, прикрепленный к задней полке главного прижимного уголка, будет удерживать его от выгибания вверх.

- А также следует подумать о фрезеровке нижней плоскости прижимающей балки, которая и сформировывает сгиб.

- Неровность предоставленной плоскости, согласно общепризнанным правилам, не должна быть выше пятидесяти процентов толщины сгибаемой заготовки.

- В противном случае согнуть болванку ровно, без набухшей линии сгиба, не удастся.

Необходимо иметь в виду, что отдавать балку на фрезеровку нужно только тогда, когда на ней уже есть все сварочные швы, поскольку их исполнение приводит к изменению геометральных характеристик конструкции.

Как повысить прочность креплений станка

В листогибочной машине есть еще один большой недочет — схема ее крепления к рабочему столу. Струбцины, которые учтены в предоставленном приспособлении, являются очень ненадежным видом крепления, особенно если учесть быструю астеничность сварочных швов. От этих крепежных частей можно, вообще, отказаться, что также разрешит исключить необходимость использования сварных монтажей и щек. Решить эту задачу разрешают следующие действия:

- Производство опорной балки, которая будет выдаваться за пределы рабочего стола;

- Выделывание U-образных проушин на концах основной балки;

- Крепление основной балки к рабочему столу с помощью болтов (М10) и фасонных гаек с лапами.

Если в улучшенном листогибочной конструкции не будет щек, то как к нему прикрепить траверсу? Решить подобный вопрос можно довольно просто: применять для этого дверные петли-бабочки, какие традиционно используются для навешивания тяжелых железных дверей. Крепить эти петли, обеспечивающие довольно высокую точность, можно с помощью винтов с тайный головкой.

Если в улучшенном листогибочной конструкции не будет щек, то как к нему прикрепить траверсу? Решить подобный вопрос можно довольно просто: применять для этого дверные петли-бабочки, какие традиционно используются для навешивания тяжелых железных дверей. Крепить эти петли, обеспечивающие довольно высокую точность, можно с помощью винтов с тайный головкой.

Согнуть на листогибочном станке с траверсой, прикрепленной на петли-бабочки можно множество болванок, так как эти петли отличаются очень высокой прочностью:

- Усиленная опорная балка;

- Маховик — резьбовая часть;

- Балка, обеспечивающая прижимание заготовки;

- Штатив для крепления установки элементов к рабочему столу;

- Траверса, с помощью которой можно согнуть разделываемую заготовку.

Изготовление зиг-машины

Зиг-машина (или зиговочный механизм) позволяет согнуть на конструкциях из листового железа бортики жесткости, которые именуются зигами. Такие машины причисляются к группе специального оборудования и могут быть сделаны с гальваническим или ручным приводом. Ручные зиг-машины, также фиксируемые при помощи струбцины, могут иметь довольно малогабаритные размеры и переносятся в обыкновенной сумке для рабочих приборов.

Такие устройства дают возможность за один проход сделать высококачественную отбортовку не только на выпуклых изделиях (тех же обечайках железных емкостей), но и на прямолинейных железных листах. Эти приборы являются просто незаменимыми при производстве единичных частей кровельных установок.

Рабочими элементами зиг-машины считаются вальцы-ролики, а ее применение позволяет существенно сэкономить на приобретении частей кровельной конструкции, сделанных в заводских условиях. Если посмотреть видео, в котором представлена работа этого устройства, становится ясно, что пользоваться им можно даже по месту прямого монтажа кровельной системы.

Советы по выбору листогиба

Чтобы верно выбрать механизм для производства гнутых элементов из листового железа, необходимо соблюдать следующие советы:

- Для бытового мастера, у которого временами есть потребность в листогибочном станке, вполне подойдет простое устройство, сделанное из подручных средств.

- Тем, кто время от времени занимается исполнением заказов по установке кровли, потребуется ручной станок для гибки листового материала и простенькая зиг-машина.

- Профессионалам, которые на долговременной основе занимаются производством элементов для кровельных систем и жестяными работами, нужно заводское устройство для сгибания листового железа.

- Ручной механизм для изготовления профлиста пригодится тем, кто профессионально занимается производством деталей кровельных конструкций.

Подходящей для таких специалистов считается профессиональная установка, отличающаяся более высокой прочностью и долговечностью, например, российский фабричный листогиб СКС-2в1, стоимостью 64 тысячи рублей.

Самодельный листогибочный станок для окрашенной жести

Самодельный листогибочный станок для окрашенной жести призван обеспечить высокое качество и точность гибки металла, имеющего лакокрасочное покрытием. При этом продукция, изготовленная на этом оборудовании, должна иметь хороший (а если постараться, то и привлекательный) товарный вид. Сегодня мы расскажем о том, как изготовить столь полезный листогиб своими руками.

Конструкция листогиба

В статье «Простейший самодельный гибочный станок листового металла» мы рассказали о схеме, по которой работает ручной листогиб. В ней рассказывается о станке, который деформирует неокрашенную жесть и производит продукцию, к которой предъявляются крайне низкие требования.

Схемы работы листогиба.

В настоящей статье мы расскажем, как изготовить самодельный листогибочный станок для окрашенной жести. Обработка жести с лакокрасочным покрытием должна производиться на более мощном оборудовании, которое обеспечивает, кроме того, ещё и более высокие точность и качество гиба. Конструкций самодельных станков, предназначенных для гибки окрашенного листового металла, интернет предлагает много. Мы расскажем ещё об одной.

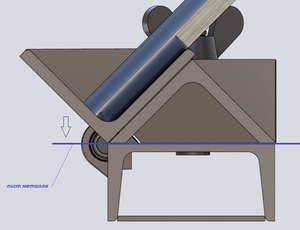

Листогиб, о котором мы будем рассказывать, схематически изображён на рисунке.

Компоновка листогиба (пуансон открыт).

Основанием предлагаемой конструкции служит, как самый жёсткий из доступных профилей, швеллер (№ 5…8). С верстаком, который является основанием, он связан двумя струбцинами. Изгибаемый лист окрашенного металла помещается между основанием и прижимом (швеллер № 5 — играет роль траверсы) и прижимается двумя гайками-маховиками. Такая конструкция гайки выбрана для того, чтобы необходимый (с достаточно большим усилием) прижим можно было осуществлять вручную, без применения инструмента. Сильный прижим необходим, что бы исключить перемещение листа металла во время гибки (под действием касательной составляющей основного усилия). Вместо гайги-маховика возможно применение гайки-барашка или других специальных гаек, которые окажутся у вас под руками.

Гибка листа металла осуществляется под воздействием обжимного пуансона: в процессе его поворота от положения на предыдущем рисунке (пуансон открыт) до положения на следующем рисунке (пуансон закрыт).

Листогиб с основанием (пуансон закрыт).

Для лучшего понимания конструкции приспособления и возможности создания эскизной конструкторской документации (далее — КД) под свои потребности, предлагаем вашему вниманию деталировку самодельного листогибочного станка для окрашенной жести.

Содержание деталировки самодельного листогибочного станка:

1. Струбцина;

2. Щека;

3. Основание;

4. Кронштейн;

5. Прижим;

6. Ось;

7. Пуансон.

Все детали и узлы должны изготавливаться из прочной стали толщиной 5…6 мм, ручка Ø 15…20 мм (рекомендуется из прочного, но лёгкого материала – своими руками поднимать будете).

Отдельно остановимся на прижиме. Сторона, которой он прилегает к листу деформируемого металла, должна иметь отличную плоскостность (то есть, по-возможности, минимальное её численное значение). На это следует обращать внимание при выборе материала. Если совсем без изъянов выбрать профиль не удаётся, то следует произвести фрезерование рабочей поверхности.

Предотвращаем волнистость прижимной планки

Следует иметь в виду, что любой металл пластичен, и внутреннее напряжение в нём распределяется от точки приложения усилия (в нашем случае — это место установки ручки) к краю детали. Эпюра распределения напряжений внутри детали имеет приблизительно следующий вид (т. е. резко отличный от прямой линии. Левая ручка управления траверсой находится на эпюре справа, левый край траверсы — слева. У правой ручки — зеркальная картина.). В результате, траверса через некоторое время будет иметь волнистую рабочую поверхность.

Эпюра распределения напряжений в металле траверсы.

Поэтому, какой бы прочный профиль мы ни выбрали для траверсы, всё равно в процессе эксплуатации происходит её деформация в местах крепления ручек, так как там максимальные механические напряжения (о печальных последствиях этого явления — смотри выше). Чтобы свести деформацию к минимуму, следует профиль усиливать.

Примеры конструктивного усиления профиля траверсы.

Листогиб своими руками: чертежи, видео, описание +Видео

Листогиб своими руками: чертежи, видео, описание. Из листового металл можно сделать огромное количество изделий – водосточную систему, фасонные детали, которыми можно обшивать кровлю, отлив для цоколя, уголки для строений из профилированного листа и прочее.

Листогиб своими руками: чертежи, видео, описание. Из листового металл можно сделать огромное количество изделий – водосточную систему, фасонные детали, которыми можно обшивать кровлю, отлив для цоколя, уголки для строений из профилированного листа и прочее.

Все это может сделать особый гибочный станок, иными словами листогиб, своими руками сделать который не состав труда. Об этом и поговорим.

Разновидности

Есть три разновидности станков для гибки листов:

- Простой ручной, в данном случае гибка металла выполняется при приложении силы. Такие устройство дают возможность избегать листовые материалы под любыми углами — от нескольких градусов до 360.

- Гидравлический станок, в котором при помощи ударов листовой металл сгибают по форме матрица. Последняя бывает прямой, иногда криволинейной. Такое оборудование признано профессиональным, и его активно используют для предприятиях большой и средней мощности.

- Роликовые/валковые листогибы, в которых лист металла не гнется строго по прямой, а закругляют. При помощи такого оборудования можно делать трубы или любые подобные изделия.

Все описанные устройства относятся к станкам для гибки листов. Своими руками будет проще всего сделать оборудование первого типа, и немного сложнее – третий. О них и пойдет речь – как сделать листогиб своими руками + видео.

Простые (ручные)

Металлические фасонные детали стоят дорого, даже дороже профнастила или металлической черепицы, поэтому есть смысл изготовить самый простой станок для гибки листового металла, а уже с его помощью сделать любое количество углов, отливов и остальных деталей, которые вам требуются, при этом лишь под свои размеры.

И да, не переживайте на счет внешнего вида. В продаже если листовой металл не только оцинкованного типа, но и уже окрашенный. В каждой конструкции лист будет плотно зафиксирован, поэтому при работе он не будет скользить по столу, а краска не сотрется и не поцарапается.

В местах изгиба она тоже не будет повреждена, поэтому вид изделий будет приличный. При должных усилиях ваши изделия будете выглядеть даже лучше тех, что есть в продаже.

Листогиб из тавров

Для изготовления такого станка потребуется любая ровная поверхность, к примеру, стол, желательно чтобы он был металлическим, а также 3 уголка с шириной полочки не меньше 4,5 см, а толщина металла не меньше 0,3 см. Если у вас в планах есть изгибание длинных заготовок (длина больше 1 метра), то желательно взять полочки с большей шириной и толщиной металла. Можно использовать товары, но это требуется для гибки листов с большей длиной и толщиной. Также потребуются 2 дверные металлические петли, а еще 2 винта с диаметром от 1 до 2 см, на них «барашки» и пружинка. Еще потребуется сварка для того, чтобы приварить петли и проделать отверстия (или дрель со сверлом, которое подходи для работ по металлу).

Для листогиба, который будет сделан своими руками, используем тавр на 7 см – 3 кусочка по 2,5 метра, еще 2 болтика по 2 см диаметр, маленький кусочек металла с толщиной 0,5 см.

Порядок действий следующий:

Два тавра следует сложить, с двух концов сделайте в них выемки под петельки. Края выемок следует скосить под 45 градусов, а третий тавр обрезать так же, но глубина выемки должна быть чуть больше – это будет прижимная планка, поэтому она должна свободно ходить.

Два тавра следует сложить, с двух концов сделайте в них выемки под петельки. Края выемок следует скосить под 45 градусов, а третий тавр обрезать так же, но глубина выемки должна быть чуть больше – это будет прижимная планка, поэтому она должна свободно ходить.- Приварите петли с двух сторон (проварите с лицевой стороны и с изнанки).

- К дальнему от вас тавру приварите по 2 укосины с каждой стороны. Они требуются для того, чтобы можно было выполнить установки болта-фиксатора прижимной планки.

- Приварите к каждой укосине по гайке для болта.

- Установите прижимную планку, а сверху приварите пластины из металла, в которых будет отверстие посредине. Диаметр отверстия должен быть чуть больше, чем диаметр болта. Отверстия следует отцентровать таким образом, чтобы они находились на одной вертикали с приваренной гайкой. Приварите.

- Пружину отрежьте так, чтобы она смогла поднимать планку на 0,5-0,7 см. После этого нужно пропустить болт в «ушко», надеть пружинку и закрутить гаечку. После установки такой же пружинки с другой стороны прижимная планка будет подыматься сама при откручивании.

- Приварите к шляпке винта два отрезка арматуры – это будут ручки для закручивания.

- К подвижному тавру приварите ручку и можно начинать.

Данный вариант будет самым мощным – вы сможете сгибать длинные заготовки и листы большой толщины. Хотя такие масштабы не всегда востребованы, но всегда можно уменьшить. В видео есть конструкция аналогичного типа, но чуть меньше и с другим креплением планки прижима. К слову, можно установить на винт пружину и тогда будет проще поднимать планку. Конструкция интересна тем, на ней можно проводить отбортовку, а стандартные устройства такого не могут.

Листогиб из уголка с прижимной планкой

Данная модель выполнена из уголка с толстыми стенками, станина сделана в виде обычного строительного козла, который сварен из аналогичного уголка. Ручка взята с багажной тележки, а конструкция винтов по-своему интересна – они длинные, ручка вынута в виде буквы «Г». Ее удобно открутить и прикрутить на месте.

Такой станок листогиб своими руками сделать несложно, но учтите некоторые особенности:

- Уголки находятся не полочками друг к другу, а имеют направление в одну сторону. Из-за этого крепление петли бывает не самым удобным.

- На изгибе дальнего уголка приварите с двух сторон маленькие пластинки-упоры для планки.

- На той же планке приварите гайку от винта (на обеих сторонах).

Теперь можно перейти непосредственно к прижимной планке. Ее тоже можно сделать из уголка, но укладывать следует на станок изгибом кверху. Для того чтобы планка не перегибалась при работе, наваривают усиление – металлические перемычки. С двух концов планки приварите маленькие металлические площадки, в которых сделаны отверстия для болтов. И еще один момент – та грань, которая повернута к месту сгиба, требуется для получения острых углов на сгибе.

Прижимную планку нужно установить на станок, а в место установки подложить пружины. Ручку установите на место. Если она не прижмет планку, благодаря силе упругости пружинки будет приподнятой над поверхностью. В этом положении под нее заправьте заготовку, выставьте и прижмите. Такой листогиб будет неплохим вариантом для использования в домашних условиях. У вас не получится гнуть толстый металл, то оцинковку и жесть без труда.

Вальцы для листового металла

Данный тип листогиба может быть с тремя приводами:

- Гидравлический.

- Ручной.

- Электрический.

Вальцы своими руками для листового металла делают с ручным или электрическим приводов. В ручном должно быть 3 вала, а в электрическом может быть и 3-4, но по стандарту тоже всего лишь три. Для такого станка требуется хорошая основа, в качестве который может быть использована станина или верстак. В качестве основы конструкции выступают валки, которые должны быть одинакового размера. Два нижних должны стоять стационарно, а верхний подвижно. Благодаря изменению расстояния между верхними и нижними вальцами можно изменять радиус кривизны.

Итоги

Станок приводится в движение при помощи ручки, которая должна быть приделана к одному из валов, а после крутящий момент будет передан на остальные катки через звездочки. Их следует подобрать таким образом, чтобы скорость вращения получилась одинаковой. Если на оборудовании планируется изготовление труб, верхний каток должен быть с одной стороны съемным и иметь систему быстрого фиксирования. После сворачивания листа в трубу вы не сможете вытащить его по-другому.

Листогибочный станок своими руками

Вполне работоспособный листогиб своими руками для листа толщиной до 1,2 мм можно сделать в условиях домашней мастерской или цеха.

Разнообразные изделия из жести и металлического листа, полученные способом гибки, популярны и востребованы как в профессиональном строительстве и машиностроении, так и для мелкого бытового ремонта и хозяйственных нужд. Вполне работоспособный листогиб своими руками для листа толщиной до 1,2 мм из черного, оцинкованного или цветного металла можно сделать в условиях домашней мастерской или небольшого металлообрабатывающего цеха.

Зачем нужен самодельный листогиб

Станок для гибки металлического листового проката отличается простотой конструкции и при этом обладает высокой производительностью. Промышленные установки с ручным приводом стоят довольно дорого. Не будем останавливаться на промышленных гидравлических или пневматических прессах, а также станках с поворотной балкой — для мелкосерийного производства они не нужны. А вот ручной аналог любой промышленной модели сделать совершенно несложно.

Постройка гибочного станка для листового металла своими руками займет от одного до двух дней рабочего времени, и еще один день на подбор и поиск материала. Чертежи самодельных станков можно найти в интернете, но, что еще удобнее и практичнее, лучше воспользоваться как образцом для постройки одной из промышленных моделей. Разобравшись, как они работают, можно сделать свои рабочие чертежи и разработать технологическую схему, как сделать листогиб своими руками, исходя из собственных возможностей.

Чтобы сделать простой листогиб своими руками не понадобиться особых инженерных или конструкторских знаний и умений — достаточно средних слесарных навыков и опыта работы с электросваркой. При постройке роликового листогиба еще нужно будет выполнить несколько операций на токарном станке, но этот вопрос можно решить в любом цехе или мастерской по металлообработке.

Листогибы промышленного изготовления:

Виды листогибов

- с поворотной балкой;

- роликовые;

- валковые;

- механические и гидравлические прессы.

Они отличаются своими техническими возможностями и сферой применения. Все разновидности можно сделать как в мобильном или ручном, так и в стационарном вариантах.

- Трубогибы с поворотной балкой — наиболее распространенные и удобные для самостоятельного изготовления. Они могут работать с листами большого размера, изгибая как кромки высотой в несколько сантиметров, так и стенку в 30–70 см под углом до 120 0 . Несложно и выполнить догибку для создания фальцевого соединения.

- Ручной роликовый листогиб используется для гибки кромок и невысоких стенок при кузовном ремонте, кровельных работах, установке подоконников и соединении крупных листов жести. Подобрав профиль ролика, можно выполнить довольно сложный профилированный изгиб, формируя, например, крыло или фрагмент бампера машины или декоративный элемент отделки забора или ограждения балкона.

- Валковый трубогиб применяется для гибки полукруглых желобов или труб полного сечения. Он может регулироваться по радиусу передвижением валков: опорных — по горизонтали, а прижимного — по вертикали. Такой самодельный валковый листогиб легко оснастить электроприводом с цепной или шестеренчатой передачей.

- Прессы понадобятся для гибки как тонкого, до 1 мм, так и толстого, до 2–3 мм металла. Они способны не только гнуть металл под углом до 90 0 , но и перфорировать его или склеивать под давлением. Для смены вида операций понадобиться только сменить пуансон и матрицу.

Как они работают, показано на рисунке:

Все разновидности станков не отличаются сложностью, важно только определиться с предстоящими задачами и выбрать модель установки, которая поможет решить максимум задач по металлообработке. Например, при изготовлении коробов или кровельных работах валковый станок мало чем поможет, а при установке водосточных систем он станет незаменимым, в то время, как поворотный сможет помочь только частично.

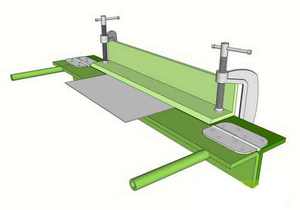

Самодельный станок с поворотной рамой

Базовый рабочий стол выполнен из дерева или металла. Его размеры должны составлять не менее 2х1 м. При необходимости работы с большими листами металла, можно с задней стороны предусмотреть откидную раму или плоскость, которая устанавливается на одном уровне со столом. Это необходимо для фиксации листа и предотвращения его выскальзывания из-под прижима в момент изменения положения.

К передней части стола привинчивается основание — швеллер с шириной верхней грани до 7 см. По его обоим концам проделаны отверстия для установки направляющих шпилек с пружинами. На шпильках крепится прижим 5 со скошенной под углом в 45 – 50 о передней гранью. Можно использовать уголок 5х5 см или большего размера, установленный ребром вверх.

Поворотная часть — уголок 7 (5Х5) см с приваренной рукояткой устанавливается на петлях 6 таким образом, чтобы в откинутом состоянии верхняя грань уголка находилась на одной плоскости с основанием. Как сделать листогибочный станок усовершенствованного типа, который отличается повышенной производительностью и универсальностью конструкции, показано в ролике.

Его простота конструкции и доступность материалов для изготовления позволяет минимизировать затраты на постройку. В большинстве случаев металл для каркаса и рабочей части даже не придется покупать — в каждой мастерской найдется достаточно обрезков швеллера, уголка и трубы, чтобы из них можно было сделать самодельный станок для гибки металла.

Роликовые листогибы

Подробно устройство ручного роликового листогиба видно на фото:

В качестве роликов можно использовать любые подшипники качения с ровным внешним срезом обоймы, например, 203 или 205. Валы потребуется выточить из стального кругляка, а прижимной механизм винтового типа сделать из обычного болта диаметром 10 – 12 мм. При протягивании плотно сжатых роликов по листу, с одновременным вертикальным усилием, бортик нужной высоты отгибается в нужную сторону под заданным углом. Регулировать высоту бортика можно с помощью перемещения роликов с осями по отношению к упору.

Самодельный листогиб на основе образца можно сделать при определенных навыках в токарном деле, или заказать валы и механизмы фиксации у профессиональных токарей. В любом случае такой инструмент обойдется дешевле, чем купленный в магазине. В этом достаточно легко убедиться, посмотрев цена на роликовые гибочные устройства на любом сайте.

Валковые листогибы

Но сделать такой же с ручным приводом, или оборудованный электромотором, не составит особого труда.

Основные составные части:

- Рама

- Вертикальные стойки из швеллера с отверстиями под оси на подшипниках;

- Три продольных вала. Можно использовать трубы различного диаметра с заваренными торцами. Трубы желательно брать толстостенные, во избежание деформации;

- Зубчатый или цепной привод. Он должен обеспечивать вращение валков в одну сторону с одинаковой скоростью;

- Прижимной узел управления верхним валком;

- Струбцины перемещения опорных валков по горизонтали.

Одна из вертикальных стоек должна поворачиваться на 90 – 120 0 вокруг вертикальной оси. Это делается для того, чтобы можно было заменить вальцы на цилиндры другого диаметра.

Принципиальная схема вальцового листогиба приведена ниже:

В сборе станок выглядит примерно так:

Существуют и другие варианты конструкции, например, как листогибочный станок на этих фото:

При постройке самодельного листогиба вальцового типа следует учесть, что максимальные его возможности ограничены мускульной силой человека. В среднем станок может гнуть железный лист толщиной до 1,5 мм при ширине до 600 мм. Если лист имеет толщину до 0,8 мм, то при правильно подобранной механической передаче усилия, ширину заготовки можно увеличить до 800 мм. Диаметр трубы (желоба) регулируется перемещением валков и их диаметром.

Прессы для гибки листового металла

Как работает гидравлический листогиб можно увидеть во всех подробностях в небольшом ролике и убедиться, что самодеятельному техническому творчеству нет предела.

Все описанные конструкции листогибов приведены не в качестве образца, а как стимул для самостоятельной разработки собственных вариантов листогибочного оборудования.

Возможно, Вам удастся создать свою оригинальную конструкцию или усовершенствовать уже существующие. Пишите нам на сайт — мы всегда рады популяризировать достижения наших читателей.

Как сделать самодельный ручной листогиб своими руками

Многие мастера даже не представляют, сколько бы средств они могли бы сэкономить, а значит, и заработать на самостоятельном изготовлении элементов из листовой стали. Например, детали кровли: коньки, планки, ендовы, желоба. Они стоят в разы дороже материала, из которого сделаны. Начинаем экономить, сделав обычный ручной листогиб.

1 Листогибочные инструменты – купить или сделать?

Инструмент, с помощью которого листы металла превратятся в детали нужных форм, с легкостью можно соорудить в сарае или гараже, имея минимум инструментов и совсем немного свободного времени. Зато будьте уверены – он станет «рабочей лошадкой», без которой не обойдется ни одна ваша затея, связанная с листовым материалом. Избалованные обилием инструментов, многие зададутся вполне закономерным вопросом – а зачем делать, если можно купить?

Каково будет ваше удивление, если окажется, что самодельный инструмент может быть куда удобнее и эффективнее заводского. На практике такое случается очень часто. Во-первых, большинство агрегатов рассчитаны на гибку листов до 3 м шириной – согласитесь, габариты такого агрегата заставят задуматься даже владельца большого гаража или мастерской. Во-вторых, цена готового инструмента может существенно ударить по бюджету мастера.

Механический привод, которым оснащены многие заводские листогибы, для тонких работ неудобен – в начале рабочего хода механика выдает резкий удар, который к концу слабеет, а ведь для гибки процесс должен быть обратным. К тому же, затраты на электроэнергию не оправдывают себя, если размеры детали небольшие. Гидравлический привод более удобен – он умеет подстраивать свое усилие под оказываемое сопротивление. Однако такие инструменты очень дорогие и сложные, покупать их даже для постоянной работы в небольших объемах нерационально.

Остается ручной привод. Вы сами можете регулировать усилие и распределять его в работе. Ручной инструмент совершенно прост в эксплуатации и обслуживании, и не хуже механики и гидравлики сможет согнуть заготовки из листовой стали. Традиционная киянка и оправка уходит в прошлое – каким бы мастер не был умелым, он не сможет отогнуть с помощью этих инструментов нужную часть листа, не деформировав ее, да и времени уйдет несоизмеримо больше. Делайте выводы сами.

2 Станок-листогиб за полчаса (для мелких работ)

В интернете можно найти самодельные ручные листогибы в самых разных вариантах, к ним прилагаются подробные чертежи и пояснения, так что вопрос, как сделать листогиб своими руками, решается очень быстро. Если разобраться и обобщить все чертежи, самодельный листогибочный пресс состоит из трех главных деталей: прижима, обжимного пуансона с ручкой-рычагом и основания. Кто сказал, что они должны быть строго из металла? Простейший компактный листогиб можно сделать из дерева – идеальный вариант для гаражных работ, когда нужно согнуть небольшой кусок алюминиевого или железного листа небольшой толщины.

Лучше всего для такого инструмента использовать твердые породы дерева, но если такого не оказалось под рукой, то можно использовать и обычную сосну.

Укрепить его можно теми же листами металла или уголками. Вам понадобятся несколько прочных петель – с их помощью и будет двигаться сгибающее звено инструмента. Если вы решили сделать сгибающее звено достаточно большим, то вам вряд ли понадобится крепить дополнительную раму для создания нужного давления на лист металла.

Обжимной пуансон рекомендуется крепить к основе барашковыми гайками, и не забудьте подставить под них шайбы. Если приходится работать с листами металла разной толщины, можно изготовить несколько пуансонов с пазами разной толщины. Чтобы получился изгиб на 90°, поверхность, которая ограничивает размах сгибающего элемента, лучше сделать с небольшим наклоном (хотя бы на 5°), иначе получить прямой угол не удастся. Если изгиб получается неточным, в месте изгиба рекомендуется проделать направляющий надпил.

3 Ручные листогибы своими руками – используем чертежи

Инструмент с приличными габаритами для обработки крупных листов металла лучше изготавливать из уголков и швеллеров. Помимо материала вам понадобится сварочный аппарат. Конструкция в целом та же, что и у деревянного инструмента: основание, прижим, обжимный пуансон – только масштабы другие. Для основания лучше всего подойдет отрезок швеллера № 6,5 или № 8. Прижим изготавливается также из швеллера, лучше всего подойдет № 5, а вот пуансон из уголка № 5, причем чем толще стенки, тем лучше. Пуансон и прижим следует сделать немного короче основы – достаточно 5 мм разницы. В прижиме строго по оси, отступив 30 сантиметров от концов, высверливаются отверстия для болтов.

Из арматуры диаметром не менее 15 мм выгните скобообразную ручку-рычаг, которая двумя концами приваривается к уголкам. Остается дополнить конструкцию щечками из листовой стали толщиной 5 мм, и конструкция готова. Обязательно нужно снять 30-миллиметровые фаски 7*45° на концах заготовок пуансона и основания. Фаски снимаются по ребру, чтобы были удобно приварить оси из стального 10-миллиметрового прута к пуансону. Приварить прут нужно так, чтобы его ось совпала с ребром уголка.

Перед тем как приварить щечки, необходимо тщательно выверить их расположение. Для этого выполняется предварительная сборка – пуансон и основание зажимаются в тисках таким образом, чтобы рабочая зона уголка-пуансона и стенка швеллера-основания оказались в одной плоскости, но между ними сохранялся зазор около 1 мм. Для этого достаточно установить прокладку из картона. После этого щечки надеваются на оси пуансона и аккуратно прихватываются сваркой в нескольких местах. Затем проводится пробная гибка тонкого листового металла, во время которой и корректируется положение щечек относительно основания. После эти элементы окончательно привариваются к торцам основания.

Используя готовые отверстия как направляющие, просверлите в основании отверстия диаметром не более 8,5 мм и нарежьте резьбу М10. В нее завинчивают зажимные болты, на которые наворачивают и тут же приваривают к основанию гайки. После этого крепежи вывинчиваются и вставляются в расширенные до 10,5 мм отверстия прижима, и снизу на них наворачиваются и закрепляются сваркой гайки-ограничители. Для удобства использования снабдите головки болтов «барашками» или установите воротки.

Многие советуют выравнивать прижим напильником или даже болгаркой. Для домашнего использования инструмента – может быть, но не для ежедневных трудов, когда от качества работы зависит ваш заработок. Допустимая неровность на плоскости прижима – не более 0,2 мм. Разве можно достичь такого показателя на всей поверхности детали с помощью напильника? А ведь при больших шероховатостях лист под нажимом «потечет» – образует волны. Поэтому нужно отдавать деталь только на фрезеровку. Причем только после того, как все детали были приварены и собраны, когда все, что могло пойти неровно и повестить, уже повелось. В таком случае фрезер действительно сможет помочь вам в выравнивании.

Используя инструмент, помните, что для гибки листового металла толщиной от 10 мм нужны специальные условия и инструменты. Если позволяют возможности, прогревайте металл в местах сгиба – это облегчит работу и уменьшит вероятность появления трещин и следов деформации.

Профилированные вальцы нужны для гнутья частей кровельных агрегатов (коньки, ящики, водостоки, отбортовки и др.).

Профилированные вальцы нужны для гнутья частей кровельных агрегатов (коньки, ящики, водостоки, отбортовки и др.). Крайне нежелательно употребление заготовок из специфических сталей (к примеру, из нержавейки).

Крайне нежелательно употребление заготовок из специфических сталей (к примеру, из нержавейки). Два тавра следует сложить, с двух концов сделайте в них выемки под петельки. Края выемок следует скосить под 45 градусов, а третий тавр обрезать так же, но глубина выемки должна быть чуть больше – это будет прижимная планка, поэтому она должна свободно ходить.

Два тавра следует сложить, с двух концов сделайте в них выемки под петельки. Края выемок следует скосить под 45 градусов, а третий тавр обрезать так же, но глубина выемки должна быть чуть больше – это будет прижимная планка, поэтому она должна свободно ходить.