Виды операций, выполняемых на фрезерных станках

Работы, выполняемые на фрезерных станках

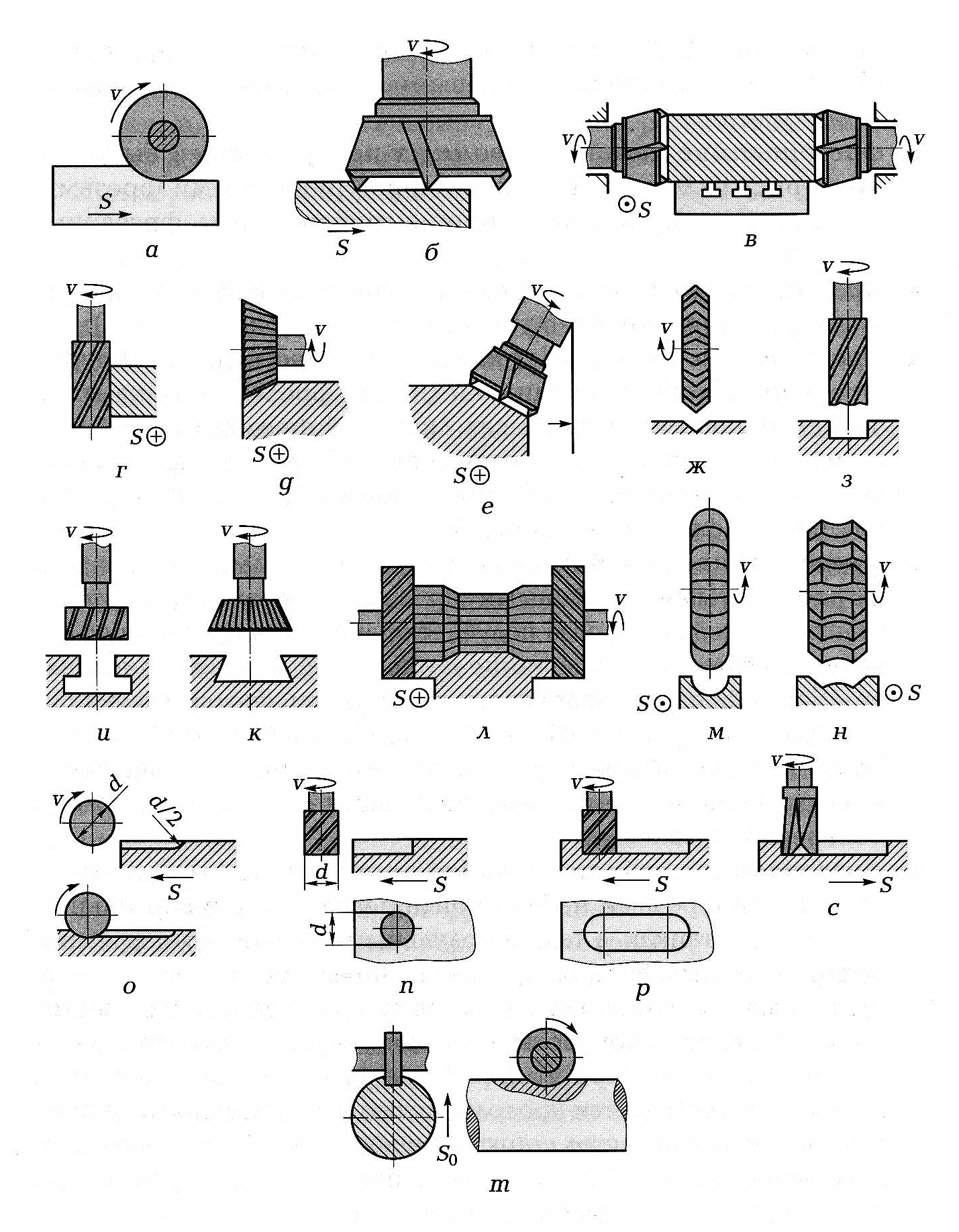

На фрезерных станках обрабатывают горизонтальные, вертикальные и наклонные плоскости, фасонные поверхности, фрезеруют пазы, шпоночные канавки, зубья прямозубых и винтовых цилиндрических зубчатых колес, обрабатывают сложные поверхности набором фрез, нарезают резьбу. Рассмотрим основные работы, выполняемые на горизонтально и вертикально-фрезерных станках.

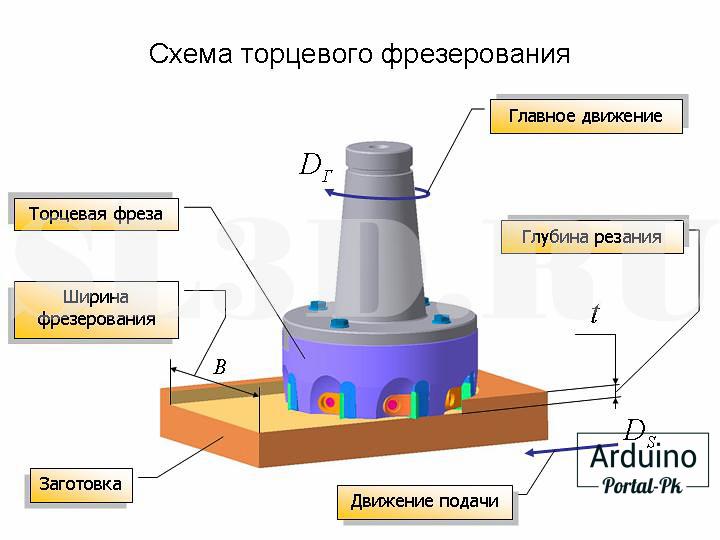

Горизонтальные плоскости обрабатывают цилиндрическими фрезами (рис. 11 a) на горизонтально-фрезерных станках либо торцевыми фрезами (рис. 11 в) на вертикально-фрезерных и продольно-фрезерных станках.

В большинстве случаев более производительна обработка торцевыми фрезами, крепление которых в шпинделе более жестко, число одновременно работающих зубьев больше, чем у цилиндрических фрез, и благодаря этому они работают более плавно. Наиболее производительна обработка плоскостей торцевыми фрезами со вставными ножами, оснащенными твердыми сплавами.

Вертикальные плоскости обрабатывают на горизонтально-фрезерных станках торцевыми или дисковыми фрезами, на продольно-фрезерных — торцевыми и на вертикально-фрезерных — концевыми фрезами (рис. 11в, г, д).

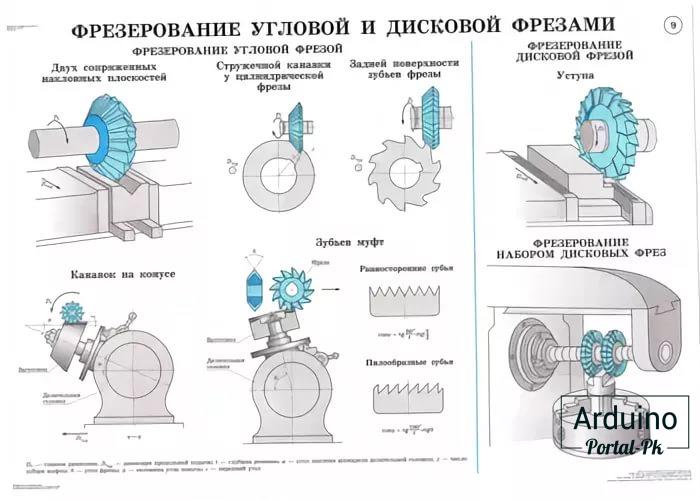

Наклонные плоскости и скосы обрабатывают на горизонтально-фрезерных станках угловыми фрезами (рис. 11e) или на вертикально-фрезерных станках с поворотной головкой — торцевыми (рис. 11 ж). При этом шпиндельную головку поворачивают на необходимый угол.

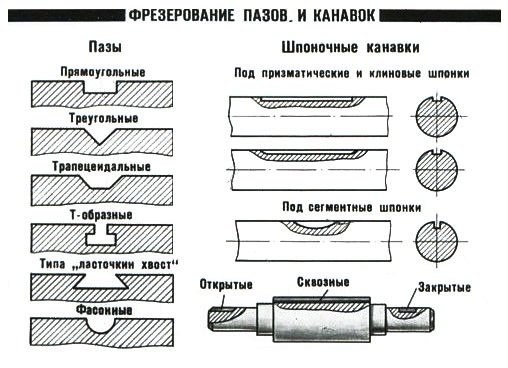

Прямоугольные пазы и уступы фрезеруют дисковыми фрезами на горизонтально-фрезерных или концевыми — на вертикально-фрезерных станках (рис. 11з,и).

Пазы Т-образные и типа «ласточкин хвост» фрезеруют на вертикально-фрезерном станке в два прохода. Ранее прорезают прямоугольный паз цилиндрической концевой фрезой, а затем окончательно обрабатывают паз фрезой соответствующего профиля (рис. 11 к, л).

Шпоночные пазы открытые обрабатывают на горизонтально-фрезерных станках дисковыми фрезами (рис. 11о), а закрытые — на вертикально-фрезерных станках концевыми (рис. 11м) или специальными шпоночными фрезами.

Фасонные поверхности обрабатывают фасонными фрезами соответствующего профиля (рис. 11л, р) преимущественно на горизонтально-

Фасонные поверхности обрабатывают фасонными фрезами соответствующего профиля (рис. 11л, р) преимущественно на горизонтально-

фрезерных станках, а сложные пространственные фасонные поверхности — на специальных копировально-фрезерных станках.

Сложные поверхности, представляющие собой сочетание горизонтальных, вертикальных и наклонных плоскостей, а иногда и криволинейных поверхностей, часто фрезеруют набором фрез на горизонтально- и продольно-фрезерных станках (рис. 11с).

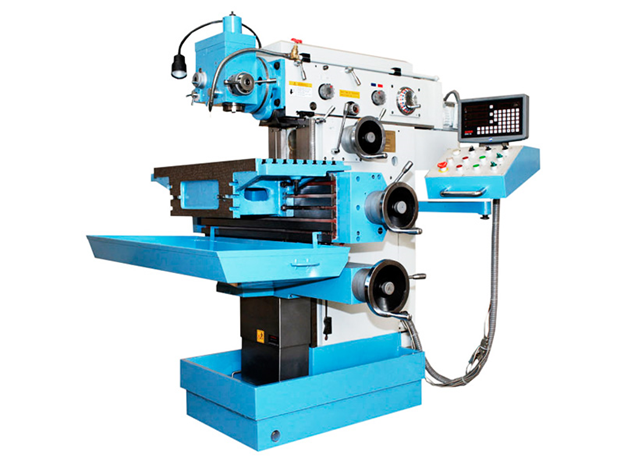

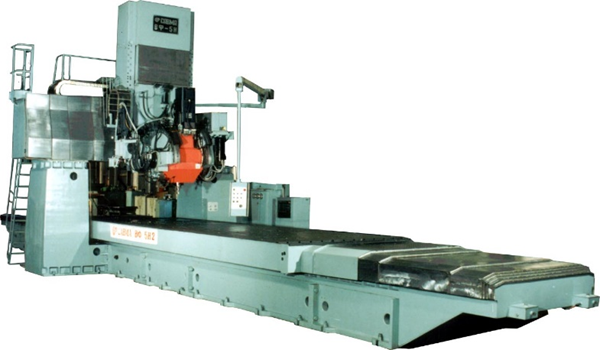

Фрезерные станки имеют весьма широкую область применения и разделяются на две основные группы: станки общего назначения и специализированные. К первой группе относятся станки консольные и бесконсольные, продольно-фрезерные, станки непрерывного фрезерования (карусельные и барабанные). Ко второй группе относятся станки копировально-фрезерные, зубофре-зерные, резьбофрезерные, шпоночно-фрезерные шлицефрезер-ные и др. Типоразмеры станков характеризуются площадью рабочей (крепежной) поверхности стола или размерами обрабатываемой заготовки (при зубо- и резьбообработке).

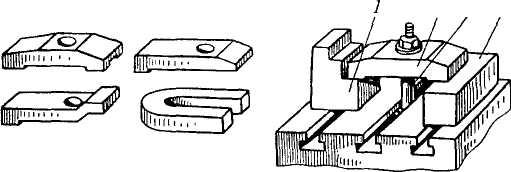

Приспособления для установки и закрепления заготовок на фрезерных станках — это различные прихваты, подставки, угловые плиты, призмы, машинные тиски, столы и вспомогательные инструменты, механизирующие и автоматизирующие закрепление заготовок и тем самым сокращающие вспомогательное время.

Прихваты (рис. 5.10, а) используют для закрепления заготовок или каких-либо приспособлений непосредственно на столе станка с помощью болтов. Нередко один из концов прихвата Попирается на подставку 1 (рис. 5.10, б).

Если при обработке заготовок необходимо получить плоскости, расположенные под углом одна к другой, то применяют угловые.

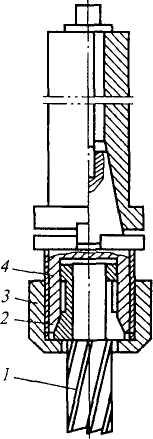

Рис. 5.8. Установка торцовых насадных фрез на шпиндель станка: 1 — фреза; 2 — шпонка; 3 — винт; 4 — шпиндель

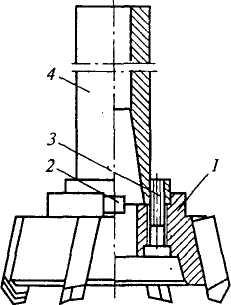

Р ис. 5.9. Установка концевых фрез с цилиндрическим хвостовиком в патроне:

ис. 5.9. Установка концевых фрез с цилиндрическим хвостовиком в патроне:

1 — фреза;2 — цанга; 3 — гайка; 4 — патрон

— фреза;2 — цанга; 3 — гайка; 4 — патрон

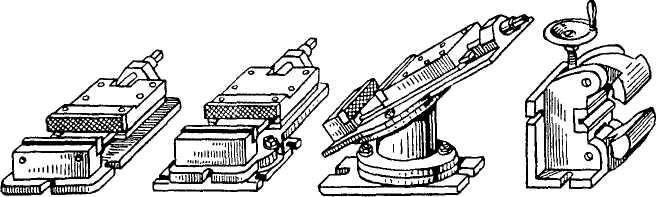

Машинные тиски могут быть простыми неповоротными (рис. 5.12, а), поворотными (поворот вокруг вертикальной оси, рис. 5.12, б), универсальными (поворот вокруг двух осей, рис. 5.12, в) и специальными (например, для закрепления валов, рис. 5.12, г): с ручным, пневматическим, гидравлическим или пневмогидравлическим приводом.

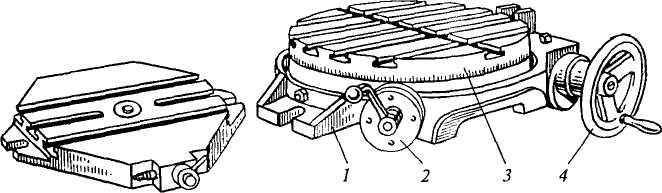

Столы для установки и закрепления заготовок бывают неповоротными (рис. 5.13, а) и поворотными (рис. 5.13, б) с ручным, пневматическим, гидравлическим или электрическим приводом. Поворотные столы позволяют обрабатывать на станке фасонные поверхности заготовки, а также применять метод непрерывного фрезерования, когда во время обработки одной заготовки уже готовые детали снимают и на их место устанавливают новые заготовки. Непрерывное вращение стола обеспечивает отдельный привод или привод станка.

Рис. 5.10. Прихваты и подставка:

а — прихваты для крепления детали непосредственно на столе станка; б — прихват, опирающийся на подставку: 1 — подставка; 2 — прихват; 3 — болт; 4 —заготовка

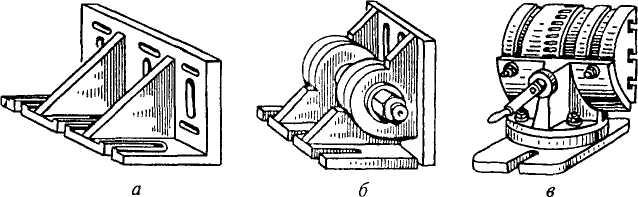

Рис. 5.11. Угловые плиты: а — обычные; б — универсальные, допускающие поворот вокруг одной оси; в универсальные, допускающие поворот вокруг двух осей

Рис. 5.12. Машинные тиски: а — неповоротные; б — поворотные; в — универсальные; г — специальные

Р  ис. 5.13. Столы:

ис. 5.13. Столы:

а — неповоротный; б — поворотный: / — кронштейн для крепления стола на станке; 2 — стопор; 3 — шкала отсчета угла поворота; 4 — рукоятка ручного попорота

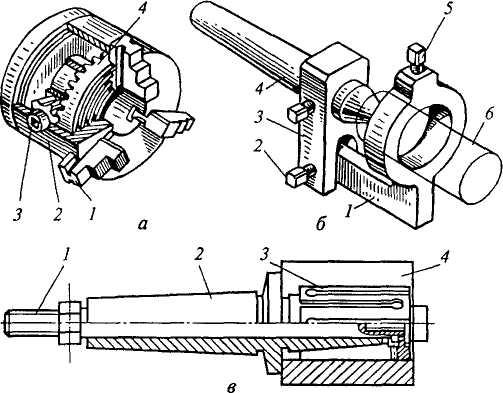

Нередко на фрезерных станках (как и на токарных) для закрепления заготовок, имеющих цилиндрические поверхности, используют кулачковые поводковые и цанговые патроны (рис. 5.14).

Значительного сокращения вспомогательного времени и повышения производительности труда при фрезеровании достигают благодаря применению механизированных и автоматизированных зажимных приспособлений, которые в условиях крупносерийного производства нередко используют вместе с загрузочными устройствами.

При работе на фрезерных станках для закрепления заготовок широко применяют универсально-сборные приспособления (УСП), которые собирают из готовых нормализованных взаимозаменяемых деталей (рис. 5.15). После обработки на станке партии заготовок такое приспособление разбирают и из его деталей конструируют новые приспособления. Универсально-сборные приспособления позволяют значительно сократить сроки на проектирование и изготовление устройств, необходимых для закрепления заготовок, что особенно важно в условиях единичного и мелкосерийного производства.

Рис. 5.14. Патроны:

а — кулачковый: / — кулачки; 2— корпус; 3— коническая шестерня с отверстием под ключ; 4 — зубчатая рейка для перемещения кулачков; б — поводковый: / — поводок; 2 — винт крепления поводка; 3 — скоба для крепления поводка; 4 — задний центр; 5 — винт крепления заготовки; 6 — заготовка; в — цанговый: / — винт крепления патрона; 2 — хвостовик; 3 — цанга; 4 — заготовка

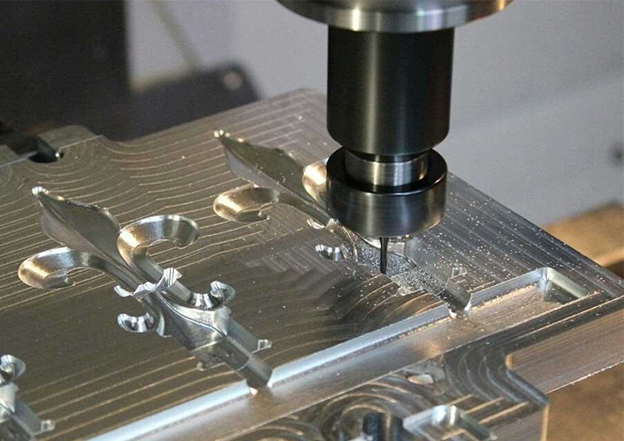

Основные операции обработки на фрезерных станках с ЧПУ.

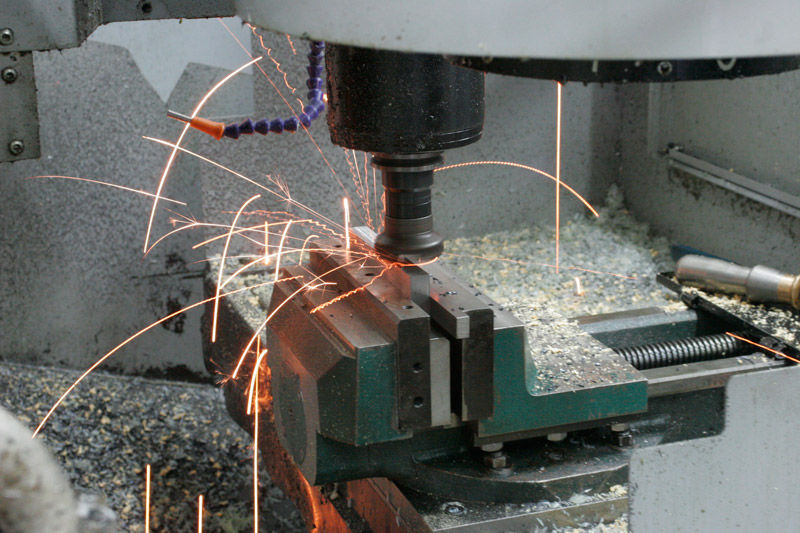

Как только начинается процесс фрезерования с ЧПУ, станок начинает вращать режущий инструмент со скоростью, достигающей тысячи оборотов в минуту. В зависимости от типа используемого фрезерного станка и требований фрезерного инструмента, когда инструмент врезается в заготовку, станок выполняет одно из следующих действий для получения необходимых разрезов на заготовке:

- Медленно подает заготовку в неподвижный вращающийся инструмент

- Перемещает инструмент через неподвижную заготовку

- Перемещает инструмент и заготовку относительно друг друга

В отличие от ручных процессов фрезерования, в фрезерных станках с ЧПУ, как правило, механизм подает подвижные детали вращением режущего инструмента, а не против него. Операции фрезерования, в которых соблюдается это соглашение, известны как процессы фрезерования при скалолазании, тогда как противоположные операции известны как обычные процессы фрезерования.

Как правило, фрезерование лучше всего подходит в качестве вторичного или чистового процесса для уже обработанной детали, обеспечивая определение или создание элементов детали, таких как отверстия, пазы и резьбы. Тем не менее, этот процесс также используется для формирования заготовки от начала до конца. В обоих случаях процесс фрезерования постепенно удаляет материал, чтобы сформировать желаемую форму и форму детали. Во-первых, инструмент отсекает мелкие кусочки, то есть стружку, с заготовки, чтобы сформировать приблизительную форму. Затем заготовка подвергается процессу фрезерования с гораздо более высокой точностью. Как правило, готовая деталь требует нескольких проходов обработки для достижения желаемой точности и допусков. Для более сложных деталей может потребоваться несколько установок машины для завершения процесса изготовления.

После того, как операция фрезерования завершена и деталь изготовлена в соответствии с индивидуально разработанными спецификациями, фрезерная деталь переходит к чистовой обработке.

Наиболее распространенные операции фрезерования с ЧПУ включают в себя:

- Торцевое;

- Обычное;

- Угловое;

- Фрезерование формы.

Торцевое фрезерование относится к операциям фрезерования, в которых ось вращения режущего инструмента перпендикулярна поверхности заготовки. В этом процессе используются торцевые фрезы, которые имеют зубья как на периферии, так и на поверхности инструмента, причем периферийные зубья в основном используются для резки, а торцевые зубья используются для чистовой обработки. Как правило, торцевое фрезерование используется для создания плоских поверхностей и контуров на готовой детали и способно производить более качественную отделку, чем другие процессы фрезерования. Как горизонтальные, так и вертикальные фрезерные станки поддерживают этот процесс.

Типы торцевого фрезерования включают торцевое и боковое фрезерование, в которых используются концевые и боковые фрезы соответственно.

Угловое фрезерование относится к фрезерным операциям, в которых ось вращения режущего инструмента находится под углом относительно поверхности заготовки. В этом процессе используются одноугловые фрезы – угловые в зависимости от конкретной обрабатываемой конструкции – для создания угловых элементов, таких как фаски, зубцы и канавки.

Фрезерование форм относится к операциям фрезерования, включающим неровные поверхности, контуры и контуры, такие как детали с изогнутыми и плоскими поверхностями или полностью изогнутые поверхности. В этом процессе используются формованные фрезы или фрезы, специально предназначенные для конкретного применения, такие как выпуклые, вогнутые и угловые фрезы.

Другие операции на фрезерных станках

Помимо вышеупомянутых операций, фрезерные станки могут использоваться для выполнения других специализированных операций фрезерования и обработки. Примеры других типов доступных операций фрезерного станка:

Групповое фрезерование – операции, в которых используются два или более резца — как правило, различного размера, формы или ширины — на одной и той же оправке станка. Каждый резак может одновременно выполнять одну и ту же операцию резки или другую, что позволяет создавать более сложные конструкции и сложные детали в более короткие сроки.

Фрезерование профиля – операции, в которых станок создает траекторию резания вдоль вертикальной или наклонной поверхности на заготовке. В этом процессе используется профильное фрезерное оборудование и режущие инструменты, которые могут располагаться параллельно или перпендикулярно поверхности заготовки.

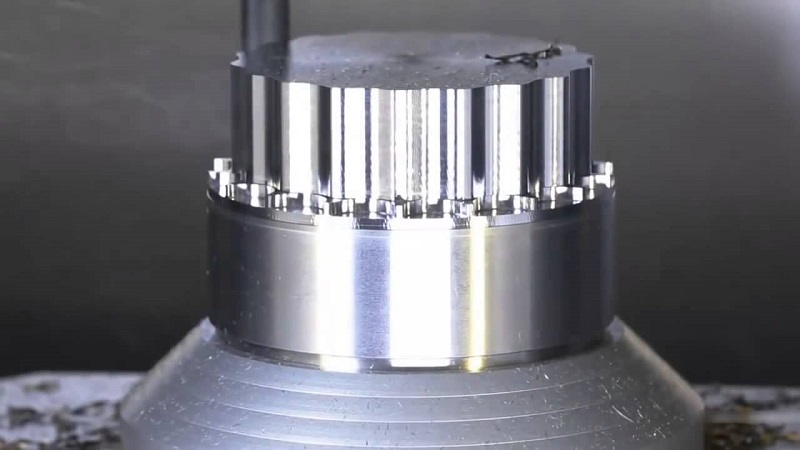

Зубонарезание – это фрезерная операция, в которой используются эвольвентные зуборезные станки для производства зубьев зубчатого колеса. Эти фрезы, тип формованных фрез, доступны в различных формах и размерах шага в зависимости от количества зубьев, необходимых для конкретной конструкции зубчатой передачи. Этот процесс также может быть использован для обработки зубьев зубчатого колеса.

Другие процессы обработки: Так как фрезерные станки поддерживают использование других инструментов, помимо фрезерных, они могут выполнить и сверление, растачивание, расширение и нарезание резьбы.

Понравилась статья пишите в комментарии или на форум. Подписывайтесь на мой канал на Youtube и вступайте в группы в Вконтакте и Facebook.

Понравилась статья? Поделитесь ею с друзьями:

Виды операций, выполняемых на фрезерных станках

Фрезерные станки применяются при операциях обработки различных поверхностей многолезвийным инструментом (фрезой) с получением точности размеров, соответствующей 6-10 квалитету. Шероховатость обработки — Ra 1.25. 20.

Фрезерные станки применяются при операциях обработки различных поверхностей многолезвийным инструментом (фрезой) с получением точности размеров, соответствующей 6-10 квалитету. Шероховатость обработки — Ra 1.25. 20.

Различают следующие виды фрезерных работ:

По планово-экономическим показателям

Фрезерная обработка используется как в условиях мелко- и среднесерийного производства (универсально-фрезерные, консольные, настольно-фрезерные станки), так и при серийном и крупносерийном производстве (токарно-фрезерные станки с модулем ЧПУ, обрабатывающие центры). Покупка высокоточных, производительных станков с числовым программным управлением требует значительных финансовых вложений и оправдана при максимальной загрузке производственных участков.

По цикличности обработки

Различают следующие виды фрезерных работ по металлу и другим материалам:

- Прерывистый цикл: характеризуется вспомогательным обратных ходом, необходим останов и выключение станка для снятия/закрепления заготовки (универсальные, резьбофрезерные, фрезерно-сверлильные станки).

- Непрерывный цикл: фрезерные работы выполняются одновременно с процессом установки/снятия деталей (горизонтальные обрабатывающие центры, вертикальные центры с несколькими столами).

По типу обрабатываемой поверхности

Все существующие виды работ на фрезерных станках по металлу систематизируются по своему назначению.

Фрезерование горизонтальных, вертикальных и наклонных поверхностей

Производится на станках с горизонтальным и вертикальным расположением вала шпинделя, а также на широкоуниверсальных станках с поворотной шпиндельной головкой. На вертикальном обрабатывающем центре возможно выполнение операций с обработкой перемещения по трем, четырем и пяти осям одновременно.

При обработке наклонных плоскостей как основном виде фрезерных работ применяют фрезы с заточкой режущих кромок под определенным углом, либо используют стандартный инструмент и выполняют работы на станках с поворотной шпиндельной бабкой или наклоняют заготовку при помощи оснастки.

Фрезерование уступов, пазов всех видов — прямоугольных, т-образных, «ласточкиного хвоста», шпоночных канавок

Эти виды работ на фрезерных станках, выполняемые с помощью различных фрез (пазовых, концевых, т-образных, радиусных и т.п.), считаются одними из самых распространенных. Лезвия ножей инструмента расположены таким образом, что при фрезеровании на горизонтальных, вертикальных, универсальных станках обеспечивают получение требуемой конфигурации детали.

Эти виды работ на фрезерных станках, выполняемые с помощью различных фрез (пазовых, концевых, т-образных, радиусных и т.п.), считаются одними из самых распространенных. Лезвия ножей инструмента расположены таким образом, что при фрезеровании на горизонтальных, вертикальных, универсальных станках обеспечивают получение требуемой конфигурации детали.

Фрезерование фасонных, комбинированных поверхностей

Фасонные поверхности, выполняемые при работе на фрезерном станке по металлу:

- с помощью фасонных и комбинированных фрез;

- при использовании приспособлений и поворотных столов;

- путем заданного взаимного перемещения обрабатываемой детали и шпинделя станка (продольно-фрезерные с ЧПУ);

- с помощью фрезерной обработки по копиру (копировально-фрезерные станки).

Отрезные работы

Разделение крупных заготовок осуществляется на фрезерно-отрезном оборудовании дисковыми пилами. Разделение заготовок небольшой высоты возможно на обычном станке при помощи пальчиковой фрезы, является более ресурсозатратным процессом.

Резьбофрезерные работы

Винтовые поверхности формируют концевыми (пальцевыми), дисковыми или гребенчатыми фрезами на зубофрезерных станках и обрабатывающих центрах ЧПУ.

Зубофрезерные и шлицефрезерные операции

Обработка прямозубых, косозубых, червячных, конических, цилиндрических колес и шестерен, фрезерование шлицевых валов и пр., выполняемые на зубофрезерных, шлицефрезерных и универсальных станках, проводится с помощью пазовых, фасонных и модульных (червячных или дисковых) фрез.

Сверление, растачивание, нарезание резьбы

Это также основной вид фрезерных работ, востребованных на производстве. Для сокращения времени на переустановку заготовки данные операции реализуются на том же станке, где производилось фрезерование. Применяется как специнструмент, так и стандартные сверла, метчики, зенкера, устанавливаемые в шпиндель станка с помощью оправок и цанговых патронов (координатно-расточные, сверлильно-фрезерные станки).

Обработка криволинейных поверхностей или сложных профилей

При обработке на универсальных станках реализация данного вида фрезерных работ по металлу затруднительна. Станкам с ЧПУ с необходимым количеством степеней свободы (от 3-х) дополнительной оснастки не требуется, обработка согласно заданной программе

По направлению фрезерования

Фрезерные операции могут производиться двумя способами:

- Попутное фрезерование. Вектор подачи детали совпадает с направлением вращения фрезерного инструмента.

- Встречное фрезерование. Направление вращения фрезы и подачи обрабатываемой детали противоположны.

По точности размеров и качеству получаемых поверхностей

Для предварительной обработки заготовки используют черновое фрезерование. Ему характерны более высокая мощность и глубина резания, шероховатость получаемой поверхности — Ra 6.3. 20. Требуется оборудование большой жесткости и мощности. При вращении на относительно небольших оборотах, фреза с напайками или сменными пластинами снимает большую толщину металла.

Чистовое фрезерование дает более точный квалитет размеров (6-7) и более высокую чистоту поверхности — Ra 1,25…1,6. Снимаемый слой металла при чистовых фрезерных операциях — минимальный, скорость резания — высокая.

И чистовое, и черновое фрезерование — операции, выполняемые на одном или разных станках. Получистовая обработка — это комбинация двух видов обработки, обычно различным инструментом.

Точность результата всех видов фрезерных работ зависит не только от режимов обработки, но и от параметров и технических характеристик самого фрезерного станка (станки нормальной точности и прецизионные фрезерные станки), от применяемого инструмента и от правильности базирования и перемещения детали.

Виды фрезерных работ

Фрезерные станки применяются при операциях обработки различных поверхностей многолезвийным инструментом (фрезой). На фрезерных станках обрабатывается главным образом плоские поверхности и сочетания плоских поверхностей. Могут обрабатываться и поверхности сложной геометрической формы.

Наибольшую производительность при фрезеровании плоскостей удается получить, обрабатывая их на вертикально-фрезерных станках торцевыми фрезами (ось вращения фрезы перпендикулярна к обрабатываемой плоскости), так как при этой схеме обработки наблюдаются наибольшая жесткость системы станок-приспособление-инструмент-деталь, что позволяет работать с большими режимами резания. Торцевые фрезы очень часто оснащают ножками (так называются вставные зубья фрезы), твердосплавными пластинами, что позволяет работать с высокой скоростью резания.

Фрезы изготавливаются со вставными твердосплавными ножками, что позволят работать на высоких скоростях. Эти фрезы применяют при обработке пазов, уступов, наклонных плоскостей как на вертикально-так и на горизонтально-фрезерных станках (широко применяется станках с ЧПУ).

Несколько реже применяются фрезы угловые, фрезы для обработки Т-образных пазов, фасонные фрезы, для обработки резьбы, зубчатых венцов и шлиц. Все существующие виды работ на фрезерных станках по металлу систематизируются по своему назначению.

Фрезерование горизонтальных, вертикальных и наклонных поверхностей

Производится на станках с горизонтальным и вертикальным расположением вала шпинделя, а также на широкоуниверсальных станках с поворотной шпиндельной головкой. В этом случае применяют фрезы с расположением зубьев на цилиндрической поверхности (цилиндрическое фрезерование), а также торцевые фрезы с режущими кромками на торцевой и цилиндрической поверхностях.

При обработке наклонных плоскостей как основном виде фрезерных работ применяют фрезы с заточкой режущих кромок под определенным углом, либо используют стандартный инструмент и выполняют работы на станках с поворотной шпиндельной бабкой.

Фрезерование уступов, пазов всех видов — прямоугольных, т-образных, «ласточкиного хвоста», шпоночных канавок

Фрезерование уступов, пазов всех видов. Эти виды работ на фрезерных станках, выполняемые с помощью различных фрез (пазовых, концевых, т-образных, радиусных и т.п.), считаются одними из самых распространенных. Лезвия ножей инструмента расположены таким образом, что при фрезеровании на горизонтальных, вертикальных, универсальных станках обеспечивают получение требуемой конфигурации детали.

Фрезерование фасонных, комбинированных поверхностей

Фасонные поверхности, выполняемые при работе на фрезерном станке по металлу:

- с помощью фасонных и комбинированных фрез;

- при использовании приспособлений и поворотных столов;

- путем заданного взаимного перемещения обрабатываемой детали и шпинделя станка (продольно-фрезерные с ЧПУ);

- с помощью фрезерной обработки по копиру (копировально-фрезерные станки).

Обработка криволинейных поверхностей или сложных профилей

При обработке на универсальных станках реализация данного вида фрезерных работ по металлу затруднительна. Станкам с ЧПУ с необходимым количеством степеней свободы (от 3-х) дополнительной оснастки не требуется, обработка согласно заданной программе

По направлению фрезерования

Фрезерные операции могут производиться двумя способами:

- Попутное фрезерование. Вектор подачи детали совпадает с направлением вращения фрезерного инструмента.

- Встречное фрезерование. Направление вращения фрезы и подачи обрабатываемой детали противоположны.

Точность результата всех видов фрезерных работ зависит не только от режимов обработки, но и от параметров и технических характеристик самого фрезерного станка (станки нормальной точности и прецизионные фрезерные станки), от применяемого инструмента и от правильности базирования и перемещения детали.

Виды работ, выполняемых на фрезерных станках

Лабораторная работа №3.

Обработка заготовок на фрезерных станках

Цель работы

1.1 Ознакомиться со способами обработки поверхностей деталей машин на горизонтально-фрезерных станках с различными типами фрез.

1.2 Изучить устройство горизонтально- фрезерного станка 6М82.

1.3 Провести наладку и настройку станка 6М82 на выполнение работ согласно технологической карте (заданию).

Общие сведения

Фрезерование является одним из высокопроизводительных и распространённых методов обработки поверхностей заготовок многолезвийным режущим инструментом – фрезой. При фрезеровании инструмент совершает главное вращательное движение, а заготовка – поступательное движение подачи.

В зависимости от направления вращения фрезы и направления подачи заготовки различают два метода фрезерования: встречное, когда направление вращения фрезы противоположно направлению движения подачи, и попутное, когда направление вращения фрезы совпадает с направлением движения подачи.

Встречное фрезерование обычно применяют при черновой обработке заготовок с литейной коркой, с окалиной и т. д., так как зубья фрезы срезают с заготовки стружку снизу, не касаясь твёрдой дефектной поверхности. Недостатком этого способа обработки является высокая шероховатость обработанной поверхности и повышенный износ зубьев фрезы из-за проскальзывания зуба фрезы по наклёпанной поверхности, образованной предыдущим зубом. Кроме того, требуется надёжное крепление заготовки к столу фрезерного станка, так как при обработке фреза стремится оторвать её от стола.

Попутное фрезерование рекомендуется при чистовой обработке, когда отсутствует корка на обрабатываемой заготовке. При этом способе обработки улучшаются условия резания, так как зуб фрезы сразу снимает максимальную толщину срезаемого слоя, которая при выходе снижается до нуля. В этом случае кроме лучших условий врезания фрезы процесс резания протекает более спокойно, и обработанная поверхность получается более чистой по сравнению со встречным фрезерованием. Кроме того, уменьшается износ зубьев фрезы и облегчается крепление заготовки, так как при обработке фреза стремится прижать обрабатываемую деталь к столу.

Виды работ, выполняемых на фрезерных станках

На фрезерных станках можно выполнять следующие виды работ:

— обработку горизонтальных плоскостей цилиндрическими фрезами (рис. 3.1, а) на горизонтально-фрезерных станках и торцевыми фрезами (рис. 1, в) на вертикально-фрезерных станках;

Рис. 3.1 Схемы фрезерной обработки и типы фрез

— обработку вертикальных и горизонтальных поверхностей (пазов) концевыми фрезами на вертикально-фрезерных станках (рис. 3.1, б);

— фрезерование наклонных плоскостей и скосов торцевыми и концевыми фрезами на универсальных вертикально-фрезерных станках, у которых фрезерная головка со шпинделем поворачивается в вертикальной плоскости, либо одноугловой фрезой на горизонтально-фрезерном станке (рис. 3.1, и);

— фрезерование уступов и прямоугольных пазов дисковыми и концевыми фрезами (рис. 3.1, б, г) на горизонтально- и вертикально-фрезерных станках;

— фрезерование угловых пазов двухугловыми фрезами на горизонтально-фрезерных станках (рис. 3.1, з, к).

— фрезерование фасонных поверхностей фасонными дисковыми фрезами (рис. 3.1, л, м).

— фрезерование паза типа «ласточкин хвост» за два прохода: вначале обрабатывают прямоугольный паз – концевой или дисковой фрезой (рис. 3.1, б, г), затем скосы паза – концевой одноугловой фрезой (рис. 3. 1, е);

— фрезерование Т-образных пазов также за два прохода: вначале паз прямоугольного профиля концевой или дисковой фрезой, затем фрезой для Т-образных пазов (рис. 3.1, ж);

— фрезерование шпоночных пазов концевыми (рис. 3.1, б) или шпоночными фрезами на вертикально-фрезерных станках;

— фрезерование пазов под сегментные шпонки на горизонтально-фрезерных станках дисковыми фрезами (рис. 3.1, д);

— фрезерование цилиндрических зубчатых колес дисковой модульной фрезой (рис. 3.1, о) на горизонтально-фрезерных станках и пальцевой модульной фрезой (рис. 3. 1, п) на вертикальных фрезерных станках;

— фрезерование червячных колес червячной модульной фрезой (рис. 3. 1, н).

Фрезерная обработка металла: основные принципы и сведения

Фрезерная обработка в последнее время набирает большую популярность, поэтому столь же востребована, как сверление деталей и токарная обработка. Суть её заключается в срезании слоя металла при помощи вращающейся, зубчатой фрезы. Фрезерование можно выполнять на заготовках из разных материалов, причем проделывается это как на специальных станках, так и вручную.

Назначение фрезерной обработки

При помощи различного вида фрез, можно более точно и качественно выполнять фрезеровку деталей. Это могут быть различные материалы, но наиболее распространенная обработка на металлах. А при помощи современных станков, оборудованных системами ЧПУ, есть возможность уменьшить количество брака, а также управлять при помощи не сложных числовых программ. Сейчас фреза заменена на лезвие в качестве рабочего инструмента, что и позволило уменьшить вероятность брака, делая заготовки максимально точно.

Для чего же нужна в обработке фрезеровка? При её помощи можно проводить отрезку в металлах, шлифовать, наносить специальные узоры, гравировать, а также делать токарные и другие работы в разных видах деятельности. В набор входит несколько многозубчатых, режущих фрез, а их крепление в станках определяет горизонтальный или вертикальный тип работы. В производстве также может использоваться фрезерование под некоторым углом, для чего предварительно устанавливают фрезу в необходимом направлении. В зависимости от вида обрабатываемой продукции, такое фрезерование имеет несколько способов. Но стоит отметить, что используется немалое количество разнообразных фрез, в частности это цилиндрические, торцевые, концевые, зубчатые, фасонные, а также более сложные.

Сферы применения фрезеровки довольно разнообразны, она может использоваться в металлообработке, машиностроении, в ювелирном производстве, деревообработке и даже в дизайне и архитектуре.

Обработка металла фрезерованием производится вне зависимости от его прочности. Фрезы выбирают, исходя из того, какая нужна обработка, для плоскостей используют цилиндрические или торцевые типы фрез, в последних подбирают несимметрические схемы резания. То есть если детали правильной прямоугольной, квадратной и подобной формы, то чаще всего применяется два эти способа. Одинаковую профильную деталь можно сделать цилиндрической фрезой или с торца.

Фрезерная резка алюминия считается в наше время довольно популярной, так как алюминий широко используется в эксклюзивном дизайне, интерьере, для рекламных элементов, операторской техники и пр. Благодаря его легкости, прочности и низкой температуре плавления, он широко используется и с него не сложно вырезать различные изделия. На деталях сувенирных изделий, маркетинговой и кухонной продукции на современных высокотехнологических станках можно делать надписи, узоры, рельефность и пр. При этом они получаются без заусенцев, правильного габарита и формы, а также с идеальными краями.

Не малую популярность в наше время набрала объемная фрезеровка пластика, в особенности в 3D виде. Это довольно востребованные услуги, которые применяются для промышленных изделий, корпусов. Причем детали быстро делаются, так как довольно быстро работает станок фрезерно-гравировального типа, а цена за выполненные работы невысокая. Обрабатываются как шлицевые, так и фасонные и зубчатые детали, а также проделывают обработку отверстий, торцов, пазы. Из пластика в 3Д виде можно фрезеровать декоративные и пр. детали, формы для литья, полимерные корпуса и многое другое, создавая оригинальные и нужные формы изделий.

Классификация фрезерных работ

Как уже упоминалось, в зависимости от используемой фрезы, различают несколько видов фрезерования, а именно:

- Торцевое фрезерование, суть которого состоит в получении определенной формы деталей при помощи торцевой фрезы. Это необходимо в большинстве случаев для вырезания в изделиях подсечек, канавок, окошка, а также “колодец”, канавку и т. д. С её помощью также производят обратное фрезерование торца из внутренней части разного плана изделий. Фрезеровка торца нужна для получения деталей более точных габаритов, простоты монтажа и, по сути, срезанные торцы служат для передачи сжимающих усилий.

- Концевые, которые нужны для образований уступов в плоскостях вертикальной или горизонтальной формы.

- Цилиндрические, отличающиеся получением изделий в плоскостях соответствующей фрезой в обратном положении.

- Зубчатое.

- Фасонное, заключающееся в создании фасонных (сферы, эллипсы и пр.) деталей неправильной формы. Это фрезерование при помощи специальных фрез, в результате чего получаются фасонные изделия.

Также распространены в разных направлениях деятельности много других видов фрез, которые отличаются многофункциональностью, большими возможностями и точностью в выполнении работ. Используются винтовые канавки для создания зенкер, сверл и другого, отрезной фрезой нарезают различного габарита бруски, к тому же можно получить сложную форму детали криволинейным типом фрезы. Стоит отметить отличие фрезерования двойными дисками, шлицевую лезвию для создания пазов в деталях, а также более сложные формы их. Также можно создать определенную форму при недолгом применении видов фрезерования.

Кроме классификации фрезерования по видам фрез, также существует распределение их на вертикальное расположение в станке, горизонтальное и под углом.

Станки для таких работ, в свою очередь, разделяют на механические и лазерные. Существует направление режущего, движущего элемента совместно с изделием, что принять называть попутным типом обработки. Если же навстречу резцу движется изделие, тогда это считается встречная фрезеровка.

Стоит также отметить профильное фрезерование деталей как деревянных, так и металлических и пр. Это отличается в изделиях, которые идут выпуклой либо вогнутой формы. В этом случае необходимо более тщательно подходить к выбору технологического типа, что зависит в основном от габарита детали и сложности профилирования. Данный вид процесса проходит в три этапа: предварительная грубая и частично чистая фрезеровка, получистая и напоследок окончательная чистая. Часто для получения деталей высокого качества финишную обработку производят с большими подачами, а предыдущие операции выполняют отдельно на разных станках.

Так как для фрезеровки деталей цилиндрическим способом производится при не столь хорошем креплении, то чаще всего профильное фрезерование изделий делается торцевым способом. В основном это универсальный способ для многосерийного промышленного изготовления. В этом случае есть возможность воспользоваться несколькими способами фрезерования разных плоских поверхностей. Это использование двух зубил, фрез большого диаметра и нескольких зубил одновременно.

Работа в таком режиме может происходит значительно быстрее и спокойно, в особенности при использовании нескольких фрез сразу, расположенных с разных сторон от изделия. По этой причине фрезерование плоскостей при помощи торцевых фрез, более применяемое в производстве.

Осуществляется фрезерование, помимо этого, также при помощи ионного луча. Это относительно новый и высокотехнологический процесс, позволяющий удалить максимально точный слой металла. Ионное фрезерование производится под воздействием атома гелия на поверхность, главным условием является контроль напряжения и энергии. Другими словами, сегодня не обязательно полировать или шлифовать детали, это можно сделать на атомном уровне, а на раскаленный металл можно вставлять дополнительные детали.

Технологические этапы процесса

Что касается технологического процесса фрезеровки, то она состоит из несколько последовательностей, которым необходимо следовать:

- Изделие осторожно подводят со стороны поверхности, необходимой для обработки, к фрезеру, который в это время вращается.

- Отведя стол, отключают шпиндель, чтобы он не вращался.

- После этого нужно задать требуемую глубину прорезания.

- Запускают шпиндель.

- Изделие, расположенное на столе, вместе с ним подводят к стыковке с фрезой.

Обработку металлических деталей цилиндрической фрезой производят при длине фрезы на 10-15 мм более, чем есть изделие, а диаметр её подбирается, исходя из толщины разрезания и ширины. При выборе торцевых фрез работа будет делаться не так шумно, поскольку детали надежнее прикрепляются. Производительность предприятия будет высокой при использовании набора фрез, так как во многом упрощается задача. Все зависит от применяемых фрез, а это: совместные фрезы, зубила, двумя дисками одновременно, набора фрез, расположенных с разных боков заготовки и пр. Фрезерование плоскостей несколькими торцевыми фрезами делает сразу несколько обрезаний, а также исключает удары при работе.

Современные технологии позволяют проводить безопасную и с меньшим процентом брака обработку на токарно-фрезерных станках, оборудованных системами ЧПУ. В некоторых случаях, как при обработке деталей повышенной твердости, можно на них делать шлифовку. Они гарантируют получение изделий по максимуму точной геометрической формы, а также производительность. Бывают как специального назначения, так и общего использования, но небольшие детали дома можно обрабатывать ручным электрическим фрезером. Управление на компьютере позволяет задать все параметры и выполнять максимально точно, к тому же есть возможность рассчитывать и создавать 3D модели непосредственно на станке.

Благодаря современным технологиям, фрезерная обработка приобретает большую популярность в разных отраслях производств. Что касается металла, то можно на станках делать как алюминиевые, так и стальные, титановые изделия. Вне зависимости от материала, фрезерованием можно делать детали специального назначения, эксклюзивные, ювелирные и др. И только на станках, оборудованных системами ЧПУ, можно выполнять лазерную фрезеровку деталей сложной формы. Это дорогостоящая, но качественная обработка возможна без предварительной шлифовки.

Виды фрезерования на станках с ЧПУ

В очередном выпуске публикаций материалов из учебника Босинзона М.А «Обработка деталей на металлорежущих станках различного вида и типа» разберем виды работ на станках фрезерной группы.

ВИДЫ РАБОТ НА СТАНКАХ ФРЕЗЕРНОЙ ГРУППЫ

Основные виды работ на фрезерном станке. На фрезерном станке возможно выполнять обработку очень большого числа самых разнообразных деталей, в том числе и очень сложных. На рис. 11.8 представлены основные виды работ на фрезерном станке:

■фрезерование горизонтальных плоскостей производится на горизонтально-фрезерных и вертикально-фрезерных (рис. 11.8, а, б) станках. Эту работу лучше производить на вертикальных станках вследствие большей жесткости крепления фрезы;

■фрезерование вертикальных плоскостей осуществляется на горизонтально-фрезерных и продольно-фрезерных станках (рис. 11.8, в) торцовыми фрезерными головками, а на вертикально-фрезерных станках — боковыми зубцами концевой фрезы (рис. 11.8, г);

■ фрезерование наклонных плоскостей производится одноугловой (рис. 11.8, д), двуугловой фрезой на горизонтально-фрезерных станках, либо торцовой фрезерной головкой — на вертикально-фрезерных станках со шпинделем, установленным под углом (рис. 11.8, е);

■ фрезерование пазов: угловых (рис. 11.8, ж), прямоугольных (рис. 11.8, з), Т-образных (рис. 11.8, и), типа «ласточкиного хвоста» (рис. 11.8, к) производится на вертикально-фрезерных станках соответственно концевыми, Т-образными и одноугловыми фрезами;

Рис. 11.8. Основные виды работ на фрезерном станке:

а, б — фрезерование горизонтальных плоскостей; в, г — фрезерование вертикальных плоскостей; д, е — фрезерование наклонных плоскостей; ж, з, и, к — фрезерование пазов; л — фрезерование комбинированных поверхностей; м, н — фрезерование фасонных поверхностей; о, п, р, с, т — фрезерование шпоночных канавок; v — вращение фрезы; S — движение подачи; d — диаметр фрезы

■фрезерование комбинированных поверхностей выполняется (рис. 11.8, л) комплектами фрез (наборными фрезами) на продольно-фрезерных и иногда горизонтально-фрезерных станках;

■фрезерование фасонных поверхностей производится фасонными фрезами соответствующего профиля (рис. 11.8, м, н);

■фрезерование шпоночных канавок осуществляется разными фрезами. Шпоночные канавки можно фрезеровать на горизонтально-фрезерных станках дисковой фрезой (рис. 11.8, о) и дисковой шпоночной фрезой (рис. 11.8, т), на вертикально-фрезерных станках — концевой фрезой (рис. 11.8, п, р) или шпоночной фрезой (рис. 11.8, с);

■фрезерование резьб производится дисковыми резьбовыми и гребенчатыми резьбовыми фрезами на резьбо-фрезерных станках. Резьбовая фреза получает вращение и продольную подачу, а заготовка — вращение с окружной подачей. Дисковая резьбовая фреза устанавливается под углом, соответствующим углу подъема фрезеруемой резьбы. При работе гребенчатой резьбовой фрезой предварительно фрезе сообщаются движения на ее врезание, а затем, выключив поперечную подачу, включают поперечное движение;

■фрезерование зубчатых колес производится модульными дисковыми фрезами на горизонтальных или универсальных фрезерных станках, а также модульными пальцевыми фрезами на вертикальных фрезерных станках. Фрезерование осуществляется по методу копирования, когда каждая канавка нарезается индивидуально, а повороты заготовки осуществляются в делительных головках. При этих работах фреза только вращается, а заготовке сообщается продольная подача. После прохода фрезой каждой канавки стол станка возвращается обратно, заготовка поворачивается на l / Z и начинается повторный цикл работы для фрезерования следующей канавки и т. д.

Рекомендации по выбору метода фрезерования и обеспечению чистоты поверхности

Торцовое фрезерование. По возможности нужно избегать фрезерования плоскостей с пересечением пазов и отверстий, так как при этом режущие кромки будут работать в неудовлетворительных условиях прерывистого резания. Следует выполнять операцию изготовления отверстий после фрезерования. Если такой вариант невозможен, то при пересечении фрезой отверстия нужно снижать величину подачи на 50 % от рекомендованной.

При обработке больших плоскостей нужно стараться не прерывать контакт фрезы с заготовкой, обходя поверхность по периметру, а не за несколько параллельных проходов. Обработку углов необходимо осуществлять по радиусу, превышающему радиус фрезы, чтобы исключить возможность возникновения вибраций, связанных с резким увеличением угла охвата фрезы.

Фрезерование узких пазов

1. Фрезерование на полный паз с предварительным засверливанием.

Обработку длинного и узкого паза невозможно выполнять методом круговой интерполяции, а нужно производить за проход на полную ширину паза. Если позволяет мощность оборудования, желательно выбирать диаметр фрезы максимально приближенным к окончательному размеру паза.

После такой обработки будет оставаться минимальный припуск под чистовую операцию. Для предварительного засверливания паза рекомендуется выбирать сверло диаметром на 5. 10 мм больше диаметра фрезы. Максимальная глубина засверливания должна быть не больше диаметра фрезы. Необходимо снижать подачу в начальный момент резания для обеспечения надежной эвакуации стружки.

2. Сверление и плунжерное фрезерование.

Необходимо выбирать сверло диаметром Dc на 1 мм больше диаметра фрезы. Максимальная радиальная глубина резания 12 мм (при Dc = 50 мм). Число одновременно участвующих в резании зубьев должно равняться двум.

3. Врезание по двум осям.

Максимальный угол врезания зависит от диаметра фрезы (для фрезы Dc = 50 мм угол врезания 5°). Для обеспечения максимальной производительности обработки необходимо выбирать пластины толщиной 12 или 16 мм и фрезу с небольшим шагом зубьев.

Технология фрезерования деталей, имеющих сопряженные плоскости, и многогранников. Сопряженные поверхности одной детали, т. е. поверхности, расположенные в разных плоскостях, могут быть параллельными, перпендикулярными или располагаться под любым углом. К таким плоскостям относятся смежные грани прямоугольной и квадратной призмы, куба, шестигранника, пирамиды и др.

Обработка заготовок, имеющих сопряженные плоскости, осуществляется на вертикально- и горизонтально-фрезерных станках торцовыми, концевыми и цилиндрическими фрезами, а также наборами фрез. На столе станка заготовки закрепляются в универсальных или в специальных приспособлениях.

Обработка многогранников. При фрезеровании квадрата из прутка заготовка в зависимости от ее длины может быть закреплена одним из следующих способов:

■ в трехкулачковом патроне;

■ в трехкулачковом патроне и центре задней бабки;

■в центрах универсальной делительной головки и задней бабки. Фрезерование граней квадратов производится концевыми,

торцовыми, дисковыми фрезами, а также набором дисковых фрез с закреплением заготовки в делительной головке на горизонтально- и вертикально-фрезерных станках.

При обработке шестигранников можно достичь высокой производительности применением набора дисковых фрез.

Обработка плоскостей, сопряженных под острым и тупым углами, производится так же, как и наклонных плоскостей. Взаимное расположение сопряженных плоскостей (параллельных и перпендикулярных), обработанных с переустановкой заготовок в тисках универсального горизонтально-фрезерного станка, контролируется штангенциркулями, угольниками, лекальными линейками и рейсмасами. Плоскости, расположенные под тупыми и острыми углами, контролируются шаблонами и рейсмасами, независимо от того, какими фрезами производится эта обработка: цилиндрическими или торцовыми.

Особенности фрезерной обработки металла

Виды фрезерования

Фрезерные работы состоят в том, что фреза, оснащенная множеством лезвий, устанавливается в станке. Она совершает вращения и таким образом снимает слои с металлической болванки на заданном участке. Все работы делятся на три основных вида:

- Торцевое. Осуществляется даже на больших поверхностях. Ось режущего инструмента находится перпендикулярно к болванке.

- Концевое. Обрабатываются пазы, иные узкие плоскости. Для этой цели используются вертикальные фрезерные станки.

- Фасонное. С заготовки, с целью получения нужной формы, снимается стружка.

До недавнего времени подобная обработка производилась на обычных фрезерных станках, и точность оставляла желать лучшего. Сегодня все больше организаций (среди них компания ООО ПСК «Зелматик») Для выполнения фрезеровки использует станки с ЧПУ.

Технология фрезеровки

Обработка металла на обычном фрезерном станке производится в таком порядке:

- Мастер подбирает подходящую фрезу и устанавливает ее в патрон фрезерного станка.

- Фреза начинает вращаться сначала с невысокой скоростью, заготовка подводится вплотную к ней.

- Вращение шпинделя прекращается, определяется глубина реза.

- Фреза опять начинает вращаться, станина с заготовкой вручную подводят до нужного положения.

Обычно мастеру для обработки одной детали требуется набор фрез. Сегодня процесс максимально автоматизирован, благодаря чему увеличивается производительность обработки и значительно уменьшается процент брака. Фрезерные работы осуществляются со многими видами металлов и сплавов, даже жаропрочными. Подобная металлообработка осуществляется с очень большой точностью.

Все о фрезе для начинающих

Все о фрезе для начинающих

Фрезерный станок – вещь многофункциональная и любимая многими мастерами. Ведь с его помощью можно с успехом работать с самыми разными материалами: металлом и деревом, пластиком и резиной, камнем и кожей, обрабатывать самые разные стали.

Большой плюс такого станка в том, что работать можно как с ровными и прямыми заготовками, так и с имеющими неровную поверхность — криволинейную.

Станок обладает повышенной функциональностью: с его помощь можно сделать любой узор на поверхности, а можно нарезать резьбу или расточить отверстие, можно выточить сложные детали и так далее. Говорить о возможностях фрезера можно очень и очень много.

Где и для чего применяются фрезерные станки

Отрасли, где стоят фрезеры обычные и с ЧПУ – самые разные: от ювелирного дела, до мебельной промышленности. С его помощь можно изготовить дверь, а можно сделать орнамент на украшении, на заводах фрезеровщики вытачивают детали на таких станках самой разной сложности. Часто обращаются к таким мастерам для получения запчастей, которые уже невозможно найти в продаже.

Применяют фрезерные станки и в авиапромышленности, и в автомобилестроении и многих других направлениях производства. Фрезерный станок, особенно если это современные варианты с ЧПУ, отличается особой точностью изготовления деталей, а поверхность их после обработки фрезой остается гладкая и ровная.

Часто применяют фрезерный станок для изготовления шестеренок разного размера. Благодаря ему можно получить зубья у этих деталей не только прямые, но и скошенные под нужным углом. Другие станки или инструменты не смогут сделать подобную работу точно и на высоком качественном уровне.

При работе с металлом фрезерный станок может выполнять следующие операции:

• сверловка отверстий различного диаметра;

• нарезка резьбовых соединений под нужный мастеру размер;

• выборка пазов, канавок, кривых;

• изготовление зубьев на самых разных шестернях;

• обработка поверхностей и их зенкерование.

Если использовать дерево, то фреза может помочь в следующих работах:

• нарезка кромок для пазов;

• высверливание отверстий разного размера;

Собственно, со всеми остальными материалами фрезерный станок может работать в вышеперечисленных режимах. Часто используют фрезер, когда необходимо нанести на деревянную или любую другую поверхность орнамент или узор. Благодаря чему можно переносить на материал даже очень сложные рисунки, которые изобилуют мелкими деталями. Руками такое сделать крайне сложно и затратно по времени, а с помощью мощного и качественного фрезерного станка – быстро, легко и просто.

Современные фрезера с легкостью воспроизводят барельефы и горельефы, а также вытачивают 3D композиции. Если вы видите в продаже сложное панно из дерева или орнамент на металле с изображением людей, растений и животных – это все сделано на фрезерном станке.

Очень часто фрезер применяется при производстве сувениров. С его помощью можно получить и гравировку даже на самых мелких предметах типа значков, выточить целые статуэтки. Логотипы на канцелярских товарах, флешках, вырезанные на пластике или металле – это все тоже работа фрезерного станка и никак иначе.

Ювелиры применяют фрезеровку для нанесения различных узоров и рисунков на свои изделия. Также активно используется фрезерный станок в архитектуре для изготовления макетов зданий. Медицина и стоматология тоже не могут обойтись без этого чуда техники: протезирование, изготовление коронок, мостов и имплантат проходит с его помощью максимально точно.

При моделировании фреза помогает изготовить детали различной техники, вырезая их и облегченных материалов.

В домашних мастерских дизайнеры и архитекторы делают с помощью таких станков разнообразные предметы интерьера и их части.

Стоит отметить, что фрезерный станок может с успехом работать и с кожей, и с резиной, и с воском и многими другим материалами.

Как устроен фрезерный станок внутри: принципы работы

Фрезерные станки делятся на два типа:

• с перемещаемой в процессе головкой фрезы вручную.

Первые установлены стационарно и своего положения не меняют. Это довольно большие станки, которые могут быть как с ЧПУ, так и без него. Их можно встретить на заводах и самых разных производствах. Попадаются они и в серьезных мастерских частников.

Второй станок – это ручной инструмент, который перемещает по изделию за счет усилий человека.

Чтобы понять, как пользоваться станком, нужно понимать его устройство и принцип работы.

Ручной фрезерный станок

Ручной фрезерный станок на самом деле очень прост: его «сердце» — это мотор, который находится в прочном и легком корпусе. Также на станке есть насадки, к которым прикрепляются различные фрезы.

Весь такой станок установлена на платформу, по которой будет скользить головка фрезы, имеющая возможность добраться даже до самых сложных мест любого изделия, заготовки или детали. Если вы хотите купить именно такой агрегат, то обязательно смотрите, чтобы его платформа была цельнолитая – это добавит ей устойчивости. «Подошва» ее обычно изготавливается из пластика и при необходимости ее легко и просто можно заменить.

На корпусе будут располагаться кнопки «Вкл.-Выкл.», кнопки и рычажки для различных настроек инструмента, некоторые модели имеют блокиратор.

Обратите внимание: фрезер должен иметь упор. Настройка позволяет проводить регулировку скорости оборотов фрезы и глубину проточки – обычно до одного сантиметра.

Ручные фрезерные станки можно использовать в быту для самых разных работ. Чаще всего их применяют при изготовлении различной мебели или ее ремонте. Им удобно пропиливать ровные пазы в различных материалах. При прокладке проводки мастера применяют фрезерные станки ручного типа для того, чтобы сделать в стене ровный канал, в который и ляжет электрический провод в последствии.

Виды ручных фрезерных станков могут самые разные – они заточены обычно под какие-то конкретные виды работ, которые могут выполнять максимально эффективно.

Фрезер погружной иначе его называют вертикальным, применятся с успехом для того, чтобы делать в заготовке пазы, канавки, различные углубления. Им может пользоваться самый неопытный человек – никаких особых навыков для успешной его эксплуатации не нужно.

Фрезер окантовочный – он имеет важно отличие от многих других: работает с таким капризным материалом, как ламинат. Также, в основном его, применяют для проделывания самых разных пазов, снятия фаски, проделывания выемок различного размера и диаметра. Но встретить его в быту можно редко – чаще все же применяется на производстве.

Фрезер ротационный предназначен для того, чтобы качественно обработать кромку изделия или заготовки. Также он с успехом применяется для работы с металлом, гипсокартоном, стеклом.

Ламельный можно применять только для подгонки пазов..

Присадочный отлично подойдет для столяров: он может делать двойные отверстия, чтобы их можно было легко и просто подогнать под шканты.

Если же вы хотите фрезерный станок в дом, который будет выполнять самые разные работы без учета тонкой специфики, то остановите свой выбор на вертикальном варианте данного инструмента.

Как выбрать ручной фрезерный станок

При выборе ручного фрезерного станка стоит обратить внимание. В первую очередь, на характеристики инструмента. Сначала подумайте, какие работы и с каким материалом вы будете выполнять чаще всего.

Второй момент – это мощность. Если работа предстоит довольно масштабная, с большими поверхностями, то станок должен быть мощность не ниже 1500 Ватт. Хотя, лучше конечно же приобретать еще мощнее инструмент – 2500 Ватт. Такие фрезера относят к тяжелому типу.

Средние станки ручного типа идут от семисот до полутора тысяч Ватт, а все что меньше – это лёгкие фрезерные ручные станки. Обратите внимание, чем мощнее выбранный агрегат – тем он будет тяжелее.

Если вы хотите иметь очень ровную и гладкую обработку, то купите фрезерный станок, шпиндель которого будет вращаться с очень большой скоростью. Гладкость пазов, выемок и так далее напрямую зависит от этого параметра. Лучше всего даже не рассматривать станки со скоростью оборотов шпинделя ниже 20000 оборотов в минуту.

Еще один немаловажный параметр – ход самой фрезы. Если он маленький, то работать с толстыми заготовками у вас не получится. Вообще максимум станки ручного типа могут выдать десять сантиметров рабочего хода насадки, но есть и куда как меньше. Так что сделать тоже надо смотреть: какие детали, заготовки по толщине предстоит обработав. Если вы не можете дать четкого ответа на этот вопрос, то берите максимум из возможного – хуже себе точно не сделаете.

Брендовые модели, высококачественные обладают кучей дополнительных функций, которые облегчают работу с фрезером и делают ее комфортной, но при этом значительно удорожают сам инструмент. Обычно это плавный запуск в работу станка, защита от перегрузов в сети и короткого замыкания, и так далее. Все они, в принципе, не лишние надо сказать, но стоит ли ради них тратить больше денег на покупку – тут надо смотреть отдельно.

Обязательно возьмите ручной фрезерный станок в руки – посмотрите насколько вам удобны ручки, вес, общая эргономика. Обратите внимание, где находится кнопка пуска – будет ли вам комфортно управлять станком. Сетевой кабель не должен быть коротким – оптимальная длина 2-3 метра, тогда вам понадобится куда как меньше удлинителей, чтобы пользовать фрезером со всеми удобствами.

Осмотрите станок очень тщательно. В нем не должно быть зазоров, торчащих проводов, неровностей, какого-то люфта, попробуйте потрясти его: если что-то внутри звенит, то это точно не ваш вариант для покупки. Не ведитесь на уговоры продавцов, мол, все так и надо и все отлично – скорее всего перед вами заводской брак, который в итоге выйдет из строя. Не забывайте, что подобные инструменты крайне опасны и могут при некачественном их изготовлении легко травмировать оператора. Откажитесь от такой покупки, посмотрите другую модель или поищите в другом магазине.

Типы фрезерных станков

1. Универсальный фрезерный станок

Такой агрегат позволяет работать с самыми разными материалами от дерева до металла и пластика. Заготовка может находиться как в вертикальном, так и в горизонтальном положении. Есть возможность вырезать углы, делать различные пазы, элементы в виде винтов.

2. Горизонтальный фрезерный станок

Его можно применять только для деталей и заготовок, которые находятся относительно фрезы в перпендикулярном положении.

3. Широкоуниверсальный фрезерный станок

Работает за счет поворотного механизма как горизонтально, так и вертикально. Ему доступен гораздо больший набор операций, чем его предшественнику.

4. Бесконсольные фрезерные станки

Как понятно из названия консоли они не имеют, могут быть как горизонтальными, так и вертикальными. Работают с заготовками очень больших размеров.

5. Продольные станки

Также предназначены для работы с заготовками большого размера. С этими станками можно использовать фрезы только цилиндрические, фасонные, дисковые.

Работаем с фрезером станком правильно

Первоначально необходимо подобрать максимально подходящую фрезу. Она должна соответствовать выполняемой задаче и материалу, который предназначается в обработку.

После чего насадку фиксируют на станке в специальном «патроне». Фиксация должна быть плотной.

Проводятся настройки инструмента: глубина фрезерования, скорость и все прочие. Станки с ЧПУ программируются и это довольно сложный процесс.

Рукоятку ставим в нужное положение и запускаем станок в работу.

Фрезер можно держать в руках, если он ручной, или зафиксировать его в специальной стойке, которую нетрудно изготовить самостоятельно. Она является универсальной и с успехом применяется, как основа того же сверлильного станка и многих других в домашней мастерской.

Рабочая часть его, при стационарной установке, должна находиться сверху. Не забывайте для безопасной и более качественной работы использовать лекало.

Техника безопасности работы на фрезерном станке

Правила безопасности мало чем отличаются от работы с подобными станками, но их надо знать иначе можно получить очень серьезную травму.

Одежда должна быть плотной, не иметь частей, которые могу накрутиться на движущиеся части механизма. Рукава должны быть застёгнуты на пуговицы, на руках перчатки или рукавицы.

Стоять во время работы надо на ногах крепко, потому уберите все, что может вам помешать. Не допускайте бесконтрольного нахождения в мастерской детей и/или домашних животных.

Если вы держите фрезер в руках, то будьте готовы к первоначальному удару фрезы о поверхность заготовки – у новичков в этот момент он может выскочить из рук.

Как только вы закончили работу, обязательно отключите фрезерный станок от сети.

За фрезерным станком, как и за любым другим необходимо обязательно ухаживать. Уход заключается в его регулярном осмотре, проверке провода, вилки, смазке.

Новый станок из коробки имеет заводскую смазку, но ее будет необходимо обновить со временем.

Если проводить регулярную профилактику, фрезерный станок в вашей мастерской будет отвечать вам долгой и безупречной работой, не требуя внезапного ремонта.

При покупке не торопитесь. Берите только тот агрегат, который будет полностью соответствовать вашим требованиям. Стоимость у разных моделей отличается и зависит как от функционала станка, так и от производителя –бренда.