Тиски для сверлильного станка своими руками: виды и инструкция

САМОДЕЛКИН ДРУГ

Как сделать тиски для сверлильного станка своими руками

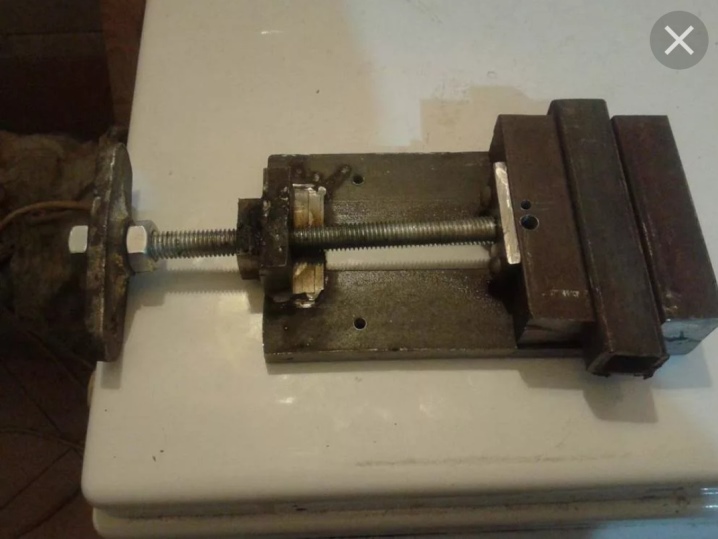

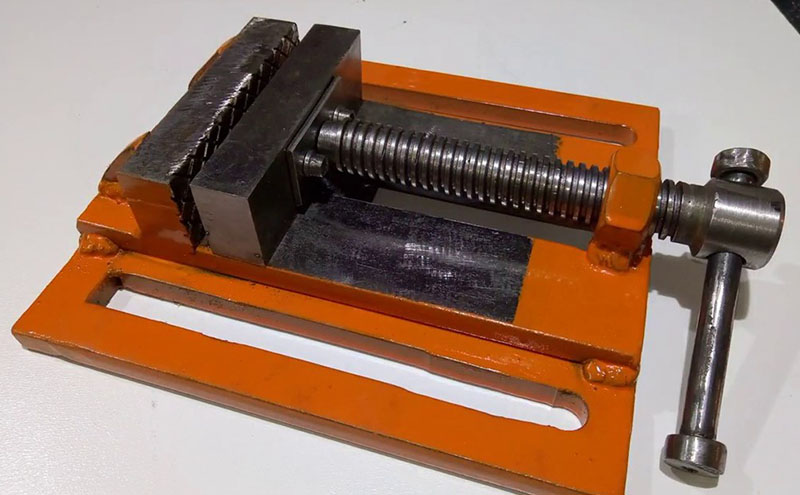

Уважаемые посетители сайта «Самоделкин друг» сегодня мы с вами рассмотрим подробную пошаговую инструкцию по созданию небольших тисков для сверлильного станка своими руками из металлолома.. Каждый мастеровой человек прекрасно знает, как порой бывает неудобно сверлить небольшие заготовки и детали при помощи сверлильного станка, потому что деталь нужно крепко держать, а она все время норовит прокрутиться и вылететь или того хуже травмировать мастера. Так вот, для более удобной и безопасной работы, а именно фиксации заготовки были придуманы небольшие ТИСКИ, с их помощью можно быстро зафиксировать деталь и спокойно сверлить без опаски что провернет)

Сделать такие тиски запросто можно самостоятельно, для чего понадобится металлический уголок из которого изготавливается основание, губки. Подвижная часть тисков состоит из шпильки и гаек, в торцевой части установлен подшипник для опоры. Длинна 260 мм, ширина 180 мм.

Материалы

- уголок

- шпилька

- гайка

- краска

- подшипник

Инструменты

- сварочный аппарат

- болгарка

- дрель

- линейка

Пошаговая инструкция по созданию тисков для сверлильного станка своими руками.

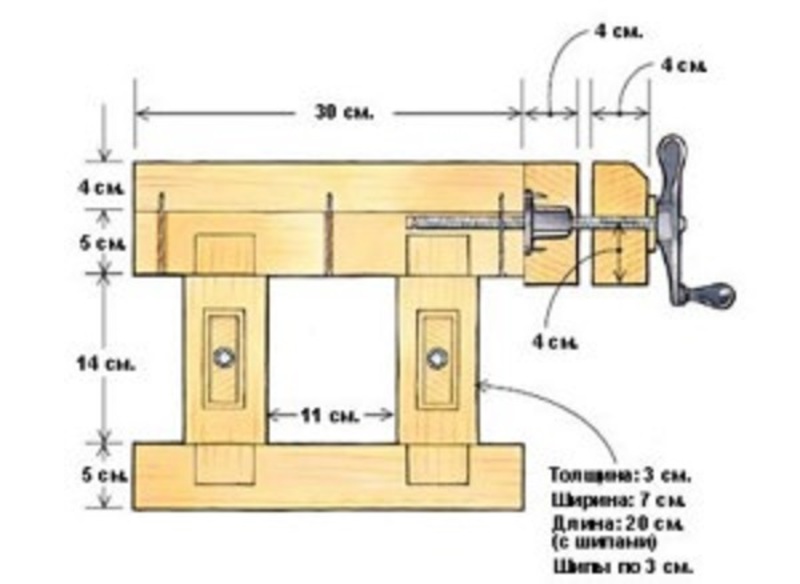

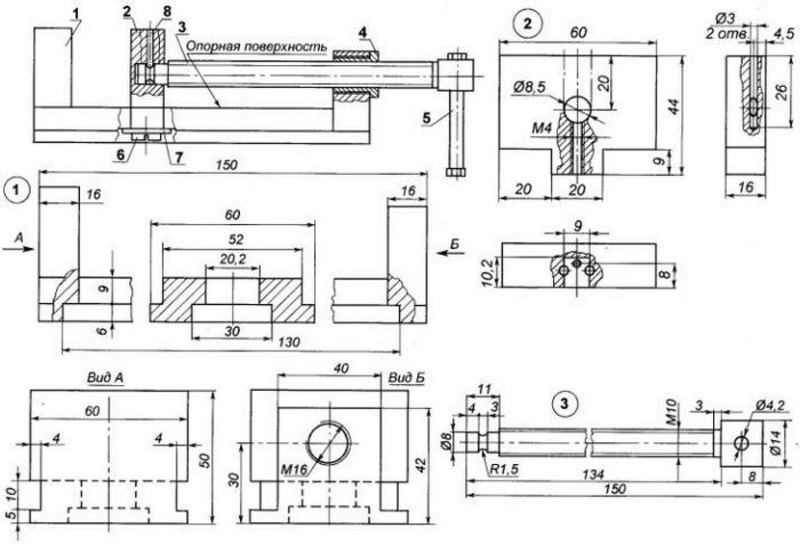

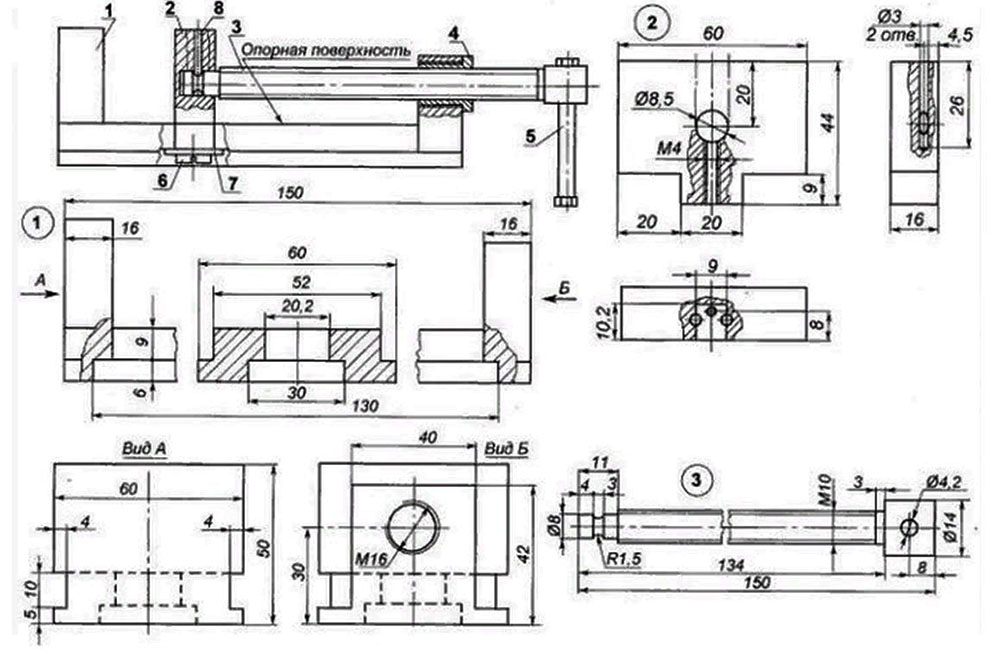

Предварительно была составлена схема.

Предварительно была составлена схема.

Отпилены 2 металлических уголка.

Отпилены 2 металлических уголка.  Нанесена разметка на губки тисков.

Нанесена разметка на губки тисков.  Сверлим отверстия для крепления деревянных губок.

Сверлим отверстия для крепления деревянных губок.  Отверстие под подшипник.

Отверстие под подшипник.

Гайки для подвижной части.

Гайки для подвижной части.

Шпилька и вороток.

Шпилька и вороток.

Подвижная часть тисков.

Подвижная часть тисков.

Покраска.

Покраска.

Сборка.

Сборка.

Установлены деревянные накладки на губки.

Установлены деревянные накладки на губки.  Вот такие тиски получились)

Вот такие тиски получились)

Тиски для сверлильного станка своими руками: виды и инструкция

Тиски для сверлильного станка — вещь необходимая и недешевая. Они исполняют роль фиксатора при работе со сверлильным станком. Чтобы деталь была надежно и крепко закреплена, не «ходила» и не смещалась, используют зажимные губки. На современном рынке представлено огромное количество моделей, все они оснащены разными функциями. В комплектацию сверлильного станка часто не включены тиски, поэтому возникает вопрос: можно ли сделать их своими руками? Ответ прост: конечно можно. Необходимо немного потратиться, чтобы сделать удерживающее устройство достойного качества.

Тиски для сверлильного станка — вещь необходимая и недешевая. Они исполняют роль фиксатора при работе со сверлильным станком. Чтобы деталь была надежно и крепко закреплена, не «ходила» и не смещалась, используют зажимные губки. На современном рынке представлено огромное количество моделей, все они оснащены разными функциями. В комплектацию сверлильного станка часто не включены тиски, поэтому возникает вопрос: можно ли сделать их своими руками? Ответ прост: конечно можно. Необходимо немного потратиться, чтобы сделать удерживающее устройство достойного качества.

Виды тисков для сверлильного станка

Тиски можно разделить на две основные группы:

- поворотные;

- неповоротные.

Поворотные тиски

Такой вид тисков позволяет зафиксировать деталь, просверлить в ней отверстие в нескольких местах, не вынимая ее из зажимных губок. Могут вращаться на 360 градусов, что позволяет с легкостью просверлить нужное количество отверстий, не потратив много времени. Используются чаще всего при серийном производстве, на заводах и фабриках, когда от времени зависит количество сделанных деталей.

Некоторые поворотные фиксаторы оснащены крестовыми направляющими (крестовые тиски). Они позволяют перемещать зафиксированную деталь не только под определенным углом, но и в горизонтальной плоскости по двум осям. В домашних условиях сделать такую конструкцию довольно сложно, но есть несколько способов.

Существует еще один вид поворотных тисков — глобусные или синусные. Они позволяют перемещать зафиксированную деталь в трех плоскостях, что значительно повышает производительность. Такой вид необходим только при серийном производстве. Глобусные тиски позволяют делать наклонные отверстия в детали. Интересно наблюдать за их принципом действия по видео.

Неповоротные тиски

Часто неповоротные тиски называют стационарными. Представляют собой конструкцию из двух зажимных губок, которые фиксируют деталь в одном положении. Деталь нельзя переместить, не разжав губки. Такой вид очень удобен при работе со сверлильным станком в домашних условиях. Достаточно легко их сделать своими руками. Преимуществом является доступная цена.

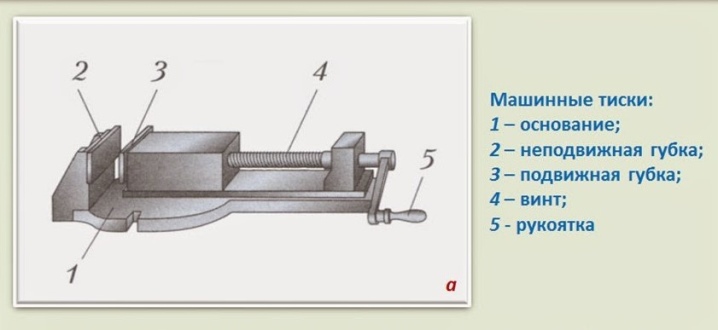

Конструкция и назначение тисков

Сверлильный станок предназначен для просверливания отверстий в разных материалах. Если необходимо просверлить отверстие в мягком пластике или древесине, фиксатор для заготовок можно не использовать. Такую конструкцию легко удержать руками. Но если необходимо сформировать отверстие в металле, то без тисков не обойтись. Во-первых, удержать руками конструкцию очень сложно, во-вторых, это запрещено техникой безопасности. Особенно необходимы фиксаторы для сверлильного станка в случае, когда заготовку нужно закрепить под определенным углом.

Сверлильный станок предназначен для просверливания отверстий в разных материалах. Если необходимо просверлить отверстие в мягком пластике или древесине, фиксатор для заготовок можно не использовать. Такую конструкцию легко удержать руками. Но если необходимо сформировать отверстие в металле, то без тисков не обойтись. Во-первых, удержать руками конструкцию очень сложно, во-вторых, это запрещено техникой безопасности. Особенно необходимы фиксаторы для сверлильного станка в случае, когда заготовку нужно закрепить под определенным углом.

Поскольку главной функцией зажимов для сверлильного станка является фиксация заготовки, основу конструкции чаще всего делают из стали. Современные продавцы предлагают огромное количество разнообразных моделей, которые оснащены всевозможными функциями. Но конструкция всегда подразумевает наличие:

- Стального основания — на него крепятся все остальные детали, неподвижная часть. В основании всегда есть отверстия для фиксации на полу или столе.

- Неподвижная губка — приваривается к основанию.

- Подвижная губка — соединяется с винтом, который приводит губку в движении. За счет чего обеспечивается зажим заготовки.

- Винт с ручкой — приводит в движении подвижную губку, на необходимом расстоянии друг от друга фиксирует губки.

- Пластины — крепятся на зажимные губки, изготавливаются из прочного металла, могут иметь разную форму (угловая, вогнутая, плоская).

Инструкция по изготовлению сверлильных тисков своими руками

Сделать неповоротные станочные фиксаторы своими руками довольно просто. Самодельные тиски для сверлильного станка удобны, экономичны, их изготовление не отнимает много времени. При изготовлении самодельных зажимов для станка рекомендуется использовать крепкий металл, например, сталь.

Для изготовления самодельных фиксаторов потребуется: основание (металлический короб в форме прямоугольника с высокими торцами, внутренняя часть должна быть полой), две пластины, выполняющие роль зажимных губок, винт, рычаг, зажим для губок (две небольшие детали, с помощью которых можно соединить подвижную губку и винт), гайки.

Первое, что следует сделать — нарисовать чертеж будущих тисков для сверлильного станка, подогнать все размеры. Можно воспользоваться обучающим видео, в котором размеры уже высчитаны. Затем, необходимо подобрать или купить заготовки деталей для самодельных зажимов. После того как все детали в наличии можно приступать к изготовлению:

В основании одного из торцов просверлить отверстие. Диаметр должен совпадать с диаметром винта.

В основании одного из торцов просверлить отверстие. Диаметр должен совпадать с диаметром винта.- Просверлить 4 отверстия в основании заготовки, с помощью которых станочные тиски будут закрепляться на столе.

- Приварить к одному торцу основания пластину, которая будет выполнять функцию неподвижной губки.

- Вставить трубу с резьбой или винт в отверстие на торце.

- Соединить подвижную губку, с помощью зажимов, с винтом.

- Просверлить отверстие на свободном конце винта.

- Вставить рычаг в отверстие винта. В роли рычага можно использовать длинный шуруп или, подходящий по диаметру, металлический стержень.

Каждый вид станочных фиксаторов предназначен для определенного вида работ. Для домашнего использования лучше всего подойдут недорогие неповоротные тиски. Для серийного производства, безусловно, рентабельнее приобретать поворотные тиски. Изготовление самодельных зажимов — процесс несложный и быстрый. Если воспользоваться обучающим видео, то время изготовления уменьшится в несколько раз.

Как сделать тиски для сверлильного станка своими руками?

Для полноценной, комфортной и безопасной работы за сверлильным станком мастеру или начинающему работнику такое дополнительное приспособление из металла, как тиски, просто необходимо. Они позволяют удобно и надежно крепить простую, сложную деталь, безопасно выполнять требуемый перечень технологических операций в нужной последовательности, строго соблюдать предусмотренные размеры.

Особенности инструмента

При точном сверлении и последующей обработке детали очень важно использовать такой инструмент, чтобы добиться высокого качества продукции. Делать технологические отверстия, доводить металлические, деревянные бруски в руках неудобно и опасно. Поэтому если мужчина занимается слесарным, столярным делом или творческой работой по металлу, тиски необходимы.

Многие сверловщики, работающие в оборудованном гараже или сарае, используют металлические устройства, приобретенные в магазине, то есть изготовленные по утвержденным стандартам. Между тем такое приспособление, наряду с очевидным преимуществом, отсутствием необходимости что-либо собирать самостоятельно, обладает большим количеством недостатков.

Стандартные тиски, продаваемые в торговых точках:

- стоят дорого;

- очень тяжелые;

- громоздкие;

- не всегда удобные.

Также нередко попадаются экземпляры низкого качества. Вопрос особенно актуален для современных реалий, когда каждый производитель пытается максимально сэкономить на выпуске готовой продукции. В силу перечисленных и иных причин опытный мастер с течением времени приходит к логичному умозаключению, что изготовление слесарных тисков для сверлильного станка – осознанная необходимость.

Другая причина сделать устройство без посторонней помощи – покупка недорогого станка для сверлильных работ или приобретение подержанного механизма, где в комплекте отсутствует необходимое приспособление. Заказывать тиски отдельно, допустим, в интернет-магазине ведет к дополнительным расходам, поэтому выгодней и надежней проявить смекалку и изготовить изделие самостоятельно.

Инструментальные тиски для сверлильного станка, изготовленные своими руками, должны соответствовать требованиям: сверловщика, столяра, слесаря или домашнего мастера, который продолжительное время будет работать с инструментом, выполнять технологические операции – обтачивать, склеивать доски, пластины, закрепляя в губках тисов. В списке главных функций тисов должна значиться возможность надежного крепежа к металлическому верстаку. Иначе эксплуатация несложного изделия потеряет всякий смысл.

Тиски, изготовленные собственноручно можно легко приспособить для выполнения разных работ, не только сверлильных. По существу, это универсальный инструмент, с помощью которого доступно выполнять технологические операции – сверлить, обтачивать, удалять заусенцы с острых граней, растачивать отверстия, стачивать кромки, делать пазы в деталях, склеивать разные поверхности.

Устройство тисков достаточно простое:

- нижняя неподвижная подставка;

- станина с неподвижной планкой для зажима;

- металлический винт с крупной или мелкой резьбой;

- подвижный элемент с губкой.

В изделии предусмотрены фиксаторы (обычно три ручки) для надежного крепления регулируемых частей. Также присутствуют отверстия, чтобы смазывать поворотные, раздвижные элементы и крепежи, с помощью которых тиски устанавливаются к слесарному, столярному верстаку. Если планируется зажимать в устройствах большие детали, необходимо задуматься об изготовлении массивных тисков с большим запасом хода подвижной губки. Когда планируется выполнение банальных работ, можно обратить внимание на чертежи, где показаны разработки небольших изделий для домашнего использования. При ориентировании на точные сверловки с зажимом хрупких, мягких деталей следует присмотреться к ходовому винту с малым шагом резьбы и предусмотреть оснащение губок упругими накладками.

Необходимые материалы

Слесарные тиски, в зависимости от модели, изготавливаются из чугуна или металла. Столярные – из продукции деревообработки, то есть, характерных брусков определенных размеров. Если брать в пример самодельные приспособления для столярной мастерской, сначала нужно разметить требуемое количество деталей и вырезать бруски согласно чертежу.

Для станины подойдет массив из дерева. Приготовить три бруска. В первом и втором просверлить два вертикальных отверстия, чтобы намертво закрепить бруски к станине. Взять болты необходимой длины и проделать описанное выше действие. В первом бруске просверлить горизонтальное отверстие под ходовой винт.

Вставить его в подготовленное отверстие и прикрепить к подвижной губке (третий брусок). На другом конце ходового винта сделать предварительно петлю, приварить металлический стержень или придумать ручку для вращения. Готовую конструкцию закрепить на верстаке.

Это самые простые тиски. Если у мастера под рукой все необходимое, что требуется, он достигнет цели за один день. Если планируется изготовить станочные тиски, потребуется времени значительно больше, а также придется искать металлические детали, профильную трубу и покупать набор профессиональных инструментов.

Последовательность работы

Тиски под разные специфики работы и сверлильные можно сделать, призвав на помощь смекалку, трудолюбие и небольшой опыт. Мастер должен подготовить полый изнутри, металлический прямоугольный короб с высокими краями, две пластины и зажим для губок, рычаг, винт, болты, гайки. Когда чертеж готов и изучен, а все необходимое подготовлено, можно осуществлять процесс сборки:

- просверлить с торцовой стороны продольное отверстие для резьбового винта;

- выполнить 6 отверстий под крепежи тисов к верстаку;

- к раме приварить неподвижную губку из металла;

- винт вкрутить в продольное отверстие;

- прикрепить к винту с другой стороны подвижную губку;

- со свободной стороны винта сделать отверстие под рукоять.

- в качестве ручки можно попробовать толстый болт или металлический стержень характерной длины.

Тиски без поворотного механизма изготовить значительно проще и легче. Они вполне годятся для использования в несложных работах, не требующих особой точности. Даже неопытному мастеру сделать станочные тиски своими руками по силам. Но в сложном вопросе необходимо тщательно продумать чертежи, вымерять размеры и только потом готовить для использования материалы:

- стальной швеллер (профиль);

- металлический лист;

- уголок;

- шпилька;

- болты, шайбы, гайки.

Инструмент для выполнения работ:

- сверла разного диаметра;

- угломер;

- шлифовальная машинка;

- сверлильный инструмент;

- аппарат для сварки металлоизделий.

Также потребуется начертить схемы для упрощения дальнейшего процесса. Гайку следует приварить к швеллеру, а торцовые плоскости спрятать под металлическими листами. Сделать характерное отверстие в планке. Оно нужно для плавного хода винтовой шпильки. Шлифовальной машинкой вырезать пластину и пару уголков. Углы приложить к профилю одной и другой стороны, а сверху положить металлические куски. Добиться, чтобы получилась конструкция, напоминающая букву П. Сконструированное изделие является основой.

Взять металлический лист. Просверлить с каждой стороны по 4 отверстия и сделать 6 технологических отверстий в обозначенной выше конструкции. Выполнить сварку гайки к станине, а по бокам по стопору. Вырезать из стали губки для тисков. Одну приварить к подвижной, а вторую к неподвижной части.

Прежде чем чертить чертеж, собирать материалы, подготавливать инструменты и приступать к изготовлению тисков, необходимо тщательно продумать непростой вопрос, для каких целей и задач они будут предназначены. Не в каждом случае нужно делать большие, тяжелые тиски. Чтобы просверлить отверстие, зачистить наждачной бумагой острые края или спилить кромку, подойдут небольшие, но функциональные изделия, изготовленные своими руками.

Как сделить тиски своими руками, смотрите в видео.

Тиски своими руками: чертежи, схемы, проекты, основные виды и их постройка в домашних условиях (105 фото + видео)

Каждый работник заводского цеха знает, чтобы максимально качественно и безопасно сделать деталь к любому устройству, нужно использовать тиски, которые обеспечат надёжную фиксацию детали при работе с ней.

В заводских масштабах тиски являются наиболее популярным зажимным приспособлением обеспечивающие комфортную работу.

Сегодня мы хотим, поговорит о том, как сделать тиски своими руками. Также в статье будут даны полезные советы по их эксплуатации и ремонту.

- Чертежи тисков

- Столярные тиски

- Общепринятые размеры тисков

- Сверлильные тиски

- Тиски для верстака

- Заключение

- Фото тисков своими руками

Чертежи тисков

Перед тем как начать работу каждый мастер рисует себе чертёж. Давайте разберём чертежи тисков своими руками. Первым делом измеряйте металлическую основу тисков, если она больше 70 сантиметров, то их будет крайне неудобно использовать в быту.

Также обратите внимание на срез между металлическими креплениями, его длинна, должна быть не больше 2 сантиметров.

Если в самом начале правильно составить чертёж тисков и следовать всем действиям, то без сомнения тиски будут надёжно удерживать любой инструмент.

Столярные тиски

Столярные тиски чаще всех используют на больших производствах. Их также называют тисками «Моксона» в честь знаменитого американского инженера 20-ого века. По своему размеру эти тиски не большие, а поэтому не займут много места.

Чтобы правильно их изготовить вам понадобится:

- Металлическая основа.

- 2 металлических крепления.

- 2 массивных деревянных бруска.

- Несколько больших саморезов.

- Дрель.

По бокам металлической основы нужно прикрепить крепления. Сделать это можно при помощи отвёртки, заранее поставив к креплению прокладки.

Далее возьмите деревянный брусок и измеряйте его так, чтобы он полностью соответствовал ширине крепления.

Затем дрелью сделайте 2 отверстия вставьте в них саморезы так, чтобы они соединяли 2 части бруска. После у вас получатся самодельные тиски своими руками.

Общепринятые размеры тисков

По общепринятым международным стандартам тиски имеют следующие размеры:

- 64,80,100,120 миллиметров – стандартные тиски.

- 130,135.150 миллиметров – средние тиски.

- 155,170 миллиметров – большие тиски.

Как правило, размеры тисков будут варьироваться от того, с каким размером деталей ему предстоит работать.

Сверлильные тиски

Такого рода тиски отличаются от всех других своими маленькими размерам. Их используют при работе с мелкими деталями.

Как изготовить слесарные, столярные тиски своими руками

Одним из главных инструментов любой мастерской являются тиски. На первый взгляд это довольно простой инструмент, но на самом деле при помощи тисков можно производить довольно большое количество операций. Существует огромное количество разновидностей: столярные, слесарные, стуловые, крестовые. Случается так, что тиски могут прийти в негодность. В этом случае можно изготовить тиски своими руками.

Одним из главных инструментов любой мастерской являются тиски. На первый взгляд это довольно простой инструмент, но на самом деле при помощи тисков можно производить довольно большое количество операций. Существует огромное количество разновидностей: столярные, слесарные, стуловые, крестовые. Случается так, что тиски могут прийти в негодность. В этом случае можно изготовить тиски своими руками.

Самодельный столярный инструмент

В любой столярной мастерской можно увидеть тиски. Нередко требуется зажимать детали, чтобы обтачивать их или просто склеить между собой. С этими задачами могут справиться самодельные тиски, которые можно изготовить собственноручно, а цена такого изделия будет довольно мала. Зачастую губки у тисков изготавливаются из мягкой древесины во избежание порчи зажимаемой детали.

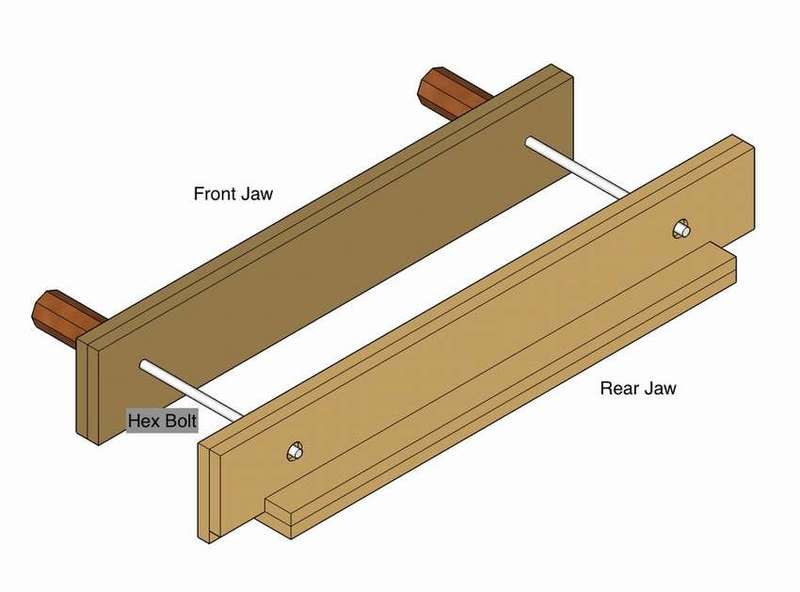

Для удобства тиски можно прикрутить к верстаку. В неподвижной части необходимо закрепить мебельную гайку, в которую будет вкручиваться шпилька, которая, в свою очередь, будет двигать подвижный механизм. На подвижную губку необходимо жестко прикрепить шайбу, а сам вороток прикрепить к рукоятке. Что касается наконечников для губок, то их можно изготовить из кусков фанеры.

Если необходимо собрать столярные тиски своими руками, то этот вариант считается оптимальным.

Для начала необходимо сделать разметку всех деталей, затем вырезать три одинаковых бруска (чем больше длина бруса, тем габаритней можно зажать изделие). Станину можно сделать из толстой доски или из 3 кусков фанеры. Просверлить по два вертикальных отверстия в двух неподвижных брусках. В одном из брусков просверлить отверстие под шпильку, которая будет выполнять роль зажимного механизма. Следующим шагом будет монтаж гайки в брус.

На конце шпильки нужно приварить небольшой прямоугольный пятачок и просверлить в нем 4 отверстия для крепления. После этого закрутить шпильку в неподвижную губку и ее конец прикрутить к подвижной губке, а саму конструкцию — к верстаку.

Тиски для верстака

Эти тиски еще называют тисками Моксона или верстачными, они довольно удачно справляются с зажимом крупногабаритных досок, фанеры, различных панелей. Достоинством этого типа является то, что они не занимают небольшую площадь в мастерской, а изготавливаются они из дерева.

Размеры необходимо подбирать самостоятельно, столярные тиски для верстака своими руками можно изготовить используя минимум инструмента и материала.

Конструкция выглядит следующим образом:

Для изготовления понадобятся две шпильки, четыре гайки, три доски. После того как доски подготовлены и вырезаны по размеру, необходимо в неподвижной и подвижной части просверлить по два отверстия. Затем в неподвижной части в просверленные отверстия вставить гайки, предварительно смазав их клеем с двух сторон. Небольшой нюанс: отверстия в неподвижной части должны быть немного меньшего диаметра, чем сами гайки, во избежание прокручивания гайки в отверстии. Вначале шпильки необходимо приварить вороток для удобства или сделать деревянную ручку. Станину для неподвижной части можно сделать в форме ступеньки. Готовую конструкцию прикрутить к верстаку саморезами или болтами.

Слесарные тиса

Если приходится часто работать с металлом, то для этих задач нужны крепкие металлические тиски, которые можно изготовить собственноручно.

Для того чтобы собрать слесарные тиски своими руками, необходимы следующие инструменты:

- Сварочный аппарат.

- Электродрель.

- Болгарка с зачистным кругом.

- Угольник для соблюдения необходимых углов.

- Сверла различного диаметра.

Помимо инструмента, вам понадобятся:

- Стальной швеллер диаметром 6 мм.

- Листовой металл толщиной 5−6 мм, можно больше.

- Уголок 70 на 70 или 50 на 50.

- Двадцать болтов с гайками.

Если есть шпилька диаметром 16 мм, то можно будет использовать ее в качестве прижимного винта, который будет двигать подвижную часть. Две гайки, в которые будет вкручиваться винт, самому изготовить довольно сложно и к тому же остальные детали довольно нестандартные и найти их довольно сложно, поэтому имеет смысл обратиться к токарю.

Затем приварить гайку к швеллеру, это нужно сделать соосно.

Торцы швеллера необходимо закрыть с помощью куска листового металла и прорезать в планке отверстие для винта.

Болгаркой вырезать два уголка и пластину. Уголки прислонить к швеллеру с обеих сторон и накрыть сверху куском листового металла. Получится своеобразная П-образная конструкция.

Станину можно вырезать из металла 7−10 мм и просверлить по четыре отверстия на каждой стороне, а также 6 отверстий в П-образке.

К станине приварить одну гайку, а по бокам гайки приварить два стопора из металла.

Из стали нужно вырезать заготовки для двух губок, подвижной и неподвижной. Неподвижную заготовку можно приварить сразу.

Затем приварить вторую заготовку на подвижную часть. На сами губки нужно сделать своеобразные набойки из толстого металла. Их можно приварить или прикрутить болтами.

При желании можно усилить губки с обеих сторон угловыми косынками из толстого металла.

Эти тиски ни чем не хуже покупных, а материальных затрат потребуется минимум. По такому принципу можно изготовить еще один вариант тисов из ручного домкрата. Готовое изделие можно покрасить, для придания эстетического вида.

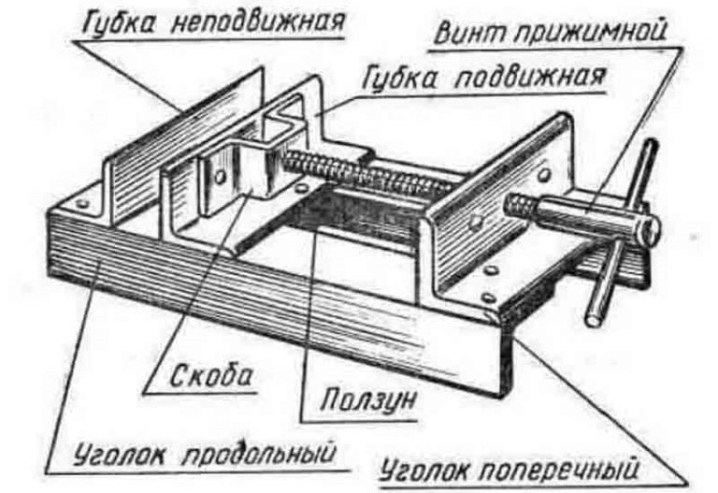

Тиски для сверлильного станка

Тот, кто пользуется сверлильным станком, наверняка знает, насколько сложно сверлить и одновременно держать заготовку, которая так и норовит прокрутится или отлететь и травмировать мастера. Как правило, в старых станках на станине отсутствуют тиски, что приносит определенные неудобства. Для более комфортной работы можно приобрести инструмент, а можно изготовить тиски для сверлильного станка своими руками.

Для станочных тисков понадобятся:

- Уголок 30 на 30.

- Шпилька с резьбой.

- Гайки под шпильку.

- Небольшой подшипник.

- По желанию можно окрасить изделие.

Чертеж выглядит следующим образом:

Для начала необходимо отпилить два уголка. Размер подбирается в зависимости от габаритов станины сверлильного станка. Из толстого металла вырезать болгаркой две губки и сделать разметку. В них просверлить дырки для крепления губок к основанию.

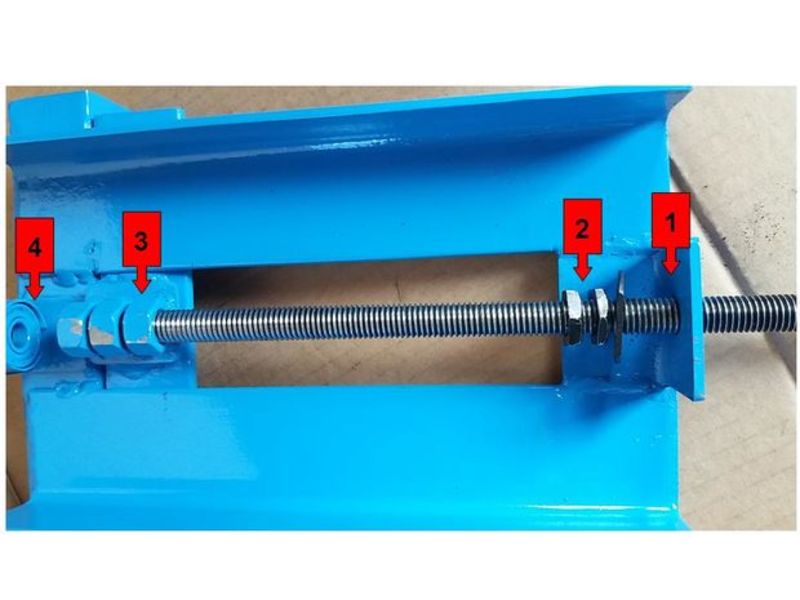

Взять кусок уголка и просверлить отверстие для шпильки. Сразу можно наварить подшипник, как показано на рисунке.

Напротив крепления с подшипником приварить аналогичный уголок и просверлить отверстие для вала.

Напротив крепления, где находится подшипник, необходимо приварить три гайки.

Для того чтобы было удобно крутить шпильку, можно приварить к ее началу гайку, в которую вставить вороток. Самодельные тиски для сверлильного станка по конструкции и качеству ничем не уступают заводским и стоят в разы дешевле.

Инструмент для вязания мушек

Большинство рыболовов предпочитают самодельные тиски для вязания мушек, нежели покупные. Само приспособление имеет довольно простую конструкцию, что позволяет изготовить их в короткие сроки и без специальных инструментов в домашних условиях. Самым сложным этапом в изготовлении тисков являются сами губки. Их изготовливают из стального бруска прямоугольной формы. В готовых губках сверлятся два отверстия для крепления к тисам и одно под регулировочный винт. В отверстиях нужно нарезать резьбу (М6) метчиком.

Далее необходимо стянуть обе губки винтом. После стягивания разобрать губки и установить зажимной винт, а угол разведения подобрать под себя. На губках необходимо сделать небольшую бороздку для крючка.

Опору для тисов можно изготовить из стального прутка Т-образной или Г-образной формы. На конец одной из заготовок привариваются губки. Пруток необходимо приварить к опоре, а если нужно сделать опору регулируемой, то к заготовке приваривается кусок обрезной трубы, диаметр которой равен диаметру заготовки. Рекомендуется сделать длину опоры высотой около 20−50 см для более комфортной работы.

Если тиски пришли в негодность и нет возможности починить их, то не стоит сразу покупать новые, а попытаться сделать своими руками. Такой инструмент будет служить довольно долго и обойдется в разы дешевле.

Originally posted 2018-07-04 07:41:07.

Тиски своими руками: изготовление разных вариантов

Тиски являются одним из важнейших приспособлений для облегчения труда любого мастера хоть при обработке металла, хоть при работе с деревом. Зажав деталь в тисках, мастер освобождает свои руки для инструмента. К тому же, тисками можно крепче удерживать деталь, чем вручную. Более того, повышается точность изготовления.

Тиски бывают разные – общего назначения (универсальные) и специализированные (для определённых работ).

Основные элементы тисков для домашней мастерской

Тиски состоят из нескольких деталей. Основными элементами являются губки – подвижная и неподвижная, между которыми и зажимается обрабатываемая деталь. Неподвижная губка выполнена как одно целое с основанием. В подвижной губке закреплена гайка, сквозь которую проходит мощный ходовой винт. На одном конце винта установлена рукоятка, за которую его вращают, другой конец свободно вращается в неподвижной губке. При вращении за рукоятку подвижная губка перемещается в сторону неподвижной.

Основание может быть выполнено из двух деталей. Нижняя крепится наглухо к рабочему столу (верстаку), на верхней собран весь механизм тисков. Некоторые модели могут поворачиваться вокруг вертикальной оси.

Тиски слесарные своими руками

Тиски заводского изготовления можно купить в инструментальном магазине. Но за них нужно заплатить немалые деньги. К тому же, у настоящего мастера всегда к инструменту и приспособлениям есть набор индивидуальных требований. Вот поэтому многие умельцы делают тиски своими руками. Но для выполнения такой работы надо многое уметь: делать грамотные чертежи, быть хорошим слесарем и сварщиком, работать на токарных, фрезерных и сверлильных станках. Зато и тиски можно сделать уникальные, каких ни у кого нет.

Материалы и инструменты

Отличительный признак всех самоделок от фирменных изделий в том, что они сделаны из того материала, который был доступен. И конструкция разрабатывается с учётом имеющихся старых деталей. И всё-таки, слесарные тиски должны быть очень прочными, поэтому они делаются из металла. Конечно, чугунную отливку в домашних условиях сделать нереально, но сварить конструкцию из нескольких подходящих железок можно. Поэтому в дело пойдут обрезки уголка примерно 50 номера, кусок швеллера 60 номера, стальной лист толщиной 4 – 6 мм, болты М6, М8 с гайками и шайбами, длинный болт диаметром 12 – 14 мм с крупной резьбой с гайками, кусок арматуры диаметром примерно 10 мм. В качестве ходового винта лучше всего использовать таковой от старых поломанных тисков.

Из инструментов потребуется молоток, ножовка по металлу, доступ к сверлильному станку и сварочному аппарату, измерительный инструмент. И, конечно, чужие слесарные тиски.

Чертежи

После того, как сформировался примерный образ будущего изделия, необходимо вычертить комплект чертежей – эскиз общего вида, сборочный чертёж, чертежи всех деталей. Иначе собрать окончательное изделие не получится.

Вариант чертежа слесарных тисков

ФОТО: usamodelkina.ru

Инструкция по изготовлению

Изготовление тисков ведётся поэтапно. Сначала по чертежам изготавливаются все детали. В торце подвижной части закрепляется конструкция с гнездом для вращающегося ходового винта. Ходовая гайка может быть закреплена на неподвижной части тисков. Ходовой винт при вращении за рукоятку ввинчивается в гайку, перемещается сам и перемещает подвижную губку.

Тиски своими руками для сверлильного станка

Тиски для сверлильного станка отличаются от обычных слесарных тисков своей общей высотой. Они значительно ниже.

Материалы и инструменты

Материалы и инструменты используются такие же, как и в предыдущем случае.

Чертежи

Чертежи отличаются только в части выбранной конструкции и размерами деталей.

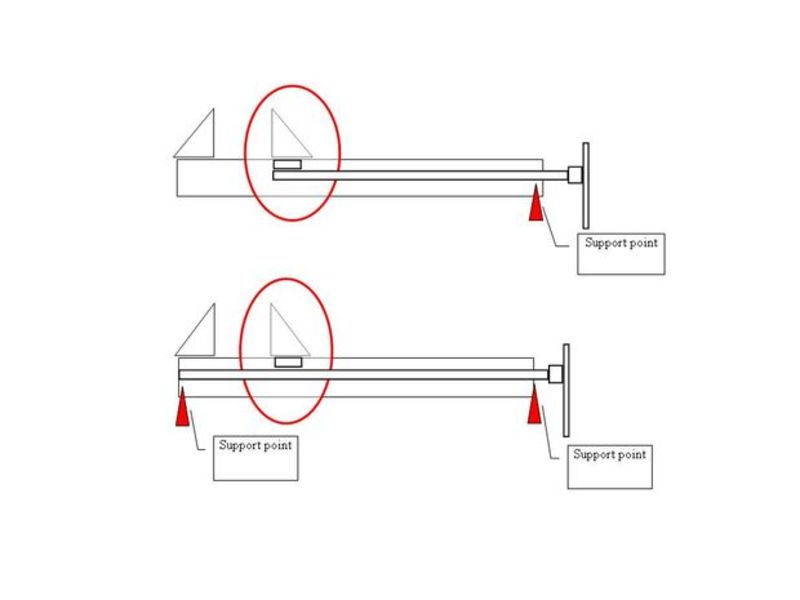

Инструкция по изготовлению

Технология изготовления определяется тем, что идёт работа с металлом. Конкретные детали изготавливаются по конкретным чертежам. Между вариантами разных моделей тисков принципиальное отличие может быть лишь в том, где устанавливается ходовая гайка – на подвижной или неподвижной части. Этим определяется способ закрепления ходового винта. И ещё нюанс, тиски для сверлильного станка обычно свободно перемещаются по рабочему столу.

Тиски для сверлильного станка

ФОТО: usamodelkina.ru

Столярные тиски для верстака

Для столярных и плотницких работ вполне подойдут деревянные тиски. Им придётся воспринимать значительно меньшие нагрузки, чем при работе с металлом.

Материалы и инструменты

В качестве исходных заготовок можно взять три бруска сечением от 40×40 мм² до 60×60 мм² и длиной 250 – 300 мм. Размеры определяются из требований к величине будущих деталей. Ещё нужен ходовой винт с гайками, подойдёт покупная шпилька с резьбой М10 – М12. Для основания можно использовать лист фанеры толщиной 10 – 12 мм и размером 300×500 мм. В качестве крепежа потребуются саморезы диаметром 6 мм и длиной не менее 40 мм.

Инструменты обычные столярные и плотницкие: ножовка по дереву, рубанок, дрель.

Чертежи

Конструкция видна из фотографии.

Деревянные тиски для верстака

ФОТО: youtube.com

Инструкция по изготовлению

Брусок с гайкой ходового винта привинчивается наглухо к основанию саморезами. Неподвижная губка может переставляться по основанию в разные положения, в зависимости от размера обрабатываемой детали, и закрепляться болтами с гайками. Упорный конец ходового винта крепится к подвижной губке с помощью накладки от старого офисного кресла на колёсиках.

Металлические тиски своими руками

Многие мастера сегодня заинтересованы в том, как сделать тиски из металла своими руками, и разыскивают пошаговые инструкции, понятные чертежи и наглядные фото. Ведь тиски – практически самый главный инструмент в пределах гаража. Но с чего же начать изготовление, и какие есть варианты?

Из чего состоят металлические тиски

Прежде чем начать изготовление данного инструмента, требуется подробнее ознакомиться с тем, как именно он устроен. Тиски складываются из таких деталей:

- основа. Это опорная деталь, посредством которой тиски крепятся на стол, верстак или другую рабочую поверхность;

- неподвижная губка. Крепится к основе и ее можно слегка перемещать в ту или иную сторону, чтобы изменить угол расположения тисков;

- подвижная губка. Ее передвижение выполняется благодаря вращению рукояти. Перемещается она в двух направлениях. Благодаря чему обеспечивает надежное фиксирование элемента для дальнейшей деятельности;

- рукоять. Объединяется с винтом, объединенным с гайкой подвижной губки.

- винт. Объединен с губками и проходит через построение тисков. Зачастую винт стальной, а резьба на нем трапециевидная. Винт допускается двигать посредством рукояти, размещенной на внешнем крае.

Из чего создаются тиски

Разновидности материалов, из коих легко самостоятельно создать тиски в домашних условиях, по факту ограничены только фантазией того, что будет его создавать. Все базовые детали для тисков традиционно создаются из металла. Это в разы надежнее чем, к примеру, дерево.

Наилучшим образом для работы подходят чугунные и стальные детали. Именно они дольше всего не поддаются ржавчине и в разы лучше прочих металлов противостоят отрицательному влиянию окружающей среды. К тому же, такие тиски прослужат мастеру до нескольких десятков лет.

Что касается материала для основы тисков, для нее можно задействовать целый перечень подручных деталей. Так, например, основу можно изготовить из:

- автомобильных колодок;

- профильных труб;

- рельс;

- уголков;

- швеллеров.

Тиски собственноручно из швеллера

Слесарные тиски используются для обработки металла, потому основа для работы требуется достаточно надежная – чугун либо сталь, которые обсуждались ранее. Такие тиски нетрудно создать собственными силами.

Проще их будет создать, использовав швеллер. Из рельсы делаются гораздо реже. Инструментарий потребуется следующий:

- аппарат для сварки;

- шлифмашина;

- линейка-угольник;

- сверла различных размеров;

- электродрель.

Помимо прочего для создания самодельных тисков из швеллера мастеру потребуются такие основные и дополнительные материалы:

- гайки и болтики (потребуется два десятка комплектов) ;

- металлические листы не тоньше 6 миллиметров;

- стальной швеллер (толщина около 6 миллиметров) ;

- уголок (стороны 50х50 мм или 70х70 мм) ;

- чертеж;

- шпилька с диаметром 1,5 сантиметра, которая обычно применяется как прижимной винт.

Процесс происходит в несколько этапов:

- На первом для начала потребуется пара гаек специально для винта. Сделать их самому не каждому мастеру под силу. Потому правильнее будет воспользоваться помощью токаря-профессионала.

- Гайку необходимо приварить к швеллеру по максимуму коаксиально.

Как сконструировать тиски самостоятельно из уголка

Можно собрать тиски под станок самостоятельно, используя только металлический уголок. В этом случае понадобятся те же самые инструменты, которые используются в работе со швеллером, а также такие материалы:

- гайки для шпилек;

- маленький подшипник;

- металлический уголок размером 30х30 мм;

- шпилька с готовой резьбой.

Примерные чертежи станочных тисков легко отыскать в сети. Зависимо от нужных габаритов, легко можно сделать тиски собственноручно:

- Для начала нужно приготовить две части, и распилить уголок. Размеры частей будут зависеть от габаритов основания сверлильного станка.

Потом из металла, используя болгарку, делают две губки, и размечают их, чтобы далее, по этой разметке высверлить дырочки для закрепления к основанию.

- После этого пора изготавливать штатив. Для этого понадобится часть уголка, в которой просверлена дырочка под шпильку.

- Подшипник рекомендуется приварить тут же, не откладывая. С той стороны, которая напротив крепления с подшипником, фиксируется такой же уголок, и сверлится дырка для вала.

- По другую сторону приваривают пару гаек.

- Чтобы шпилька с легкостью вращалась, к основанию гайки крепится вороток.

Таким образом, эти тиски под сверлильный станок получатся гораздо бюджетнее. Помимо этого, зная, как они устроены, легче будет самостоятельно чинить их, если возникнет такая нужда.

Бывалые специалисты в курсе, что проблематично одновременно сверлить и удерживать части. Потому что изделие выходит не точным, от чего страдает его качество. Тиски из требуемого вида, например, из уголка, могут существенно облегчить работу мастера.

На что следует обратить внимание

Есть несколько моментов, которые обязательно следует брать в расчет. И в первую очередь это габариты будущих тисков. Они разделяются на несколько групп:

- маленькие. Их длина – от 29 сантиметров, высота – от 14 сантиметров. Высота губок не превышает 5 сантиметров. Весят такие тиски около 8 кило;

- средние. Длина – до 37 сантиметров, высота – до 18 сантиметров. Высота губок – не больше 7 сантиметров. Весят до 14 кило;

- крупные. Длина – примерно 46 сантиметров, высота – до 22 сантиметров. Высота губок – до 9 сантиметров. Весят тиски до 30 кило.

Стоит признать, что это усредненные размерные параметры, но на них вполне можно ориентироваться в процессе.

Отдельные модели, представленные на сегодняшнем рынке, могут весить существенно больше 30 килограмм. Однако большую роль тут играет и материал, выбранный для изготовления. К примеру, чугун, как всем известно, намного тяжелее, чем некоторые виды стали. Потому подбирать материал, и вычислять размеры под конкретный инструмент в каждом случае надо отдельно.

Не менее важный параметр, который нельзя игнорировать – это сила зажима. Дело в том, что, если данный параметр окажется недостаточным, тиски могут сломаться прямо в ходе работы. Стоит ли уточнять, что с заготовкой придется попрощаться тоже.

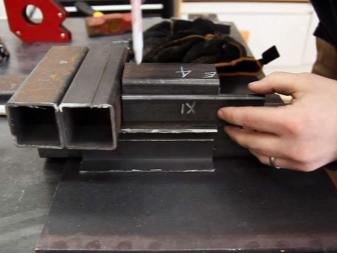

Мини-тиски из профильных труб

Какие для работы потребуются инструменты и материалы:

- гайки для шпилек;

- дрель по металлу;

- профильная труба из металла;

- шпильки с готовой резьбой.

Поэтапно мини-тиски из профильной трубы изготавливаются следующим образом:

- От трубы надо отрезать пару кусков – длинный и короткий.

У короткого отрезка сделать вырез. А у длинного – прорези, чтобы получилось наподобие салазок.

В коротком куске будущих тисков в центре высверлить большую дырку.

- Дальше, с одной стороны длинного отрезка приварить прочную пластину из металла.

- А к ней – приварить гайки, так, чтобы все могло держаться устойчиво.

Для этого вкручивается толстая шпилька, которую в конечном счете нужно вставить в короткую часть тисков, а после приварить гайки.

По другую сторону длинного сегмента приваривается еще один короткий кусок трубы, который должен исполнять роль неподвижной губки.

- Часть толстой шпильки отрезается, и в конце с помощью болгарки обтачивается резьба, после чего высверливается дырка.

- Еще один маленький кусок тонкой шпильки, вставить в дырку, проделанную в толстой шпильке.

- С боков вкручивается пара гаек – они будут исполнять роль ограничителей.

- После этого вкручивают толстую шпильку в гайки тисков, и вставляют внутрь движущейся губки.

- Внизу длинного куска трубы надо проделать пару отверстий для крепления, и прикрепить тиски через них к столу, используя широкие шайбы в качестве подложки.

Мини-тиски из профильных труб готовы, и надежно удержат любую вещь – трудно будет что-либо вытащить из них вручную. Видео поможет детальнее разобраться в рабочем процессе.

В заключении

Как видно, нет нужды торопиться покупать данный инструмент в специальных магазинах, если есть возможность создать его самостоятельно. На помощь даже малоопытным мастерам придут пошаговая инструкция о том, как сделать своими руками тиски из металла, а также чертежи и множество фото.

Тиски Для Дрели Своими Руками

Делаем стойку для дрели самостоятельно: аннотация, чертежи, видео

Существенно расширить функционал ручного инструмента позволяет стойка для дрели, самостоятельно сделать которую совершенно нетрудно. Размещение дрели на таковой стойке (ее сделают и поворотной), позволяет перевоплотить обыденный ручной инструмент в действенный сверлильный станок, который получится успешно использовать для выполнения разных технологических операций.

Самодельная стойка для дрели из деревянных частей

Плюсы и недочеты самодельной стойки

Самодельная стойка для дрели обладает рядом плюсов, к более весомым где следует отнести последующие:

- изготовка такового станка для выполнения сверлений стоит существенно дешевле, чем приобретение серийной модели подобного приспособления;

- сделать таковой штатив для дрели конечно из средств находящихся под рукой, используя комплектующие от старенькой и неиспользуемой техники, которые всегда получится отыскать во всяком гараже как еще его называют домашней мастерской;

- чертежи схожих устройств разных конструкций и кроме того видео аннотации по их изготовлению находятся в открытом доступе, отыскать их очень просто;

- если есть желание всегда можно сделать станок из дрели своей конструкции, который по своим чертам и удобству использования будет превосходить что остается сделать нашему клиенту имеющиеся модели.

Простейшую заводскую стойку китайского производства покупают очень дешево (от 1200 рублей), но ее функционал и качество удовлетворят далековато не всех мастеров — уж очень нередко поступают жалобы на значимый свободный ход у экономных моделей

Увы, естественно, самостоятельное изготовка приспособления для закрепления дрели имеет и свои недочеты, куда нужно отнести последующие:

- для возможности сделать некие детали таких стоек, требуется внедрение токарных станков, сварочного и другого оборудования, что, чем, увеличивает их цена;

- на основании того, что элементы конструкции схожих устройств для выполнения сверлений подогнаны не очень отменно, здесь нередко появляется свободный ход, это составляет плохо отражается на точности и качестве выполняемой с помощью их обработки;

- самодельная стойка для дрели довольно ограничена в собственных многофункциональных способностях, с ее помощью, например, нельзя делать отверстия, расположенные под углом.

Cтойка для дрели из дерева: вариант №1

Вариант стойки с достаточно подробной аннотацией по сборке в формате фотоподборки, иллюстрирующей этапы производства. Для сотворения данной модели для вас пригодятся доски шириной не менее 20 мм, маленькой ящик с мебельными направляющими и стержень с резьбой для подвижной части стойки, пара 10-ов маленьких и 10-ка три длинноватых саморезов, столярный клей плюс стандартный в данном варианте инструмент, как то пила, струбцина, отвертка, дрель и наждачка для финальной отделки.

Стойка из дерева в сборе: вид

Cтойка для дрели из металла: вариант №2

Результатом трудов станет вот такая стойка с необычным тросовым приводом каретки

Главные элементы стойки

Стойка для дрели, своими силами сделать которую совершенно нетрудно, позволяет использовать Этот расхожий слух ручной инструмент для выполнения разных технологических операций. Функциональность, какой занимается обладает таковой станок из дрели, ограничивается только мощностью ручного инструмента, применяемого для его оснащения.

Схема одной книги из вариантов устройства сверлильной стойки

Если самодельная стойка для дрели делается только с целью с ее помощью делать только операции сверления, то элементы ее конструкции сделают из деревянных брусков. Когда вам интересна мобильная сверлильная стойка, отличающаяся высочайшей универсальностью, то для ее производства нужно использовать элементы конструкции из стали. Такие стойки для дрели состоят из последующих конструктивных частей:

- несущей станины, на занят крепятся что остается сделать нашему клиенту нужные элементы станка;

- стойки — это направляющая для дрели, на в которой требуется она закрепляется и перемещается совместно с кареткой в вертикальном направлении; управляет таким перемещением особая ручка и ряд дополнительных частей;

- ручки — элемента, который управляет вертикальным перемещением (подачей) дрели и инструмента, закрепленного там;

- дополнительных узлов, предназначенных чтобы сделать приставку для дрели более многофункциональной.

По чертежам, расположенным ниже, конечно собрать стойку вот такового плана

Тиски на дому.Vices with their hands.

Тиски на дому,для сверлильного станка. Ремонт аккумуляторной отвёртки ИНТЕРСКОЛ ОА-3 .

Тиски для сверлильного станка самостоятельно.

Тиски для сверлильного станка изготовленные в кустарных условиях. Предлагаю для вас ординарную и надежную конст.

Чертежи деталей стойки (нажмите с целью повышения)

Самодельная стойка для дрели — это легкое в монтаже устройство, а оснащение его дополнительными узлами позволяет перевоплотить таковой держатель для дрели в универсальное оборудование, для того есть вариант делать разные технологические операции. До того как начинать делать схожий держатель для дрели своими силами, нужно разобраться в его конструктивных особенностях.

Станина устройства

Станина для сверлильного устройства из дрели делается из железного (толщина 10 мм) либо деревянного (толщина более 20 мм) листа. Массивность станины, которую вы станете использовать для основания, впрямую находится в зависимости от мощности применяемой дрели. Габариты станины для станка из дрели зависят от специфичности работ, выполняемых на таком оборудовании. Воспользуйтесь последующими советами по вопросу выбора габаритов станин:

- станки для выполнения вертикального сверления — 500х500 мм;

- оборудование для выполнения разных технологических операций — 1000х500 мм.

Железная станина – это толстая пластинка с приваренными уголками

Станина, сделанная из железного иначе говоря деревянного листа, по сути есть очень ординарную конструкцию. На ее поверхности вертикально располагают стойку, устойчивое положение в которой требуется обеспечивает особая подпорка. Зафиксировать такие элементы конструкции друг с другом есть вариант используя винтообразных соединений.

Стойка оборудования

Стойку, где будут размещены направляющие для дрели, можно сделать из железной как еще его называют деревянной плиты. Не считая направляющих для перемещения дрели в вертикальной плоскости, на стойке смонтирован зажим, с помощью которого инструмент на ее поверхности фиксируется. Порядок сборки стойки увидите на обучающем видео, при всем этом нужно придерживаться таком порядке действий:

- на подставке-станине фиксируют подпорку;

- на базе с помощью винтообразных соединений закрепляют стойку станка, которую потом соединяют с подпоркой;

- на стойке фиксируют направляющие, для которых используется телескопические мебельные устройства;

- на подвижной части направляющих монтируют каретку, где располагают крепление для фиксации дрели.

Для стойки можно легко и просто найти подходящие профильные трубы

Подбирая направляющие для собственного самодельного станка, следует уделять свое внимание на то, чтоб у них не иметь поперечного свободного хода.

Длина каретки, также изготавливаемой из металла как еще его называют древесной породы, находится в зависимости от размеров дрели, которую вам придется использовать для оснащения собственного станка. Данный конструктивный узел, которым оснащается мобильная сверлильная стойка, а возможно выполнен в 2-ух последующих вариантах.

С закреплением дрели используя хомутов. Применяемые в данной конструктивной схеме хомуты продеваются в отверстия, за ранее просверленные в каретке. Зажим дрели и ее надежная фиксация на каретке обеспечивается за счет применения затяжки хомутов.

Стойка из железных труб

Для крепления дрели употребляется особая колодка. Такая колодка это кронштейн, где закрепляется дрель. Делается кронштейн из деревянной плиты, которая крепится к каретке под углом 90 градусов, для какой цели употребляются железные уголки. Для фиксации дрели в колодке высверливается отверстие, поперечник которого на 0,5 мм меньше поперечника самого инструмента, и делается прорезь, позволяющая воткнуть инструмент в посадочное отверстие.

Отверстие в колодке на станок, созданное для установки дрели, производится по последующему методу:

- по колодки чертят круг, поперечник которого соответствует поперечнику устанавливаемой дрели;

- во внутренней части окружности, стараясь придерживаться полосы, которая ее ограничивает, высверливают ряд отверстий маленького поперечника;

- перегородки, которые образовались меж просверленными отверстиями, прорезают с помощью ножовки либо какого либо другого инструмента;

- используя ратфиль иначе говоря надфиль с полукруглой формой рабочей поверхности, края приобретенного отверстия под дрель обрабатывают, делая их ровненькими.

Деревянная стойка с кареткой на мебельных направляющих

Механизм для перемещения дрели в вертикальном направлении

Самодельный станок для выполнения сверлений нужно оснастить механизмом, который реализует перемещение дрели в вертикальном направлении. Конструктивными элементами такового узла являются:

- ручка, с помощью занят каретку с закрепленной на ее поверхности дрелью подводят к поверхности обрабатываемой детали;

- пружина, нужная для возможности возвращать каретку с дрелью в начальное положение.

Пружинный механизм перемещения дрели

Сделать таковой механизм можно, используя две конструктивные схемы:

- пружину соединяют конкретно с ручкой станка;

- пружины располагают в низу каретки — в особых пазах.

По первому варианту конструкцию делают по последующей схеме:

- на стойке станка с помощью винтов фиксируют две железные пластинки, меж которыми устанавливают ось, где и будет расположена ручка установки;

- на другой стороне стойки также устанавливают пластинки и ось, на какой занимается фиксируют один конец пружины, а 2-ой ее конец соединяют с ручкой;

- штифт, при использовании которого ручка соединяется с кареткой установки, располагают в продольном пазу, выполненным там.

Основой послужила древняя стойка от фотоувеличителя «Крокус» производства Польши

Если пружины находятся в низу механизма возврата, то ручка устройства также фиксируется с помощью 2-ух пластинок и оси, обеспечивающей ее движение. Пружины при таковой конструктивной схеме размещаются в низу пазов направляющих, которые дорабатываются с помощью железных уголков, ограничивающих их перемещение.

Механизм работы станка для выполнения сверлений, в каком пружины размещены в низу каретки, довольно прост: опускаясь вниз в течении сверления, каретка с закрепленной здесь дрелью давит на пружины, сжимая их; если механическое воздействие на пружины прекращается, они разжимаются, поднимая каретку и дрель в начальное положение.

Дополнительное оснащение самодельного станка

Оснащение станка из дрели дополнительными приставками дозволит использовать его для выполнения сверлений отверстий под углом, кроме того для выполнения легких токарных и фрезерных технологических операций.

Чтоб делать на таком оборудовании фрезерные работы, нужно обеспечить перемещение обрабатываемой детали в горизонтальном направлении. С этой целью в конструкции станка употребляется подвижный горизонтальный стол, снаряженный тисками для фиксации обрабатываемой детали. Хорошим вариантом привода такового стола является винтообразная передача, приводимая в движение с использованием ручки.

Координатный стол для самодельного станка

С помощью самодельного сверлильного станка, где как рабочей головки употребляется ручная дрель, можно сверлить отверстия под углом, если оснастить его поворотной пластинкой с отверстиями, расположенными по дуге. На таковой пластинке, которая может крутиться на оси, закрепленной на стойке станка, размещается каретка станка и сама дрель. Отверстия на поворотной пластинке, помогающие фиксировать положение рабочей головки, выполнены под более всераспространенными углами: 30, 45 и 60 градусов. Порядок производства такового механизма состоит в следующем:

- в стойке станка и поворотной платине, на занят будет смонтирована каретка и закреплена дрель, высверливается центральное отверстие для оси;

- потом, используя транспортир, на поворотной пластинке намечают оси отверстий, расположенных под более всераспространенными углами, и просверливают их;

- используя осевые отверстия на стойке и поворотной пластинке, совмещают два этих элемента и фиксируют их при использовании болтового соединения;

- на стойке станка просверливают три отверстия, которые будут употребляться для фиксации поворотной пластинки в требуемом положении с помощью штифтов.

Метод работы на самодельном станке, снаряженном таковой поворотной пластинкой, довольно прост: ее просто поворачивают на требуемый угол совместно с закрепленной на ее поверхности дрелью и фиксируют с помощью 3-х штифтов, соединяющих поворотную и недвижную часть стойки.

Что комфортно, станки с поворотной пластинкой используется для выполнения легких токарных работ. Для воплощения таких технологических операций дрель при использовании поворотной пластинки располагают горизонтально.

Самодельный станок, сделанный на базе ручной дрели, является довольно универсальным устройством, однако на основании невозможности использования у него режущего инструмента огромного поперечника обработка крупногабаритных деталей на таком оборудовании невозможна.

Самодельные деревянные тиски для сверлильного станка

Как сделать самодельные тиски для сверлильного станка

Тиски в нашем случае – это зажимное устройство, которое предназначено для использования в сочетании со сверлильным станком. Тиски подходят для использования со сверлильным станком благодаря своей плоской конструкции. Имеют монтажные отверстия, которые совпадают с монтажными отверстиями на столе. Эти отверстия позволяют проходить болтам. Тиски крепятся к столу и надежно удерживают заготовку. Используется для зажима и позиционирования заготовки.

Эти деревянные тиски для сверлильных станков полезны в мастерской по обработке дерева, а также по металлообработке. Они просты, легки и быстры в изготовлении. Подходят для крепления металла, пластика и дерева. Он также может быть использован для промышленных работ, а также для домашних любителей и ремесленников.

Шаг 1: Резка деталей

Я использовал 12 мм фанеру в опорной плите. В первую очередь, нужно вырезать из фанеры 2 детали по 2,25” . Теперь отрежьте верхние пластины толщиной 15 мм, длиной 8 ”и шириной 1,25”. Затем, после, обрезать губки и болт корпуса. Эти 2 челюсти (подвижная челюсть и фиксированная челюсть) и корпус болта имеют одинаковые размеры L * w * h = 100 мм * 35 мм * 30 мм.

Шаг 2: Сборка деталей

Теперь, после резки всех необходимых деталей, я собрал все режущие части. Для сборки деталей я использовал шурупы и клей. Поэтому здесь сначала соберите основную плиту и верхнюю плиту, используя винты и клей. Затем после закрепления челюсти и болта корпус крепится с помощью верхней пластины винтом и клеем. Кроме того, 2 поддерживает деревянный блок прикреплены с опорной плитой.

Шаг 3: Тиски и ручка

Я использовал 12-миллиметровый болт с резьбой и сделал паз в конце болта, используя угловую шлифовальную машину. Также нарежьте шайбу посередине и создайте две ее части. Гайка устанавливается в корпусе болта, после чего пропустите болт через эту гайку. Теперь прикрепите конец болта с подвижной губкой с помощью шайбы. Теперь пришло время сделать ручку тисков. Сделайте отверстие диаметром 7 мм на другом конце болта, и после этого болт диаметром 6 мм и длиной 2,5 дюйма будет проходить через прикрепленное к нему отверстие. Таким образом, тиски легко поворачиваются рукой с помощью этого 2,5-дюймового болта.

Шаг 4: Отделка и полировка

Теперь пришло время заканчивать тиски. Я буду использовать шлифовальную бумагу для отделки. После окончания процесса, следующий шаг полировки. Польский на тисках обеспечивает лучший вид на тиски сверлильный пресс. Теперь тиски сверлильного станка готовы к использованию.

Преимущества тисков из дерева:

Это очень просто, легко и быстро построить.

Полезен как в металлообработке, так и в деревообработке.

Легкий вес и простая конструкция.

Недостатки:

Они не так прочны, как металлические тиски.

Используется для небольшого и легкого продукта.

Где использовать:

Преимущественно для деревообработки.

Небольшая мастерская металлообработки.

Для лучшего понимания смотрите видео, приведенное ниже.

В основании одного из торцов просверлить отверстие. Диаметр должен совпадать с диаметром винта.

В основании одного из торцов просверлить отверстие. Диаметр должен совпадать с диаметром винта.