Оборудование для пенобетона: нюансы домашнего и заводского производства

Выбор оборудования для производства пенобетона от А до Я

Люди, которые впервые столкнулись с такой сложной процедурой, как выбор оборудования для производства пенобетона, не всегда способны разобраться в тех терминах, которые сопутствуют этому. Большинство продавцов, делая громкие вывески с наименованиями устройств, могут продать простые кассетные формы с установками для создания материала. Точно такие же устройства с кассетами всегда можно увидеть и в других объявлениях. Следует разобраться в таком вопросе, как выбор оборудования для производства пенобетона, более подробно.

Основные понятия, которые надо знать

Если вы решили открыть свой собственный бизнес, то очень важно разобраться в следующих терминах:

- Под пенобетонным раствором понимается такое вещество, которое получается благодаря смешиванию ингредиентов: цемента, пены и песка.

- Под пенобетоном стоит подразумевать материал, который обладает пористой структурой. Его получают с помощью такой процедуры, как твердение раствора.

- Под пеноблоками понимаются материалы, при изготовлении которых был использован пенобетон.

- Установка для производства пенобетона – аппаратура, которая необходима для определенного использования.

- Производственная линия – комплекс устройств, которые взаимосвязаны друг с другом и работают по определенному технологическому процессу.

В первую очередь оборудование должно создавать раствор

Делая выбор оборудования для производства пенобетона, следует понимать, что оно необходимо для создания соответствующего раствора. Производством блоков уже занимается другая аппаратура, под которой подразумеваются кассетные формы или установка для резания. Собрав все эти устройства воедино, вы получите производственную линию.

Основные устройства, характерные для поточного оборудования

Поточная установка для производства пенобетона включает в себя следующие устройства:

- Оборудование, которое необходимо для создания пенобетона. В качестве готовой продукции выступает сам материал.

- Оборудование, которое требуется для создания блоков. В качестве исходного материала получаются пеноблоки.

Итак, что потребуется знать для того, чтобы сделать правильный выбор в пользу определенной линии по созданию материала?

Делаем правильный и грамотный выбор

На чем, а главное, как происходит создание пеноблоков? Производство пенобетона обычно протекает посредством использования оборудования двумя методами: с помощью пеногенератора (устройство, необходимое для получения пены) и, соответственно, без него.

Станок для производства пенобетона без использования пеногенератора работает по следующему принципу. В специальный вертикальный смеситель вводится цемент, песок, вода, пенообразователь, добавка ускорения. После всего этого происходит процедура активного «взбивания». Само устройство при этом достигает оборотов, равных 1500 (за одну минуту). Однако подобная простота обладает и недостатками.

Основные недостатки материала

Получаемый за счет использования такой установки материал не обладает высоким качеством. Это связано с тем, что не удается с высокой долей точности определить необходимое соотношение, в котором должны добавляться компоненты для производства пенобетона. Также на многое будет влиять и время перемешивания. В связи с этим увеличивается вероятность возникновения брака, так как из-за ошибки в качестве и количестве пенообразователя может быть испорчен весь замес.

Кроме того, из-за неоднородности перемешивания конечный материал может быть получен с достаточно крупными порами, что ведет к его расслоению. Таким образом, производители столкнутся с большим количеством трудностей во время сбыта пеноблоков, сделанных из подобного материала.

Немалое влияние может оказать и не слишком высокая надежность подобного оборудования. Из-за того что присутствует высокая скорость вращения, узлы уплотнения могут быть разбиты. А это, в свою очередь, ведет к возникновению достаточно частых перерывов во всей работе. И следует учесть, что производители, которые пытаются продать оборудование, говорят о необходимости приобретения компрессора, а также дорогого и капризного героторного насоса.

Все отрицательные стороны удалось убрать

Оборудование для производства пенобетона своими руками с использованием пеногенератора не имеет таких недостатков. Этот аппарат предусматривает, что приготовление пены осуществляется в отдельном устройстве. Перед тем как заполнить необходимым материалом бетоносмеситель, его надо тщательно проверить.

Он должен полностью соответствовать всем требованиям. Только в такой ситуации на выходе может быть получен качественный материал. Такой показатель, как плотность, будет зависеть от количества цемента с песком. В данной ситуации удается исключить возможность появления брака.

В оборудовании подобного типа в большинстве случаев также используются горизонтально расположенные валы и шнековое перемешивание. В связи с высокой эффективностью процесса «взбивания» удается получать однородный бетон на выходе. В технологической линии всегда должен быть компрессор, так как вытеснение материала необходимо производить посредством использования сжатого воздуха.

Кроме того что в производственной линии должна находиться бароустановка для производства пенобетона, стоит задуматься о приобретении устройств, с помощью которых можно получать пеноблоки.

Какие устройства необходимо приобрести для получения блоков?

Имеется две разновидности устройств, с помощью которых можно добиться желаемого. Речь идет о кассетных формах, в которых используется литьевая технология, а также об оборудовании, использующем резательную технологию.

Кассетная форма на первый взгляд может показаться слишком простой. Однако все это достаточно обманчиво. Что может быть проще – залил, разобрал, отправил заказчику.

Однако следует помнить о некоторых нюансах при работе с установкой. Ограниченность, которая характерна для срока использования форм, не соответствует стандартам.

Это связано с постоянными воздействиями механического типа на оборудование. Отклонения в форме блоков могут достигать более 5 мм. Поэтому блоки, которые были произведены посредством использования кассетных установок, необходимо укладывать на раствор.

Для того чтобы обеспечить непрерывность работы, надо использовать два комплекта форм. Потребуется нанимать 12 сотрудников. Это связано с большим количеством ручного труда.

Характеристики, присущие резательному станку

Резательный комплекс обладает некоторыми достоинствами. Если использовать его, сокращается численность обслуживающего персонала практически вдвое. Исключается ручной труд. Стоимость будет гораздо ниже, чем при использовании большого количества кассетных форм. Можно изготавливать блоки достаточно внушительного размера. Такой материал используются многими строительными организациями в связи с высоким качеством.

Заключение

Таким образом, исходя из всего вышеперечисленного, можно сказать, что для производства пенобетона и пеноблоков наиболее оптимальными вариантами оборудования станут: установка с пеногенератором и резательный комплекс.

Оборудование для производства пеноблоков: технологии приготовления смеси, способы формовки изделий. Необходимое оборудование

Из всего многообразия современных строительных материалов стоит выделить пенобетон – инновационную разработку, придавшую обычному бетону ряд дополнительных качеств. Существует специальное оборудование для для производства пеноблоков, которое вспенивает смесь из воды, песка и цемента, делая структуру продукта ячеистой внутри.

В результате чего материал приобретает не только облегченную массу, но и ряд других положительных свойств.

Преимущества пенобетонных блоков

- Легкий вес. Готовая продукция по массе в три раза легче обычного бетона и в 2,5 раза – кирпича. Благодаря этому вес аналогичных конструкций не создает больших нагрузок на несущие системы и перекрытия, а также фундамент.

- Высокий коэффициент надежности. Материал не подвержен возгоранию, гниению, агрессивным средам, не реагирует на высокие перепады температурного режима. Срок службы пенобетона практически не ограничен.

- Теплосберегающие свойства из-за пор внутри каждого блока. Вследствие чего не требуется дополнительного дорогостоящего утепления стен дома из пеноблоков. Дом из пенобетона обойдется по энергосбережению примерно на 30% дешевле аналогичного бетонного.

- Повышенная прочность. К примеру, при плотности 400/1400 кг/см3 коэффициент сжатия будет 10/100 кг/см3.

- Хорошая воздухопроницаемость. Ячеистая структура позволяет стенам дышать, поэтому, внутри помещения создается благоприятный микроклимат. Такого результата ранее можно было добиться только в деревянных домах.

- Ускоренный монтаж строения. Как и оборудование для производства пеноблока выдает готовую продукцию с предельной скоростью, так же и строительство не представляет сложностей. Большие размеры и четкие формы без изъянов, а также возможность ручной обработки в случае необходимости значительно облегчают задачу.

- Экологичность материала. Используются натуральные компоненты, а технология производства не загрязняет окружающую среду.

- Повышенные звукоизоляционные свойства. Вспененная пористая структура хорошо держит не только тепло, но и гасит нежелательные шумы. В доме из пенобетонных блоков гораздо тише, чем в бетонном строении.

Обратите внимание!

Так как спрос на данную категорию материала велик, и постоянно растет, имеет смысл открытия производства пеноблоков.

Этим успешно занимаются на данный момент многие фирмы и частные предприниматели.

Имеет большое значение невысокий начальный капитал, который понадобится вложить в оборудование по производству пеноблоков.

Методы изготовления блоков

Небольшое производство потребует первоначально всего около 300 000 рублей, необширный штат рабочих и минимальную площадь для мини-цеха.

Технологии приготовления смеси

Первым является баротехнологический метод. Считается наиболее экономичным, так как не требует больших затрат на оборудование. Малые фирмы и предприятия предпочитают именно его.

- В специальный смеситель отправляются вода, песок, цемент, убыстрители затвердения и пенообразовательный состав.

- После туда впускается воздух.

- Компоненты тщательно перемешиваются.

- Готовую смесь под высоким давлением подают в отливочную форму для пеноблоков, где она приобретает окончательный вид и затвердевает.

Процесс настолько прост и недорог, что мини-производство своими руками и силами сможет открыть практически каждый.

Но есть и несколько отрицательных пунктов, это:

- невысокая прочность готовой продукции, из-за большой доли воды в смеси;

- поры получаются слишком крупными, что также сказывается на прочности материала;

- синтетические добавки и пенообразователи, обязательно добавляемые в смесь, сказываются на экологичности продукции.

Второй способ – это применение парогенератора. Хотя в этом случае имеет место более высокая стоимость оборудования для производства пеноблоков, продукция получается более качественной. Здесь есть возможность с помощью дозатора вводить компоненты в оптимальных пропорциях.

Причем, вначале в смеситель отправляются сухие составляющие (песок и цемент), а затем добавляются жидкие (вода, необходимые добавки). При смешивании в емкость вводится пена, и все соединяется окончательно.

Плюс метода в том, что возможно дозировать в любой пропорции компоненты, таким образом, делая блоки заданной прочности. Полуфабрикат под давлением попадает в формы, где приобретает окончательную конфигурацию и нужную плотность.

Обратите внимание!

Таким образом, произведя немногим большие затраты, чем в предыдущем случае, можно получить прибыль, которая окупит вложения.

Вы получите абсолютно экологически чистый материал, намного более прочный и качественный.

Способы формовки изделий

- Технология литья. В этом случае смесь заливается в специальные формы кассетного типа из металла. Самыми востребованными размерами принято считать формы высотой в 60 см.

Как плюсы можно рассматривать простоту технологии, а также приемлемую стоимость оборудования. Среди минусов – частое несовпадение блоков по размерам, нередкий брак в геометрии.

Это происходит, если используются самодельные некачественные формы, цена на которые намного ниже, чем на изготовленные профессионально. Нередко несоблюдение технологии приводит к браку, неровные углы возникают из-за недостаточной просушки блока.

Ускоряя процесс, недобросовестный изготовитель вытаскивает изделие из формы раньше положенного срока. - Способ резки. Состоит из двух этапов формовки – отливки готовой смеси в очень большую форму, далее — распалубка и нарезка на блоки нужного размера.

В результате получается материал с очень точными геометрическими формами и размерами. Для нарезки используют цепные и ленточные пилы, а также струны.

Необходимое оборудование

- Бароустановка. Комплекс без парогенератора для производства пенобетонной смеси. В смесителе установлен активатор, за счет чего происходит смешивание компонентов с добавлением пены. Очень подходящий вариант для малого бизнеса, обслуживается 1/3 рабочими, надежный и производительный (до 1,3м3/час). Масса аппарата 300 кг, мощность 3 кВт, объем емкости 260 л.

- Вибросито. Для мини-бизнеса подходящий вариант, отсеивающий цемент и песок. Комплект состоит из электродвигателя, рамы, лотка и сетки. Производительность до 4,4 м3/час.

- Компрессор для бароустановки. Поршневой одноступенчатый масляный прибор с прямым приводом, производительностью на входе – 250 л/мин, на выходе – 160 л/мин, мощностью 1,5 кВт.

- Пенообразователь. Компонент для получения смеси пенобетона. Расход пенообразователя составит от 0,25 л/м3 до 1,2 л/м3 смеси, в зависимости от степени пористости готовых блоков.

- Металлические формы для отливки. В зависимости от объемов производства потребуется разное количество форм. Чтобы произвести одновременно 30 блоков размером 60×30×20 см, потребуется одна разборная форма кассетного типа. Крайне нежелательно использовать самодельное устройство, это отразится на качестве блоков не в лучшую сторону.

- Пеногенератор. Производит техническую пену для производства.

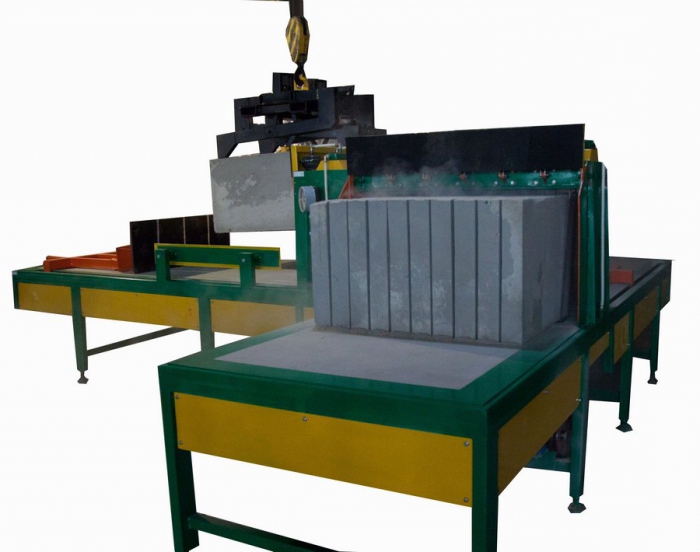

- Комплекс для резки. Потребуется в случае применения при производстве не литьевой, а резательной технологии.

Вывод

Если вы решили открыть свой бизнес по изготовлению строительных пеноблоков, решайте вопрос, исходя из вашего бюджета. Самым экономичным, как было сказано выше, считается применение бароустановки и литьевой способ изготовления. Для этого можно даже приобрести б у оборудование, и начать свое дело в гараже или на даче.

Выпускать продукцию резательным способом обойдется как минимум в два раза дороже. Потребуется собственный пеногенератор и резательные станки, что стоит недешево. Но и блоки порадуют качеством и будут пользоваться хорошим спросом, что быстро окупит вложения.

Для крупного бизнеса придется закупить целую линию с необходимым оборудованием, и составить штат рабочих. А в представленном видео в этой статье вы найдете дополнительную информацию по данной теме.

Выбор установки для пенобетона

Выбор установки для пенобетона является одним из главных вопросов для начинающих строителей и производителей строительных материалов. На что стоит обращать внимание при выборе установки для пенобетона? О том на что стоит обращать внимание при выборе установки для производства пенобетона простыми словами рассказывает автор установок серии БАС.

Выбор установки для пенобетона. Видеообзор.

Выбор установки для пенобетона определяет многое в вашей будущей работе — будь то частное строительство или производство пенобетона или пеноблоков на продажу. Как выбрать надежное оборудование для пенобетона? На что стоит обращать внимание при выборе установки для пенобетона? Какие конструктивные особенности стоит учитывать если вы решили купить установку для пенобетона?

О недостатках установок для производства пенобетона с нижним креплением вала рассказывает автор установок серии БАС. Приводится пример установок для пенобетона которые проработали свыше семи лет без единой поломки.

Отсутствие простоев — главная задача

Отсутствие простоев связанных с ремонтом оборудования — важное условие любой успешной работы. Особенно это касается строительства и производства строительных материалов. Пенобетон — не исключение. Что бы избежать в дальнейшем финансовых потерь стоит уделять особое внимание выбору оборудования с которым вы собираетесь работать и в первую очередь такому вопросу как выбор установки для пенобетона. Ведь конструкция установки определяет ее надежность. Установки для производства пенобетона различаются по многим параметрам и конструкции.

Одним из важных параметров является конструкция крепления вала смесителя. В установках для производства пенобетона с вертикальным валом крепление может быть верхним, нижним или сочетать в себе оба способа крепления. Способ крепления вала — показатель надежности установки.

Нижнее крепление — существенный недостаток

К нам часто обращаются клиенты которые приобретали даже не наше оборудование с вопросами ремонта и техобслуживания. Кроме того мы производим установки для пенобетона уже много лет. В процессе разработок мы учитываем опыт и ошибки как свои так и других производителей. Испытали и постоянно испытываем самые различные варианты модернизации оборудования. Имея многолетний опыт производства оборудования для пенобетона показал что у установок с нижним креплением вала есть один существенный недостаток. Через какое то время они начинают ломаться по причине выхода из строя узла нижнего крепления.

В то же время у оборудования для производства пенобетона с верхним креплением вала таких как БАС130, БАС200, БАС250, БАС350, БАС500 не наблюдаются какие бы то ни было сбои в работе связанные с этой конструктивной особенностью. Поэтому мы уже много лет производим установки только с верхним креплением.

Оборудование для пенобетонных блоков

Изготовление пенобетона, растворов и прочих компонентов для того дабы окупаться, требует применения современных технологических нюансов и чертежей. Автоматизация процесса производства оказывает позитивное влияние на расширение и рост продуктивности, совершается улучшение технологии. Особое оборудование для пенобетона требуется как для фабричных условий изготовления, так и для частных форм производства своими руками.

Обычно производство пенобетона выполняется по двум методикам – классический способ и производство с помощью бароустановки. При использовании любого из методов необходимо специализированное оборудование. Из этого следует, что оборудование, которое используют при изготовлении бетонных блоков своими руками, различаются между собой по таким пунктам:

- количество изготавливаемых изделий;

- механизированное изготовление либо ручное;

- классический метод изготовления либо использование баротехнологий;

- мобильные аппараты либо стационарные для производства блоков.

Мобильные установки

На сегодняшний день в продаже имеются специальные установки, которые могут питаться от напряжения в 220 вольт. Благодаря особым конструкциям, их можно транспортировать в нужное место на строительном участке, в таком случае процесс проходит эффективнее и удобнее. С помощью такой установки для пенобетона можно выполнить стяжку полов, заливку кровли. Если рабочими используется оборудование для производства пенобетона, то работа выполняется в несколько раз быстрее, чем когда изделия готовятся своими руками.

Стационарные установки

В оборудовании такого типа обязательно применяют пеногенератор. Пеногенераторы необходимы для образования пены, из которой изготавливают блоки. Обычно применяется пена, в состав которой входят белковые пенообразователи. Подобные аппараты универсально действия, ведь с их помощью можно изготавливать самую разную бетонную продукцию.

Данный материал изготавливают посредством механического смешивания цементной смеси совместно полученной из пеногенератора пеной. Откачка полученной смеси может быть как произвольная, так посредством оказанного давления. Возможно в случае, если конструкция установки позволяет выгружать раствор с помощью специального насоса. Достоинствами данного вида изготовления можно назвать небольшое количество расходуемой пены, высокое качество и крепость полученного изделия. Недостатком можно признать лишь то, что понадобится покупка пеногенератора.

Оборудование по традиционной установке

Оборудованию Фомм-Проф нет равных в плане надежности и продуктивности. На таких аппаратах выполняют изготовление многие производители строительных материалов. В оборудовании такого типа производство происходит по классическому методу (такой применяют по всему миру), как дополнительный компонент используют специальный белковый пенообразователь. Изначально в аппарат погружают определенные дозы песка, цемента и воды и начинают замес цементной смеси. После из пеногенератора в смесь вливается пена, и изготавливаются ячеистобетонные блоки. Полученный раствор под влиянием давления заливают в специальное место либо предварительно подготовленные формы. Полученные изделия характеризуются лучшей крепостью, нежели материалы, сделанные по другим типам технологий.

Оборудование по баротехнологиям

Установка Санни

Пенобетон можно изготавливать, не используя пеногенератор. Это возможно с использованием аппарата под названием Санни. Такой метод называют баротехнология. Бароустановка может производить до 50 кубов продукции в сутки. Достоинством такого оборудования является его невысокая стоимость и простота в эксплуатации. К отрицательным свойствам относятся большие расходы на особый пенообразователь, небольшие размеры выпускаемого материала и не слишком хорошее качество получаемых конструкций.

Для работы на такой бароустановке необходимы два рабочих. Объем может варьироваться от 140 литров и до 250, зависит от модели аппарата. Пенообразователь применяют лишь синтетического происхождения. Аппарат состоит из баросмесителя, датчиков измерения и шланга, через который осуществляется подача готового продукта. За счет правильных пропорций компонентов в итоге получается материал с высоким показателем плотности. Такой выбор оборудования выгоден при начальных этапах развития производства строительных материалов. Такое оборудование поможет заинтересовать потребителя недорогим и качественным пенобетоном.

Пеногенераторы

Устройство, которое нужно для изготовления пены, благодаря которой создаются специальные пузырьки воздуха в блоках. Эти пузырьки и дают пенобетону теплоизоляционные качества. Пена изготавливается из смеси пенообразователя, однако, бывают типы пеногенераторов, в которых используется не смесь пенообразователя, а расположены отдельные сосуды на специальный концентрированный пенообразователь и воду, либо подсоединяется вода из водопровода. Оба вида требуют наличия компрессора.

Устройство, которое нужно для изготовления пены, благодаря которой создаются специальные пузырьки воздуха в блоках. Эти пузырьки и дают пенобетону теплоизоляционные качества. Пена изготавливается из смеси пенообразователя, однако, бывают типы пеногенераторов, в которых используется не смесь пенообразователя, а расположены отдельные сосуды на специальный концентрированный пенообразователь и воду, либо подсоединяется вода из водопровода. Оба вида требуют наличия компрессора.

Пеногенератор включает в себя такие элементы, как – водяной насос, поризатор. Водяной насос выполняет перекачивание смеси пенообразователя, поризатор, в котором и происходит формирование пены и пенообразовательной смеси и воздуха. Воздух в поризатор подаются при помощи работы компрессора. Также у пеногенератора имеются специальные регулировочные краны, они управляют подачей смеси и воды, и компонент, который отвечает за дозирование пены.

Самый простой вид пенообразователя можно сконструировать своими руками, но предварительно нужно подготовить чертеж установки. Самым лучшим насосом для перегона готовой бетонной смеси является героторный.

Формы для пенобетонных блоков

Применению подлежат формы из самого разного материала, конструкции и размера. Все зависит от вида производимого блока. Однако, независимо от типа формы, они должны быть максимально непроницаемыми, дабы бетонный раствор не протекал. Размер их должен быть предельно точен, а также они должны просто подлежать разборке. Поэтому не стоит использовать форму, которая имеет резьбовые запчасти. Лучше остановить выбор на моделях с клиновыми элементами.

Формы из метала должны быть выполнены из предельно толстого метала, который способен выдержать большое внутреннее давление. Ведь нужно помнить, что внутри будущего изделия температура может повышаться до 75С. Нельзя забывать и о коррозии, которая может возникнуть при использовании разных химикатов, что помогают сделать процесс производства более быстрым, а изделие пластичным. Формы бывают двух типов – кассетные (изделие получается готового образца) и большие (изделия монолитные, после застывания их режут на нужный размер).

Фанерные формы выполняют из особого вида фанеры, применяют для изготовления монолитного материала. Достоинствами их применения являются легкость в эксплуатации, небольшой вес, малая теплопроводность. Формы из такого материала не дают распространяться теплу, которое держится внутри изделия. Не подвержены влиянию химикатов и обладают большим сроком службы.

Резательное оборудование для изготовления блоков своими руками применяют, когда заливка раствора выполняется в формы большого размера. Такие монолитные массивы необходимо после застывания обрезать на изделия необходимого размера. Выгодно использовать подобные аппараты лишь в случае изготовления более 40 кубов изделий в сутки. Использование такого оборудование не слишком дешево, поэтому целесообразно при выпуске больших объемов изделий и бессмысленно при изготовлении блоков своими руками.

Мини-производство пеноблоков в домашних условиях

Несмотря на то, что мне не нравится словосочетание «производство» и «домашние условия», но раз уж люди интересуются данной темой, попытаемся выяснить, как организовать мини-производство пеноблоков на своем участке.

Скажу сразу, что бизнес, а тем более производственный, на своем участке, где вы проживаете – это нарушение закона (не уголовная статья, просто штраф). Любое промышленное производство (а производство строительных материалов именно таким и является) никак нельзя организовывать там, где живут люди. Для этого есть специальные промышленные зоны или ваше предприятие должно находиться на расстоянии в 300 метров от ближайших жилых домов. Поэтому, если вы начинаете такое дело у себя под боком, то работайте тихо, но ждите, что рано или поздно вашу конторку могут раскрыть и придется общаться с контролирующими органами, уплатить не один штраф, а предприятие закрыть.

Открывать мини-предприятие лучше всего в арендованном помещении на 100 – 200 кв.м., которых за разумную арендную плату в каждом городе предостаточно.

p, blockquote 4,0,0,0,0 —>

Если спрос на пеноблок?

Спрос, конечно, есть, но высоко и предложение. Пеноблок пользуется спросом, благодаря следующим его качествам:

p, blockquote 6,0,1,0,0 —>

Тем не менее, открывая производство, вам придется постараться в поисках того, кому продать пеноблок. И искать покупателей следует заблаговременно до покупки самого оборудования для производства пеноблоков. Иначе наштампуете целый склад товара, продать не сможете, а заработную плату и прочие расходы придется выплачивать. Искать покупателей можно по следующим вариантам:

p, blockquote 7,0,0,0,0 —>

- строительные рынки;

- строительные организации;

- сетевые магазины, торгующие стройматериалами;

- оптовые покупатели и физические лица, которых можно искать через объявления в газетах, на сайтах и так далее;

- можно повесить баннер на трассе: «Продаются пеноблоки от производителя по низким ценам…», указать телефон.

Открывая дело, важно учитывать и сезонность. Пеноблок начинают покупать, когда просыпается строительный рынок. И происходит это весной. Именно к этому периоду и нужно запускать производство. Покупателя в таком случае можно ждать уже с первым сделанным пеноблоком.

p, blockquote 8,0,0,0,0 —>

Соглашусь с пользователем под ником «granitos» с форума biznet.ru, который говорит, что лучше всего производить пеноблоки и заниматься частным строительством. Получается, вам и не нужно искать сбыт продукции: вы продаете пеноблок уже конечному потребителю. Вот вам и рентабельность более 100%:

p, blockquote 9,0,0,0,0 —>

Регистрация дела

Даже находясь в домашних условиях, зарегистрировать дело все равно придется. Без статуса предпринимателя реализовать свою продукцию будет невозможно: никто не будет работать с обычным физическим лицом. Открыть индивидуальное предпринимательство не составит большого труда.

p, blockquote 11,0,0,0,0 —>

Регистрация ИП в налоговой службе занимает всего 5 рабочих дней с момента подачи документов на регистрацию. Стоит процедура 800 рублей гос. пошлины, а перечень документов ограничивается ксерокопией паспорта, ИНН и заявлением на регистрацию. В заявлении на регистрацию можно указать код ОКВЭД 26.61 «Производство изделий из бетона для использования в строительстве».

p, blockquote 12,0,0,0,0 —>

В качестве системы налогообложения целесообразно использовать УСН (упрощенка), 6% от выручки или 15% от прибыли. Такой спецрежим избавит вас от обязанности платить налог на прибыль, НДС и налог на имущество. Переходить на УСН нужно в течение 5 дней с момента регистрации ИП по заявлению (лучше это сделать сразу после получения свидетельства на ИП).

p, blockquote 13,1,0,0,0 —>

Оборудование – покупаем линию для производства

Предложений на рынке оборудования для производства пеноблока предостаточно. Можно встретить комплектации и за 200 тыс. рублей, а можно и за 1,5 миллиона. Комплектация линии будет зависеть от желаемого объема производства. В принципе, для «домашнего» производства не нужна высокая производительность. Например, вот такой комплект оборудования за 270 тыс. рублей, в который входят бароустановка, компрессор, пенообразователь и формы для блоков (30 штук).

p, blockquote 14,0,0,0,0 —>

Такой комплект позволит изготавливать за 8-часовую рабочую смену усилиями двух-трех рабочих до 5 куб.м. пенобетона. В денежном выражении это соответствует 10-11 тысячам рублей в день. За 22 рабочих дня можно изготовить более 100 куб.м. пеноблоков на сумму в 230 тыс. рублей (выручка).

p, blockquote 16,0,0,0,0 —>

Коротко о сырье и технологии

Сырьем для производства пеноблоков служат цемент ПЦ500Д0, вода, песок, пенообразователь, смазка для форм. Примерная стоимость сырья для производства 1 куб.м. составляет 1600 рублей.

p, blockquote 17,0,0,0,0 —>

Технология производства включает такие этапы, как формирование пенобетонной смеси в бароустановке – выгрузка готового пеноблока – распалубка (расформовка) пеноблоков – отгрузка готовых пеноблоков на поддоны – складирование – формирование отпускной прочности пеноблоков в течение 2-х дней. Окончательную, стопроцентную прочность пеноблоки обретают через 28 дней после производства.

p, blockquote 18,0,0,0,0 —>

Средняя себестоимость производства 1куб. м. пеноблока составляет 2000 рублей, а цена реализации – около 3000 рублей. То есть, с 1куб. м. пеноблока мы получаем прибыль в 1000 рублей. Продаем 100 куб.м. в месяц и получаем прибыль в 100 тыс. рублей.

p, blockquote 19,0,0,1,0 —>

Бизнес-план мини производства пеноблоков

Итого: 500 тыс. рублей

p, blockquote 21,0,0,0,0 —>

Себестоимость изготовления 1куб. м. пеноблоков:

p, blockquote 22,0,0,0,0 —>

- цемент ПЦ500Д0 (0,3 т) – 1300 руб.;

- вода (0,3 т) – 8 руб.;

- песок (0,2 т) – 50 руб.;

- пенообразователь (1,16 т) – 90 руб.;

- смазка для форм (0,25 кг) – 10 руб.;

- электроэнергия – 100 руб.;

- амортизация оборудования – 300 руб.;

- оплата труда – 400 руб.

p, blockquote 23,0,0,0,0 —>

Прибыль в месяц:

p, blockquote 24,0,0,0,0 —>

- цена реализации 1 куб.м. – 3000 руб.;

- прибыль от реализации 1 куб.м. (до налогообложения) – 742 руб.;

- объем производства в месяц – 110 куб.м.;

- общая прибыль (до налогообложения) – 81 620 руб.;

- налог (УСН, 15% от прибыли) – 12 243 руб.

Чистая прибыль в месяц – 69 377 руб.

Окупаемость бизнеса на пеноблоках при 100%-ой реализации продукции составляет 7 месяцев. Реальная окупаемость может быть выше на 5-6 месяцев, если учитывать фактор сезонности и возможные сбои в реализации продукции.

Производство пеноблоков — бизнес план с финансовыми расчётами

- Резюме бизнеса на производстве пеноблоков

- Технология производства пеноблоков

- Приготовление пенобетонной смеси

- Баротехнология

- Производство пенобетона с применением пеногенератора

- Формовка пеноблоков

- Литьевая технология

- Резательная технология

- Сушка блоков

- Оборудование для производства пеноблоков

- Финансовая сторона вопроса:

- Краткий бизнес-план производства пеноблоков

- Организация бизнеса по производству пеноблоков

- Оформление документов

- Режим налогообложения

Чиатйте как организовать мини производство пеноблоков, какую технологию производства осуществлять, сколько можно на этом заработать в сегодняшних реалиях и сколько денег нужно для старта рентабельного бизнеса.

Резюме бизнеса на производстве пеноблоков

Пеноблоки относятся к легкому строительному материалу, получаемому в результате затвердения раствора, состоящего из песка, цемента, воды, пены и химических добавок. Популярность пеноблоков обусловлена рядом преимуществ данного строительного материала.

- Надежность. Это практически вечный, устойчивый к негативному воздействию окружающей среды строительный материал; Теплота. Пеноблоки имеют высокие показатели термического сопротивления; Легкость. Пеноблоки в 2,5 раза легче кирпича и их расход при кладке стен в несколько раз меньше, чем расходы кирпича за счет уменьшения толщины стен; Звукоизоляция. Здание, построенные на пеноблоках обладает высокой способностью к поглощению звука; Быстрый монтаж. Кладка пеноблоков из-за их большого размера и точной геометрии проходит достаточно легко и быстро.

В связи с этим, спрос на пеноблоки у строительных организаций и физических лиц есть всегда.

Плюсы производства пеноблоков:

- Низкие затраты на старт бизнеса. Для организации мини-производства пеноблоков достаточно около 300 тыс. рублей; Простая технология производства пеноблоков; Стабильный спрос на данный строительный материал; Для организации производства не требуется больших площадей и большого штата рабочих; Высокие показатели экономической эффективности производства. Рентабельность производства пеноблоков около 50%.

Технология производства пеноблоков

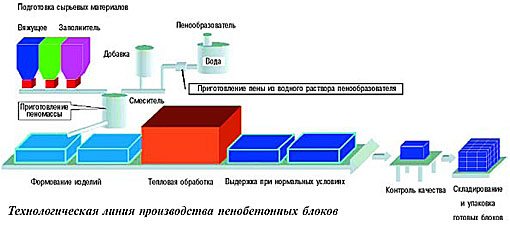

Стадии производства пеноблоков выглядят следующим образом:

При этом, в зависимости от типа используемого оборудования и технологии производства меняется качество, себестоимость, скорость производства пеноблоков и т.д. Обо всем по порядку.

Приготовление пенобетонной смеси

На сегодняшний день для приготовления пенобетонной смеси используют две технологии: баротехнология и использование парогенератора.

Баротехнология

Баротехнология – это более дешевый способ производства пенобетона. Данный способ производства не требует приобретения дорогостоящего оборудования и поэтому он очень распространен на многих малых производствах. Суть баротехнологии заключается в том, что в смеситель подаются основные компоненты пенобетона: цемент, вода, песок, пенообразователь, ускорители твердения, воздухововлекающие добавки (иногда). Далее в смеситель подается воздух и все компоненты активно перемешиваются. Потом полученный раствор под давлением поступает в литьевые формы, где пенобетонная смесь увеличивается в объеме и приобретает окончательную форму.

Плюсы данной технологии:

- Низкая себестоимость производства единицы продукции и как следствие низкая (конкурентная) цена продажи блока. Процесс производства по баротехнологии прост и не требует больших капитальных вложений. Небольшое производство можно открыть чуть ли не в «домашних» условиях.

Минусы данной технологии:

- Низкая прочность пеноблоков из-за большого количества воды, используемой при размешивании пенобетонной смеси; Большая крупность пор у пеноблоков, что также уменьшает их прочность и в итоге сказывается на несущей способности стен зданий; Используемые в процессе перемешивания пенобетонной смеси синтетические пенообразователи и пластифицирующие добавки (для создания подвижности смеси) негативно сказываются на экологичности готовых пенобетонных блоков.

Производство пенобетона с применением пеногенератора

Производство пенобетона с применением пеногенератора позволяет замешивать компоненты пенобетонной смеси в правильной дозировке, что положительно сказывается на прочности и качестве готовых изделий.

Суть данной технологии заключается в следующем: с помощью дозаторов в смеситель подаются сначала сухие компоненты в виде цемента и песка, а затем жидкие компоненты в виде воды с химическими добавками. Затем смесь начинает перемешиваться. Далее в смеситель подается готовая техническая пена и перемешивается с цементно-песчаным раствором. Для создания требуемой плотности пеноблоков с помощью регулирования времени работы пеногенератора подаются нужное количество пены. Затем пенобетонная смесь под компрессорным давлением подается к месту укладки или в формы.

Благодаря четкому регулированию процесса дозирования и насыщения, производство пеноблоков выходит на совершенно другой качественный уровень.

Плюсы данной технологии:

- Более высокое качество готовых пеноблоков. Благодаря использованию заранее приготовленной пены на выходе получаются более прочные пеноблоки, без крупных воздушных пор и с правильной структурой; Экологичность пеноблоков, так как в процессе производства используются экологически чистые белковые пенообразователи.

Минусы данной технологии:

- Высокая стоимость оборудования для организации производства; Более высокая себестоимость единицы продукции и соответственно высокая цена реализации пеноблоков.

Формовка пеноблоков

На сегодняшний день, формовку пеноблоков осуществляют с применением двух технологий: литьевой и резательной технологии.

Литьевая технология

Литьевая технология подразумевает заливку бетонной смеси в специальные металлические кассетные формы. Самые распространенные кассетные формы имеют высоту 600мм.

Плюсы данной технологии:

- Низкая стоимость оборудования (кассетных форм); Простота процесса формовки.

Минусы данной технологии:

- Расхождение в геометрии готовых блоков по высоте, длине и ширине. Это происходит потому, что при формовке пеноблоков используются не качественные формы, зачастую сделанные в гаражных условиях. Качественные же формы достаточно дороги; Для выпуска разных по размеру блоков требуются и разные формы, что увеличивает затраты на приобретение или изготовление разных форм; При распалубке происходит частичное повреждение углов и поверхности пеноблока. Происходит это из-за прилипания блока к стенкам кассеты, а когда его вынимают, он еще не набрал нужной прочности. Пеноблокам в формах нужно дать постоять некоторое время (около 10ч), а из-за спешки в производстве данное правило часто нарушается.

Резательная технология

Резательная технология представляет из себя два этапа формовки блоков:

А. Отливка пенобетонной смеси в большую форму и распалубка;

Б. Резка большого блока на пеноблоки заданного размера.

В данной технологии используются специальные резательные установки с разными режущими элементами (струны, ленточные и цепные пилы).

Плюсы данной технологии очевидны:

- Отличная геометрия готовых блоков, в соответствии с ГОСТом; Отсутствуют сколы и повреждения поверхности пеноблоков; Возможность производства блоков разных размеров. Достигается это перенастройкой шага пильных струн.

Минусы данной технологии:

- При использование разных режущих элементов должны соблюдаться требования к своевременности проведения резки. Важно производить резку тогда, когда блок уже затвердел, но не набрал лишней прочности, в противном случае струна пожет смещаться, что негативно скажется на ровности блока.

Сушка блоков

В зависимости от технологии формовки пеноблоков различается и технологии сушки изделий.

При литьевом способе производства сушка блоков может осуществляться двумя путями:

- Выдержка изделий в формах в течении 10 часов для набора прочности и дальнейшая распалубка пеноблоков;

- Термическая обработка изделий в пропарочной камере, что позволяет набрать необходимую прочность блокам всего за несколько часов.

При резательной технологии происходит естественная выдержка большого массива блока в течении 4 — 12 часов и дальнейшая разрезка. Время нарезки на блоки нужного размера зависит от типа режущих элементов и ускорителей твердения, добавляемых в пенобетонную смесь.

Оборудование для производства пеноблоков

Перечислим основное оборудование, применяемое при производстве пеноблоков:

1. Бароустановка для приготовления пенобетоной смеси:

Стоимость такой установки около 100 тыс. рублей.

2. Формы, используемые при литьевой технологии производства пеноблоков:

Разборная кассетная форма для производства блоков размером 600×300×200 мм будет стоит около 30 тыс. рублей. В такую форму заливается одновременно до 30 блоков.

3. Пеногенератор для приготовления технической пены:

Стоимость нового пеногенератора около 90 тыс. рублей.

4. Комплекс резки пеноблоков:

Резательный комплекс – это самое дорогостоящие оборудование в системе производства пеноблоков по резательной технологии. В среднем цена одного комплекта около 500 тыс. рублей.

К прочему оборудованию, используемому при производстве пеноблоков относятся: смесительные станции, компрессоры, вибросита и т.д.

Финансовая сторона вопроса:

- Создание мини-производства пеноблоков по литьевой технологии с применением бароустановки для создания пенобетонной смеси. На старт такого бизнеса достаточно около 300 тыс. рублей (если найдено помещение);

- Мини-производство пеноблоков по резательной технологии с применением пеногенератора для создания пенобетонной смеси. Затраты на старт – около 700 тыс. рублей;

- Приобретение линии для производства пеноблоков, включающую весь комплекс дорогостоящего оборудования: смесительные станции, пеногенераторы, резательные комплексы и т.д. Цель покупки такой линии – создания предприятия для производства большого объема пеноблоков. Затраты на старт в таком случае составят несколько миллионов рублей.

Краткий бизнес-план производства пеноблоков

Рассчитаем экономическую эффективность организации мини-производства пеноблоков, с объемов выпуска 330 м3 пеноблоков в месяц (22 рабочих дня) или 15 м3 за смену.

- Производительность в смену – 15 м3;

- Количество рабочих дней (смен) в месяц – 22;

- Производственные площади – 500м2, стоимость аренды – 50 тыс. рублей в месяц.

Итого стартовые вложения на открытие мини производства пеноблоков составят 421 тыс. рублей .

Расходы материалов на производство 1м3 пенобетона

Итого расходы материалов на производство 1м3 пеноблока составляют 1590,13 рублей.

Вывод: Чистая прибыль по итогам месячной работы предприятия по производству пеноблоков составит 406,4 тыс. рублей. Рентабельность производства при таких показателях составляет 60%, а срок окупаемости оборудования составляет всего 1 месяц. Такие показатели возможны при условии 100% реализации всей произведенной продукции, а это 330 м3 пеноблоков месяц.

Организация бизнеса по производству пеноблоков

Процедура подготовки документов для открытия и развития собственной фирмы по производству пеноблоков включает следующие этапы:

- Сбор информации и анализ ситуации на рынке строительных материалов. Создание бизнес-плана. Анализ финансовой ситуации (если собственных сбережений не хватает, нужно искать альтернативные источники финансирования). Регистрацию бизнеса. Поиск помещений для цеха и администрации. Заключение трудовых контрактов с персоналом предприятия. Сертификацию продукции. Покупка оборудования и инструментов. Подписание договоров с поставщиками, покупателями и др.

Решение вышеперечисленных вопросов – достаточно трудоемкое занятие, поэтому

многие начинающие предприниматели обращаются в юридические фирмы, чтобы за определенное вознаграждение (стоимость услуг зависит от региона проживания и других факторов) получить готовый пакет документов.

Оформление документов

Подготовка бумаг для легального производства пеноблоков начинается с выбора организационно-правовой формы для вашего бизнеса. Регистрация ООО осуществляется, если владелец фирмы планирует работать с государственными учреждениями и крупными компаниями. Предприниматели, которые ориентируются на работу с физлицами, могут регистрироваться, как ИП. Кроме того, вам понадобятся следующие документы:

- разрешения пожарной инспекции и Роспотребнадзора; сертификаты; накладные на сырье; договора с контрагентами; справка об открытии банковского счета.

Подготовка документов для работы предприятия, которое специализируется на производстве пеноблоков, практически полностью ограничивается перечисленными вопросами. Для данного направления коммерческой деятельности не надо оформлять разрешения или лицензии. Для регистрации бизнеса и последующего оформления отчетных, банковских и др. документов, вам нужно указывать код деятельности (согласно общероссийскому классификатору). В данном случае – это ОКВЭД 26.61.

Режим налогообложения

Среди всех существующих систем налогообложения в нашей стране, оптимальным вариантом для предприятия, которое выпускает пеноблоки, является УСН. Этот режим позволяет платить в государственную казну 6% от выручки или 15% от прибыли.

Технология производства пеноблоков в домашних условиях

Пенобетон — оптимальный по соотношению цена/характеристики строительный материал, повсеместно используемый для возведения малоэтажных зданий. Поставляется пенобетон в форме блоков, которые в зависимости от размеров классифицируются на стеновые, перегородочные и U-блоки.

В данной статье представлено оборудование для производства пеноблоков. Мы рассмотрим мобильные, стационарные установки и автоматические производственные линии, а также изучим технологию изготовления пенобетона в домашних условиях.

- Сырьевой состав, технология производства пенобетона

- Промышленное оборудование

- Обзор производственного процесса (видео)

- Производство пенобетона в домашних условиях

- Выгодно ли производить пеноблок?

1 Сырьевой состав, технология производства пенобетона

Раствор, из которого приготавливается пенобетон, состоит из четырех компонентов: песка, портландцемента (класс М400-М500), пенообразователя и воды. Также в состав могут добавляться различные модифицирующие добавки, улучшающие характеристики материала — ускоряющие его твердение, увеличивающие прочность и т.д.

Добавляемый в состав пеноообразователь — химическое вещество, благодаря которому пенобетон получает ячеистую структуру. Наиболее распространенными вспенивателями являются Ареком-4, Фоамин-Ц, Фоам-Х, ПБ-2000. Это синтетические вещества, однако существуют пенообразователи на основе белка, изготовленный с их применением продукт классифицируется как «био-пенобетон».

Пропорции смеси будут разниться в зависимости о того, какую плотность пенобетона необходимо получить. Для производства наиболее востребованного пенобетона D600 (плотность 600 кг/м3) используется соотношение: вода — 120 л, цемент — 310 кг, песок — 210 кг, пена — 715 кг.

Пропорции компонентов пенобетона

Производственный процесс состоит из следующих этапов:

- в пеногенераторе готовится пена посредством смешивания химического реагента с водой;

- в смесителе приготавливается цементно-песчаная смесь;

- пена и раствор соединяются и разводятся до однородной консистенции;

- смесь заливается в формы, габариты которых определяют размер будущих блоков, где выдерживаются в течении 8-10 часов;

- по истечению времени блоки изымаются из форм, и на складе выдержки готовой продукции набирают итоговую прочность в течении 10-15 дней.

Оборудование для производства пеноблока

Данная технология проста в исполнении и при наличии требуемого оборудования ее можно без проблем реализовать в домашних условиях. Производство пеноблока может не только помочь сэкономить на закупках материала при строительстве, потенциально это неплохой бизнес, так как ввиду высокой популярности пенобетонные блоки востребованы всегда.

1.1 Промышленное оборудование

Оборудование для производства пеноблоков, в зависимости от функциональных возможностей, классифицируется на три группы: мобильное, стационарное, автоматическое. Рассмотрим каждый класс техники подробнее.

- Мобильные установки. Производительность — 25-70 м3 пенобетона в сутки. В комплекте, как правило, отсутствует полноценный парогенератор, функции которого выполняет баросмесительная камера. К преимуществам мобильного оборудования относится — минимальная цена, компактные габариты, простота обслуживание. Недостатки — высокий расход пенообразователя и низкая продуктивность. Проверенные установки — Метем ПСГ (стоимость 150 тыс), Robus 500MS (стоимость 240 тысяч).

- Стационарные установки. Производительность — 50-100 м3 пенобетона в сутки. Пеногенератор идет в комплекте, преимущества — продуктивность, меньшая себестоимость готовой продукции. Рекомендуемая модель — Метем АЗП (цена 250 тыс).

- Автоматические производственные линии. Производительность может доходить до 160 кубов в сутки. В таких агрегатах имеется механизированная конвейерная лента, а само производство разделено на 5 отдельных зон. Преимущества — минимальная трудоемкость производства, наибольшая из возможных в домашних условиях продуктивность. Недостатки — крупные габариты оборудования, стоимость. Распространенные модели — Фомм Пуск (1.4 млн), FC100WM от компании НПУ (1.5 млн.

Отметим, что при использовании установок с пеногенератором вам потребуется получать лицензию на эксплуатацию работающего под давлением оборудованием.

1.2 Обзор производственного процесса (видео)

2 Производство пенобетона в домашних условиях

Изготовление пеноблоков своими руками возможно при наличии бетоносмесителя, пеногенератора, а также опалубочных форм для заливки блоков. В качестве смесителя можно использовать обычную бетономешалку, однако изготовить такой агрегат можно и вручную. Вам потребуется:

- листовая сталь;

- низкооборотный редуктор;

- электропривод;

- вал с лопастями

- металлическая пластина;

- резиновые шланги крупного диаметра.

Из листовой стали необходимо сварить резервуар объемом 200-250 литров, при наличии можно задействовать старую металлическую бочку). На дне бочки необходимо высверлить отверстие, в который на подшипниках монтируется вал вращения с лопастями. Сам вал через понижающий редуктор подключается к электроприводу, также емкость необходимо смонтировать на платформу, она должна быть поднята над землей на 20-30 см.

Чтобы своими руками изготовить пенообразователь вам потребуется компрессор с ресивером крупного диаметра. Тут также потребуется сварить резервуар на 200-300 литров, однако швы необходимо выполнять усиленными. Лучше всего делать прямоугольную емкость и на ее боковые грани наваривать угольный профиль. Необходимость усиления конструкции объясняется тем, что при работе в емкости будет поддерживаться повышенное до 3-4 Бар давление. В стенках емкости нужно сделать 2 патрубка диаметром 10 см, первый — выпускной (к нему будет подключаться шланг), второй (параллельный первому) — для подключения компрессора.

Производственный процесс выглядит следующим образом:

- В пеногенератор заливается вода и добавляется требуемое количество пенообразователя (согласно таблице). Включается компрессор, повышающий давление в емкости до заданной отметки, что приводит к вспениванию состава.

- В смесители готовится цементно-песчаный раствор, в который подмешивается расчетное количество пены. Компоненты смешиваются до однородной массы и разливаются по формам. В них блоки выдерживаются в течении 10-12 часов, после чего изделия изымаются из блоков и отвердевают на протяжении 10-14 дней, по истечению которых их можно использовать в строительных работах.

Отметим, что в отличие от газобетона, который отливается крупным массивом и уже потом разрезается на блоки, пеноблоки изготавливаются штучно — в формах. На рынке представлены формы следующих типоразмеров — 600*300*100 (150, 200, 250, 300) мм. Варьируется только их ширина, тогда как высота и длина остаются неизменными. Стоимость форм начинается от 15 тысяч рублей (форма на 6 блоков) и может доходить до 80 тысяч (на 70 блоков).

Форма для пенобетонных блоков из фанеры

Изготовить в домашних условиях простую форму можно из металла либо фанеры. Проще работать с фанерой, так ее соединение выполняется с помощью шуруповерта. Первоначально нужно с помощью электролобзика либо циркулярки нарезать панели фанеры, далее из заготовок собираются формы. Каждые 6-9 форм собираются в один блок. Учитывайте, что на всех стадиях изготовления форм необходимо тщательно контролировать правильность их размеров, поскольку они непосредственно влияют на геометрию производимых блоков.

2.1 Выгодно ли производить пеноблок?

Если вы рассматриваете производство пенобетона как бизнес, нужно определить будет ли он рентабельным. В качестве примера подсчитаем затраты на стартовый комплект стационарного оборудования (учитываем среднерыночные цены):

- установка для производства пенобетона Robus 500MS — 150 тыс;

- набор форм на 24 блока: 20 шт по 13 тысяч — 260 тыс;

- фанера для поддонов под складирование отвердевающих блоков — 35 тысяч;

- смазка для форм — 10 тыс;

- распылитель для смазки — 5 тыс.

Промышленное производство пенобетона

Также необходимо учитывать стоимость сырья:

- портландцемент М500 — 3.5 тыс/тонна;

- песок — 300 руб/тонна;

- пенообразователь ПБ-200 — 80 руб/кг;

- ускоритель твердения — 100 руб/кг.

В сухом остатке мы получаем ориентировочную сумму затрат на производство одного кубометра пенобетона в 1300 рублей, при этом чистая прибыль при реализации продукции составит 700 рублей за куб (стоимость пенобетона кустарного изготовления около 2 тысяч).

Учитывая среднюю производительность нашей установки, за рабочую смену мы сможем производить 25 м 3 материала и иметь прибыль в 17 тысяч. Это при условии наличия постоянной точки сбыта. При таких доходах затраты на оборудование отобьются за полтора месяца.

Идея бизнеса: как открыть бизнес на производстве пеноблоков

Спрос на пеноблоки растет, этот материал по многим параметрам превосходит традиционный кирпич. Несмотря на достаточно высокие стартовые затраты, производство пеноблоков является прибыльным и привлекательным бизнесом.

Перед тем, как начнем

Выбор технологии и объемов производства зависит от размера стартового капитала, которым вы располагаете. Можно начать работу с минимальной суммой и постепенно вырасти в большое и современное производство.

Вначале вам необходимо изучить все тонкости выбранной технологии производства. Несмотря на обилие обучающей информации по различным способам изготовления пеноблоков, существует масса профессиональных нюансов. Опытные мастера не спешат делиться ими, поэтому, вас необходимо нанять квалифицированного технолога. Этот человек будет выбирать оборудование, сырье и контролировать процесс производства.

Следующий этап – поиск поставщиков сырья. Важна не только цена, но и качество. В себестоимость входит доставка, постарайтесь найти поставщиков в максимальной близости к вашему производству.

Изучите ситуацию со спросом и конкуренцией в своем регионе. Эта ниша пока не особо насыщена. Спрос на пеноблоки постоянно растет, и эксперты прогнозируют сохранение этой тенденции. Но ситуация с конкуренцией меняется в зависимости от региона. Возможно, вам придется подумать о переезде.

Основные риски

Существует зависимость от сезона. В зимний период строительные работы приостанавливаются. Риски снижаются за счет контрактов с оптовыми покупателями.

Несоблюдение технологии грозит очень серьезными последствиями. Очень важно контролировать качество сырья, следить за производственным процессом и постоянно работать над внедрением новых технологий. Это позволить выжить на рынке и не проиграть конкурентам.

Местоположение

Для производства достаточно помещения площадью от 60 м². Но вы должны выбирать в зависимости от запланированных объемов производства. Для суточной выработки 30 м³ необходима площадь 300 м². Начиная поиск помещения, необходимо знать, какое оборудование вы планируете приобретать. Техническая документация содержит определенные требования к производственным площадям.

Следует предусмотреть наличие склада и большой территории возле помещения для хранения готовых пеноблоков и сырья. Для работы необходима надежная электрическая проводка и эффективная вентиляция.

Очень важный критерий выбора – удобная транспортная развязка. Доставка сырья и готовой продукции на строительные площадки осуществляется регулярно. Поэтому, отлично подойдут заброшенные производственные и складские помещения возле транспортных магистралей, в пригороде или промышленных районах.

Технология

Пеноблоки делятся на два типа:

- Автоклавный. Затвердевание происходит под повышенным давлением в автоклаве.

- Неавтоклавный. Затвердевание происходит в естественных условиях.

Существует разделение по прочности:

- Теплоизоляционные. Характеризуются самым низким коэффициентом плотности, производятся из пенобетона марки D400 и D500. Применяются для фасадной теплоизоляции.

- Конструктивно-теплоизоляционные. Характеризуются средним коэффициентом плотности, производятся из пенобетона марок D600, D700 или D 900. Применяются для строительства внутренних стен.

- Конструкционные. Характеризуются самым высоким коэффициентом прочности, производятся из пенобетона марок D1000, D1100 или D1200. Применяются для возведения несущих стен.

В зависимости от области применения варьируются и размеры пеноблоков. Прочность напрямую связана с весом, но цена зависит и от ширины.

Основные этапы классического производства:

- Готовится смесь из определенной марки цемента, чистого речного песка и воды.

- В раствор добавляется пенообразователь или готовая пена. Пенообразователи бывают органического или синтетического вида. Для ускорения затвердевания можно добавить отвердитель, например, хлористый кальций в пропорции 1% от общего объема смеси.

- Формы покрываются специальной смазкой – вариантов множество. Раствор заливается в формы и сушится сутки.

- Готовые блоки извлекаются из форм и укладываются на поддоны для сушки, которая длится 2 суток.

Автоклавная технология является более прогрессивной. Она позволяет снизить расход цемента в 1,5-2,1 раза. Значительно сокращается период полного затвердения, на 12-17% повышается прочность. Эти пеноблоки отличаются улучшенными звукоизоляционными характеристиками. Технология позволяет получить более пористые блоки, что значительно повышает теплоизоляционные свойства.

Процесс производства выглядит следующим образом:

- Песок перемалывается. Для самого высокого уровня твердости помол песка и цемента осуществляется вместе.

- Добавляются другие ингредиенты (10-20% извести, вода).

- Смесь выливается в бассейн и при помощи насосов подается в дозатор и бетономешалку.

- Раствор выливается в подготовленные формы и помещается в автоклав.

Если раствор выдерживается на обработке до автоклава 14 часов, прочность увеличивается в 2 раза. Характеристики пеноблоков зависят от давления и температурного режима в процессе обработки автоклавом.

Оборудование

Выбор оборудования зависит от технологии. Если вы используете готовую пену, понадобится специальный автомат для смешивания ингредиентов и приготовления раствора. Аппарат отечественного производства стоит 210 000-250 000 рублей. Зарубежные модели оцениваются в 2 000 000-3 000 000 рублей.

На старте лучше приобрести отечественный автомат. Производители предлагают гарантию и бесплатное сервисное обслуживание на 1,5-2 года. За это время вы сможете выйти на достойные прибыли и приобрести зарубежный, более мощный и долговечный вариант.

Стоимость специальных форм для заливки раствора зависит от материала, объема и других характеристик. В среднем, один отсек обойдется в 4 000 рублей. Вам нужно хотя бы 15.

Для сушки блоков нужен компрессор. Его стоимость составляет около 35 000 рублей. Также, необходим специальный насос для разливки раствора в формы.

Если вы используете пенообразователь, необходим пеногенератор. Его минимальная стоимость составляет 23 000-25 000 рублей.

Для затвердевания пеноблоков нужны поддоны. Их стоимость колеблется в пределах 100-150 рублей за штуку. Вы не сможете обеспечить достойный сервис клиентам, если не будете осуществлять доставку продукции. Если располагаете необходимой суммой, лучше сразу приобрести грузовой автомобиль. Возможны варианты с арендой или оформлением лизинговой сделки.

На рынке достаточно предложений полных производственных линий, стоимость которых колеблется в пределах 850 000 рублей. Если вы планируете использовать автоклавную технологию, на приобретение и монтаж оборудования стоит предусмотреть около 1 500 000-2 000 000 рублей.

Кадры

Для минимальных объемов производства достаточно 3-х человек: мастер и 2 помощника.

Если вы планируете производительность 30 м³ в сутки, следует нанять 6-7 человек:

1 технолог, минимальная зарплата – 35 000 рублей.

2 оператора по подготовке раствора, минимальная зарплата – 25 000 рублей.

1 оператор по формовке, минимальная зарплата – 30 000 рублей.

2 грузчика, минимальная зарплата – 20 000 рублей.

1 водитель, минимальная зарплата – 25 000 рублей.

Если вы планируете оформлять ИП и работать по упрощенной схеме налогообложения, ведение отчетности можно доверить бухгалтеру с частичной занятостью. Если же оформляется юридическое лицо, планируется развитие и большие объемы, опытный бухгалтер должен работать в штате.

На начальном этапе поиском покупателей может заниматься владелец бизнеса. Но для развития необходим менеджер, который будет полностью отвечать за это направление.

Документы и лицензии

Вы не сможете работать легально без сертификатов соответствия пеноблоков. Именно поэтому процесс регистрации компании и получение всех разрешений необходимо сразу доверить опытному юристу. На продукцию необходимо получить следующие сертификаты:

— соответствия;

— санитарно-эпидемиологическое заключение на все виды пеноблоков;

— гигиенические характеристики;

— заключение по испытаниям на прочность, плотность и морозоустойчивость.

В процессе оформления сертификатов будут оцениваться не только качество сырья и соблюдение технологии. Необходимо, чтобы требованиям отвечали все помещения, оборудование, квалификация сотрудников.

Выбор в пользу ИП и упрощенной системы налогообложения целесообразен, если вы открываете небольшой бизнес без партнеров и не планируете реализовывать продукцию оптовым покупателям.

При наличии соучредителей, солидного стартового капитала и амбициозных планов следует выбрать юридическое лицо.

Рентабельность

Себестоимость изготовления пеноблоков зависит от множества факторов. Средняя и допустимая стоимость сырья для производства 30 м³ составляет около 40 000 рублей. С учетом заработной платы и других текущих расходов, себестоимость может колебаться в пределах 45 000 рублей.

Средняя цена 1 м³ в зависимости от параметров в зимний период колеблется в пределах 2 000-2 200 рублей, летом стоимость возрастает в 1,5 раза. 30 м³ можно реализовать за 60 000-70 000 рублей. Чистая прибыль за месяц может составлять 200 000-400 000 рублей.

Для этого направления нормальной считается рентабельность в размере 30%. Период выхода на окупаемость зависит от многих составляющих. Но при постоянной загруженности и активной маркетинговой политике вы сможете окупить стартовые расходы в течение 6-и месяцев.

Маркетинг

Постарайтесь охватить максимально широкий круг потенциальных клиентов. Пройдя сертификацию пеноблоков, вы сможете составить коммерческое предложение для оптовых покупателей. Предлагайте свою продукцию руководителям магазинов строительных материалов, подрядчикам. Обязательно принимайте участие в отраслевых выставках и форумах.

Не стоит отказываться и от розничных клиентов, приобретающих пеноблоки для частного строительства. Развесьте объявления в людных местах, на остановках общественного транспорта, возле вокзалов, автостанций. Особенное внимание стоит уделить районам с большим количеством новостроек, коттеджным поселкам. Имеет смысл заключить договор со строительными бригадами.

Неплохо работает реклама в местных СМИ. Создайте хотя бы простенький сайт-одностраничник с описанием цен, контактами и сертификатами, качественными фотографиями продукции. Размещайте объявления на всех форумах о строительстве, местных и крупных платформах.

Разработайте систему скидок постоянным или оптовым покупателям. Предлагайте комиссионные посредникам, рекомендующим вас потенциальным клиентам.

Резюме

Производство пеноблоков требует значительных капиталовложений и серьезного подхода к организации. Но высокая рентабельность бизнеса и востребованность этой продукции восполнит все затраты и усилия с лихвой.

Как выбрать оборудование для производства пенобетона

Оборудование для производства пенобетона

При принятии решение о начале бизнеса, его масштабировании, или приобретении установки для частного строительства Покупатель знакомится с гигабайтами материала из разных источников, о том какое оборудование лучше, технологический процесс производства, окупаемость, стоимость и многое другое. Читая данную статью Покупатель сможет глубже погрузиться в тему выбора оборудования и принять решение, на чем можно сэкономить или напротив, где доплатить, чтобы обезопасить свой бизнес от простоя, лишних издержках.

В статье рассмотрим различные аспекты конструктивных особенностей профессиональных установок для пенобетона, и Эконом-Вариант. Не будет каких-либо обзоров установок разных производителей, выделим лишь главные отличия того и другого сегмента.

Оборудование для пенобетона, класс Эконом

Итак, если Покупатель хочет сэкономить. Такие рабочие станции мы назовем эконом-вариант, или просто Эконом, и вот его основные отличительные черты:

- Привод смесителя выполнен с использованием червячного мотор-редуктора. Достаточно простое решение, которое позволяет производителю уйти от технических сложностей передачи вращения вала электродвигателя к валу смесителя. Часто такие пенобетоносмесители не оснащены какой-либо муфтой и серьезной системой защиты самого мотор-редуктора от нагрузок, с которыми он без сомнения сталкивается в процессе работы (камни в плохо просеянном песке, крупные включения и комки, заклинивание вала).

- Если вы выбираете оборудование с пневмовыгрузкой, и у него нет камеры компенсации давления, — это оно, установка Эконом. Камера компенсации давления служит для обеспечения однородности давления как внутри смесителя из которого выдавливается пенобетон, так и снаружи в сальниковых узлах и других уплотнителей. Отсутствие камеры компенсации приводит к тому что цементное молочко под воздействием давления внутри смесителя, которое подается для выгрузки пенобетона, просачивается в сальниковые узлы, различные уплотнители и другие детали. Это приводит к быстрому износу сальников, и как следствие частое обслуживание сальникового узла (узла набивки).

- Пеногенератор низкой производительности. Некоторые производители, с целью снижения общей стоимости оборудования устанавливают в его базовую комплектацию упрощенный пеногенератор. В целом, некоторым пользователям возможно подойдет этот упрощенный вариант, однако нужно приготовиться к значительной потери времени на заполнение смесителя установки пеной, а так же к ее качеству в том смысле что добиться однородности пузырьков будет не просто. Часто имея такую установку Покупатель, позднее, изучив несколько мегабайт информации в открытых источниках, самостоятельно пытается доработать пеногенератор путем замены насоса, экспериментов с наполнителем, заменой кранов и других элементов.

- Небольшой вес мини-завода. Данный показатель тоже может о многом сказать. Рекомендуем обращать внимание на вес смесителя или установки в целом (без компрессора), так как в установках Эконом вариант, производитель стремиться использовать более тонкий метал для его корпуса, заменить полнотелый вал (стальной круг) на пустотелую трубу и прочее. Например некоторые производители вместо полнотелого вала используют трубу, к которой монтируют лопатки или шнек, а к концам трубы приваривают элементы полнотелого вала для установки подшипников, привода и прочего. Если перед вами установка с пневмовыгрузкой, то ее маленький вес будет так же говорить о тонком корпусе. Как правило тонкий корпус в ближайшее время будет «раздувать», и смеситель будет приобретать бочковидную форму.

- Покраска корпуса, рамы и кожухов. При изготовлении установок Эконом, часто производители для снижения себестоимости используют универсальную краску, не используя при этом грунтовку. Ссылаясь на то что установка после первого замеса будет грязной и это не самое важное.

- Непродолжительная гарантия.

Данные 6 пунктов — это основные черты оборудования из Эконом сегмента, которые можно увидеть не вооруженным взглядом. В практике их больше. Так некоторая часть смесителей собрана с ненадежным подшипниковым узлом, в каких-то случаях вал смесителя устанавливается сразу в редуктор и прочее.

Достоинства оборудования для пенобетона сегмента Эконом:

- Низкая цена;

Недостатки оборудования для пенобетона сегмента Эконом:

- В процессе эксплуатации мотор-редуктор будет принимать все нагрузки с вала, в следствии чего будет изнашиваться шестеренка редуктора, в результате заклинивание вала. Ремонт любого мотор-редуктора дорогостоящее мероприятие. В то же время простой оборудования вызывает убытки в связи с недополученной прибылью.

- Отсутствие камеры компенсации давления будет требовать дополнительный уход и ремонт смесителя. Ремонт как правило не дорогой, однако снова фиксируете простой.

- Использование встроенного маломощного пеногенератора приводит к уменьшению производительности или к невозможности производить стабильное качество пены для пенобетона. Часто такие Производители сразу или позже предлагаю профессиональный, мощный пеногенератор. Для решения проблемы необходимо самостоятельная доработка пеногенератора или покупка нового, профессионального пеногенератора. Фиксируем расход.

- Тонкий корпус, пустотелый вал, посредственный подшипниковый узел.

- Низкая ликвидность на вторичном рынке, так аппарат приходит в сильно изношенное состояние за достаточно короткий срок.

Заключение об оборудовании для пенобетона из сегмента Эконом.

Установки Эконом — можно порекомендовать Покупателям, которые преследуют одну цель: построить лично себе дом (гараж, баню, хозяйственный блок и прочее) с минимальными издержками на оборудование. При этом быть готовым к возможным простоям, техническими сложностями добиться качественной пены, а в конечном варианте качественного пенобетона. Рассчитывать на долгий срок службы оборудования Эконом — не приходится.

Профессиональное оборудование для производства пенобетона

Профессиональные установки для пенобетона не всегда сильно дороже Эконом. Часто Производители Эконом уравнивают цены и «на полке» перед Покупателем почти по одной цене лежит и те и другие машины.

Итак, далее рассмотрим основные черты Профессионального оборудование с высоким запасом прочности и износостойкости:

- Привод выполнен с применением ременной передачи. В случаях с смесителем более 200-300 литров используется отдельный редуктор. Сам привод имеет ряд защитных мер от тяжелых нагрузок, защиту от заклинивания вала.

- Производительный пеногенератор. Оборудование не требует дополнительного пеногенератора, так как в его комплектацию установлен пеногенератор способный изготавливать качественную стабильную пену, при этом с высокой производительностью (в зависимости от объема смесителя от 30 секунд, до 2,5 минут). Пеногенератор может быть как интегрирован, так и отдельной установкой.

- Если рассматривается установка с пневмовыгрузкой пенобетона (малым давлением воздуха в смеситель), то профессиональные мини-заводы и смесители обязательно оборудованы камерой компенсации давления.

- Вал смесителя изготовлен из круга износостойкой стали, надежный корпусный подшипниковый узел, надежный корпус. Как правило, совокупность этих деталей придает готовому изделию вес, превышающий оборудование Эконом класса в 1,5-2 раза.

- Качественный окрас изделий, наличие грузоподъемных колес (с запасом прочности, для нагрузок самого смесителя и его полной загрузки пенобетоном).

- Продолжительная гарантия.

Главная особенность профессионального оборудования заключается в том, что Производитель заложил дополнительный запас прочности в узлы и агрегаты установки с соблюдением норм и правил конструирования строительных машин. Это позволяет работать машине без частых профилактических работ по замене расходных материалов, быть защищенной от непреднамеренного попадания крупной фракции заполнителя в смеситель, быть защищенной от заклинивания вала и отказа рабочей станции.

Достоинства профессионального оборудования для производства пенобетона:

- Долгий срок службы. Принимая во внимание конструктив привода с использованием ремней, отдельно двигатель и редуктора, муфты, подшипников можно уверенно резюмировать износостойкость машины и готовность к тяжелым нагрузкам. Данный показатель позволяет эксплуатировать машину без простоя.

- Профессиональный пеногенератор быстро наполняет смеситель качественной пеной, благодаря которой пенобетон производится равномерного качества (без просадки пены, с одинаковым пузырьком). Пеногенератор профессионального оборудования достаточно один раз настроить, и затем 1 раз в смену проверять вес пены. Не требует частых надстроек, это позволяет сконцентрироваться пользователю установки на регламенте приготовления пенобетона, сырью и прочее.

- Защита расходных материалов. Такая забота экономит средства Покупателя не из-за стоимости расходных материалов, они достаточно недорогие, а в связи с отсутствием простоя установки и проведения частых ремонтных работ. В условиях строительства объекта, или при получении большого заказа в разных случая поможет сэкономить десятки, а в некоторых случая сотни тысяч рублей (зависит от объекта и заказчика).

- Гарантийный срок более 18 месяцев, чаще 24 месяца, качественный окрас изделия, наличие удобных органов управления несомненно является достоинством любого профессионального оборудования.

Недостатки профессионального оборудования для производства пенобетона:

- Если сравнивать с Эконом сегментом, то профессиональное оборудование будет несколько дороже. Однако, все чаще можно наблюдать предложения мобильных установок для пенобетона и того и другого сегмента со схожей ценой. Часто технической некомпетентностью Покупателей пользуются некоторые Производители продавая и позиционируя свое оборудование в сегменте Профессионального, получая дополнительную прибыль.

Заключение об профессиональном оборудовании для пенобетона.

Выбирая профессиональное оборудование Покупатель застрахует себя, свой бизнес и производство от непредвиденных сбоев и простоев. Отпадает необходимость в постоянной коррекции работы пеногенератора и качества пены. Автоматизированные элементы машин исключают погрешность оператора, и ведет к стабильному качеству конечного продукта. Производитель знает, что Покупатель делает ставку на его оборудование рассчитывая получить максимальную отдачу. Так как установка является самым настоящим инструментом, машиной, — которая дает своему обладателю стабильный доход без непредвиденных издержек.

Рекомендуемые продукты

Мини-завод ССМ-1000-40М1, автоматическая.

Мини-завод ССМ-1000-40М1 относительно своей более старшой версии ССМ-1000-40М дополнен электронной дозацией воды и электронной дозацией пены. Неизменно в конструкции мини-завода остается интегрированный пеногенератор нового поколения и смеситель оборудованный долговечным и технически эффективным подшипниковым узлом с камерой компенсации давления.