Приемущества накатки резьбы с помощью резьбонакатной головки

Приемущества накатки резьбы с помощью резьбонакатной головки

Сайт находится на этапе разработки, часть разделов может работать некорректно. Старый сайт находится по адресу old.smkom.ru

Резьбовые элементы применяются как для фиксации различных деталей, так и для винтовых передач, упорных элементов, соединения нефтепроводов и санитарно-технической арматуры. По расположению бывает наружной и внутренней, по виду образующей поверхности конической и цилиндрической, по назначению ходовой, крепежной, уплотнительной, упорной.

В зависимости от стандарта параметры измеряются миллиметрами (метрическая), дюймами (дюймовая), модулями (модульная). Последняя используется для червячной передачи. Каждый тип резьбы должен отвечать действующим стандартам и отраслевым нормативным положениям. Резьба может изготавливаться выдавливанием, прессованием, абразивными инструментами, литьем, накаткой и нарезкой. В этой статье рассмотрим два последних метода.

Виды, профиль и назначение резьбовых соединений

Общая классификация выполняется по следующим признакам.

По расположению витков – внешние и внутренние.

По специальному назначению – крепежные, упорные и ходовые.

По профилю поверхности – конические и цилиндрические.

По направлению витков – правые и левые.

По числу витков – одно- и многовитковые.

По форме – трапецеидальные, круглые, прямоугольные, треугольные.

Резьбовые соединения определяются несколькими параметрами: наружный, внутренний и средний диаметр, шаг и угол профиля. В зависимости от вида и выдерживаемых нагрузок резьбы могут быть соединительными, ходовыми, нагруженными, герметичными, используются при создании различных трубопроводов, оборудования и механизмов.

Технология нарезания резьбы

Для изготовления резьбы используются специальные инструменты и приспособления. Резьбы могут нарезаться:

Специальными резцами и гребенками. Инструмент уславливается на токарных станках, может нарезаться как внутренняя, так и наружная резьба.

Плашками. Нарезается только наружная резьба, используются как для ручного метода, так и для механического.

Метчиками. Только для внутренней резьбы, универсального применения.

Максимальная сила действует на кромку резца при входе и выходе из режима резания, критические нагрузки могут становиться причиной смещения.Tan λ = P *ns π × d2 – формула определения фактического угла наклона плоскости витков. От значений этого параметра зависят технические характеристики соединения.

Определение конкретного метода нарезки резьбы выполняется после анализа следующих факторов:

Параметры детали. Учитываются параметры резьбы, величина партии, марка стали заготовки. Анализируются требования по качеству: наружная или внутренняя, шаг, число заходов и поля допусков. По стали принимается во внимание обрабатываемость, твердость, стружкодробление и физические характеристики сплава.

Выбор инструмента и оборудования. Резцы могут быть полного профиля, многозубыми или V-профиля. Станок ручным, полуавтоматическим или автоматическим. Станки имеют индивидуальные характеристики по жесткости фиксации элементов, виду шпинделя, методу подводки заготовки, вылету инструмента, мощности и т. д.

Способ нарезания. Рассчитываются оптимальные режимы резания с учетом вышеперечисленных факторов. Значения зависят от качества резьбы, стойкости инструмента, износа рабочих пластин, контроля стружкообразования. Врезание может быть односторонним боковым, радиальным или двухсторонним боковым. От типа зависит направление и величина нагрузок на заготовки.

При выборе метчика и плашки принимается во внимание передний и задний угол, угол и длина режущей части, угол спиральной подточки, шаг, диаметр, усилия выхода стружки. Во время нарезания резьбы обязательно контролируется глубина (t), скорость резания (V) и скорость подачи (S).

Технология накатки резьбы

Резьба формируется в результате пластических деформаций металла. Инструмент с большим усилием вдавливается в тело заготовки, сталь выдавливается во впадины.

Для накатывания применяются следующие инструменты и приспособления:

Ролики. Могут использоваться два или три приспособления, имеют осевую, радиальную или тангенциальную подачу.

Резьбонакатные головки. Сложное по конструкции, но высокопроизводительное оборудование. Ограничение – длина резьбы не может превышать ширину роликов головки.

Плоские плашки. Самое простое в изготовлении оборудование, длина резьбы не ограничивается. Применяются для создания метизов диfметром от 25 мм.

Ролик-сегмент. Довольно сложные приспособления, позволяют получать соединения и высокой точностью параметров.

Безстружечные метчики. Применяются редко из-за недостаточных параметров по качеству поверхности резьбы.

С точки зрения металлообработки, прокатка резьбы считается одним из способов холодной ковки – заготовка попадает между штампами. Пластическая деформация имеет прямую зависимость от максимального процента удлинения (пластичности) и текучести металла. Накатывать резьбу можно лишь на заготовках из сплавов с коэффициентом удлинения ≥ 12%. Еще один фактор, оказывающий влияние на возможность накатывания резьбы – твердость. Значение зависит от микроструктуры материала.

Используемые для накатки приспособления

Изготавливаются из легированных сталей, проходят дополнительную термическую обработку. Штамп прижимается к цилиндрическим заготовкам, диаметр заготовки равняется среднему диаметру резьбы. Витки однородные, процесс выполняется при комнатной температуре. Штампы могут быть:

Плоскими (поршневыми). Одна статическая, вторая подвижная, нить покатывается между профилями.

Роторно-планетарными. Состоят из вращающегося круглого штампа, заготовка подается в инструмент и вращается с одновременным смещением в осевом направлении. Неподвижные вогнутые сегменты матрицы размещены снаружи вращающегося штампа.

Цилиндрическими. Деталь вращается между двумя цилиндрическими штампами. Это самый быстрый метод накатывания резьбы, инструменты требуют минимальной регулировки, что уменьшает простои оборудования.

Во время прокатки меняется структура сплавов. Параметры резьбы рассчитываются по формуле N= C-0.5H/πA .

N – число оборотов заготовки;

C – длина рабочей матрицы штампа;

H – длина резьбой части неподвижной матрицы;

A – диаметр заготовки.

Отдельно можно подсчитать объем сохраненного металла.

Главные отличия технологий

Как видно из приведенной информации, не все типы резьбовых соединений можно создавать накатыванием. Кроме того, резьбонакатка и резьбонарезка имеют значительные отличия по экономическим показателям.

Производительность. По этой характеристике резьбонакатка превосходит резьбонарезку. Процесс накатки легче полностью автоматизировать, крепеж изготавливается без влияния человеческого фактора.

Экономическое обоснование. Сложность изготовления и дороговизна приспособлений окупается только в случае больших объемов производства. Еще один плюс – накатка позволяет экономить до 30% металла, что в настоящее время очень важный фактор.

Качество. Однородность и гладкость накатанной резьбы намного выше, чем нарезной.

Технологичность. При накатывании необходимое качество получается с первого прохода, дополнительные операции по доводке не требуются.

На решение о выборе метода изготовления резьбы оказывает влияние и материал заготовок. Надо иметь в виду, что стали, из которых хорошо катается резьба, очень плохо подходят для ее нарезания и наоборот.

Во время прокатки меняется структура металла, что приводит к увеличению значений усталостной прочности (на 50–75%, износостойкости, возрастает предел текучести и прочность на растяжение. Именно по прочности на растяжение рассчитываются нагруженные болтовые соединения.

В среднем для нарезания качественной резьбы требуется десять проходов, накатка делается за один цикл. Кроме того, в 8–9 раз возрастает скорость подачи заготовки, а это влияет на производительность станков.

Еще одно отличие – диаметры заготовок. Прокатка может выполняться на заготовках с небольшим диаметром. Для нарезки минимальный диаметр не менее 15 мм, при меньших значениях значительно ухудшается качество. Что касается больших диаметров, то нарезать можно любые размеры. А с накатыванием существуют ограничения по максимальному диаметру, причина – очень высокая сложность и дороговизна изготовления штампов.

Ответы на распространенные предубеждения

Болты с накатанной резьбой имеют ограничения по использованию. Абсолютное большинство механизмов и конструкций может монтироваться болтовыми соединениями с накатанной резьбой. Исключение – единичные механизмы и оборудование специального назначения, но для них специально накатывать резьбу и так экономически невыгодно.

Меньший диаметр тела болта с накатанной резьбой оказывает негативное влияние на прочность соединения. Самая слабая часть болта – участок с резьбой. По его диаметру выполняются инженерные расчеты. Поскольку в этих местах линейные параметры нарезанной и накатанной резьбы одинаковы, то ни о каком уменьшении не может быть речи. Наоборот, в процессе накатки существенно улучшаются эксплуатационные свойства металла, что делает резьбу устойчивее ко всем нагрузкам, в том числе в условиях повышенных температур при воздействии динамических разнонаправленных усилий.

Гладкие поверхности накатанной резьбы становятся причиной самопроизвольного ослабления соединения. На самом деле все наоборот, чем поверхности ровнее – тем надежнее затягивание. Дело в том, что при закручивании гладкой резьбы расстояние между поверхностями настолько уменьшается, что фиксация положения выполняется за счет молекулярных сил притяжения. Одновременно уменьшается износ поверхностей, даже после многократного закручивания/откручивания шатания, в отличие от резьбы нарезкой, в катанных болтовых соединениях не появляются.

Заключение

Имея минимальные технические знания можно сопоставлять реальные преимущества и недостатки накатанной резьбы перед нарезной.

Высокая производительность оборудования. Это очень положительно влияет на себестоимость продукции, уменьшает время окупаемости приспособлений и штампов, увеличивает чистую прибыль. Кроме того, в условиях жесткой конкуренции предприятия имеют возможность спокойно существовать за счет возможности регулирования отпускной цены продукции.

Меньшая масса болта, минимизация количества непродуктивных отходов. Еще один плюс – уменьшенная площадь поверхности метиза сокращает потери на мероприятия по антикоррозионной защите, транспортировке больших партий и т. д.

Процесс прокатки повышает прочность резьбы и улучшает показатели гладкости. Мягкое деформационное воздействие уменьшает общую нагрузку на металл. Во время точения она может достигать высоких значений и негативно влиять на прочность тела болта.

Ограничения по максимальному и минимальному диаметру заготовки.

Проблемы с изготовлением специальных приспособлений и оборудования.

Относительно быстрый износ острых торцевых фасок. Возможно выкрашивание рабочей области при неправильно подобранной марке стали. Явления имеют негативные последствия, в некоторых случаях необходима остановка производства для замены оборудования.

С инженерной точки зрения технические параметры накатанной резьбы намного превосходят нарезанную. Но на окончательный выбор влияют не только технологические расчеты, но и экономическая целесообразность. Надо знать максимальное количество производственных факторов и лишь после их внимательного анализа принимать окончательное решение.

Инструменты для накатывания резьбы. Типы, принцип работы

Накатывание резьбы – наиболее производительный способ образования резьбы на деталях без снятия стружки, методом пластического деформирования.

Преимущества накатывания:

1) Улучшение физико-механических свойств поверхностного слоя металла, т.к. в результате наклепа прочность резьбы повышается на 20 – 40%.

2) Экономия металла на 10 – 30%, т.к. диаметр заготовки под резьбу меньше диаметра получаемой резьбы и процесс идет без снятия стружки.

3) Точность и шероховатость поверхности резьбы соответствуют шлифованию.

4) Производительность в десятки раз выше.

Существуют следующие типы инструментов и способы накатывания резьбы:

1) Резьбонакатные ролики – для накатывания резьб по способу радиального движения подачи роликов, касательного движения подачи заготовок и с осевой подачей.

2) Резьбонакатные головки, оснащенные комплектом роликов: аксиального типа с осевой подачей, головки тангенциального типа и головки радиального типа с радиальной подачей роликов.

3) Резьбонакатные плашки плоского или сегментного типа, или выдавливающие сборные плашки.

Выбор типа инструмента и способа накатывания резьбы зависит от:

— ее размеров, точности и длины;

Накатывание резьбы роликами производится по следующим схемам:

1) С радиальной подачей роликов (наиболее распространен);

2) С касательной подачей заготовок;

3) С осевой подачей заготовок;

С радиальной подачей ролики вращаются синхронно. Заготовки устанавливают на опорную линейку ниже центра ролика на 0,2. 0,3 мм для предотвращения ее выталкивания при накатывании.

Расстояние между роликами:

— в начале накатывания

— в конце накатывания

D1, D2 – диаметры роликов;

d – наружный диаметр резьбы;

d1 – внутренний диаметр резьбы;

Направление резьбы на ролике противоположно направлению резьбы на детали. Основным условием является равенство углов подъема резьбы роликов и заготовки.

Накатывание с касательной подачей заготовок производится, когда ролики имеют постоянное межосевое расстояние. Заготовка из бункера подается в сепаратор, который переносит ее в зону накатывания и удаляет после накатки. Накатывание с касательной подачей возможно двумя роликами с разными окружными скоростями или числами оборотов, или за счет диаметра роликов.

Накатывание с осевым движением подачи заготовок производится на деталях большой длины. Осевая подача осуществляется за счет составляющей силы накатывания двумя или тремя роликами. Резьбонакатные головки аксиального типа имеют конструкцию, когда на корпусе установлены ролики под углом, равным углу подъема резьбы. Они имеют заборную часть и по шагу 1/n смещены друг относительно друга (n – количество роликов). Наиболее распространены самораскрывающиеся головки.

При накатывании тангенциальными головками их применяют на станках токарной группы. Вращение роликов осуществляется под действием вращающейся заготовки. Окончание накатывания производится в одной плоскости.

Плоские резьбонакатные плашки применяют для изготовления крепежных резьб. По конструкции бывают: простые и универсальные. При накатке одна плашка неподвижна, а вторая совершает возвратно-поступательное движение. Плашки устанавливают строго параллельно, а витки резьбы смещены на 0,5 шага. Длина подвижной плашки:

l1— длина заборной части;

l2 — длина калибрующей части;

Ширина плашек должна быть не более 70 мм с учетом переустановки по ширине не более двух раз.

lp — длина резьбы;

Толщина плашек с учетом перешлифовки составляет 25. 50 мм. Допуски на резьбу плашек и головок назначают на половину угла профиля в пределах 10. 25’, для точных деталей 0. 5’. Высоту головки определяют с учетом запаса на изнашивание и допустимой минимальной величины заострения резьбы о вершине.

Резьбонарезные головки: основные виды, особенности и тонкости выбора

Оглавление

Резьбонарезные головки (РНГ) – специальные изделия, которые используются для нарезания внутренней и наружной резьбы. Они широко применяются в современном машиностроении и ряде других отраслей. Конструктивно изделия состоят из комплекта гребенок.

Резьбонарезные головки для электроклуппа, для резьбонарезного станка и для ручного клуппа.

Рабочая часть головки позволяет:

• формировать резьбовой профиль;

• калибровать резьбы;

• центрировать и обеспечивать подачу инструмента.

Головками пользуются не только вместе с крупными станками, но и со стандартными клуппами. К каждой головке предъявляются высокие требования. При производстве резьбонарезных изделий учитываются требования ГОСТов и иных стандартов.

Особенности изделий

Резьбонарезная головка имеет ряд преимуществ (по сравнению с круглыми плашками). В их числе:

1. Автоматическое разведение гребенок на головке.

2. Быстрый отвод головки без обратного свинчивания.

3. Повышенная производительность.

4. Высокая чистота поверхности и точность работ.

Головки более долговечны, чем плашки, и позволяют точно регулировать размеры резьбы, при необходимости выполнять ее нарезку в 2 прохода.

Предлагаемые головки также отличаются:

• разборной конструкцией;

• высокой точностью посадки;

• безупречным центрированием труб с помощью длинных направляющих.

Основные виды

В зависимости от конструкции резьбонарезных гребенок головки могут быть:

1. С плоскими радиальными гребенками.

2. С плоскими тангенциальными гребенками.

3. С круглыми радиальными гребенками.

Изделия с круглыми радиальными гребенками являются самыми популярными. Это обусловлено тем, что они:

• отличаются длительным сроком службы, так как могут перетачиваться;

• являются максимально стойкими к агрессивным воздействиям;

• экономичны в работе;

• позволяют получать круглые гребенки шлифованием.

Головки с круглыми радиальными гребенками могут быть:

1. Невращающимися. При работе головок деталь вращается. Сама головка перемещается вдоль ее оси. Раскрывание головок в конце и закрывание в начале процесса обеспечивается с помощью специальной рукоятки.

2. Вращающимися. Такие головки применяются на сверлильных станках, токарных автоматах и полуавтоматах. Сама головка обеспечивает рабочее вращение и движение подачи. Деталь, в свою очередь, может вращаться в том же направлении. Это позволяет обеспечить нужное сокращение скорости резания. Раскрывают и закрывают головку два упора.

3. Специальными невращающимися. Такие головки используются для создания резьбы небольшого диаметра (4-10 мм). Устанавливаются резьбонарезные изделия на токарных автоматах. Открывание головок обеспечивается автоматически, а закрывание происходит при повороте револьверной головки с помощью упора и изогнутого рычага.

При нарезании наружной резьбы обычно применяются головки с круглыми гребенками. Такие изделия отличаются:

• простой конструкцией;

• возможностями для работы с большим количеством переточек;

• большей стабильностью.

Резьбу нарезают с принудительной подачей головки. Внутреннюю резьбу чаще нарезают резьбонарезными головками с призматическими гребенками. Режущие кромки инструмента располагаются на одном диаметре и имеют заходной конус. Число гребенок в комплекте зависит от размера резьбонарезной головки. В комплекте гребенки смещены относительно друг друга в соответствии с углом подъема винтовой линии.

Нарезание резьбы на трубе с помощью ручного клуппа.

При нарезании длинных винтов и червяков применяют резцовые головки. Такие головки резьбонарезные устанавливаются на суппорте станка. Резцовая головка конструктивно состоит из корпуса, который вращается от отдельного привода. В корпусе закрепляются резцы (от 1 до 4). Их профиль соответствует профилю резьбы.

Как выбрать?

При выборе резьбонарезных головок следует учитывать:

• тип клуппы или станка, с которыми будет использоваться оснастка;

• размер резьбы;

• частоту использования.

Планируете пользоваться резьбонарезными головками? Хотите, чтобы они прослужили долго?

Сделайте выбор в пользу резьбонарезных головок, которые:

• выполняются только из высококачественной легированной стали специальной закалки;

• имеют надежную разборную конструкцию, позволяющую заменять ножи;

• отличаются прецизионной точностью посадки ножей.

Под маркой VOLL выпускаются головки, соответствующие всем решаемым задачам, запросам потребителей и особенностям используемого оборудования.

К их отличительным особенностям относят интуитивно понятную маркировку посадочных мест для каждого из ножей и великолепное центрирование изделия посредством длинной направляющей. Существует возможность в небольших пределах компенсировать несоответствие диаметра трубы при нарезании резьбы на нестандартных трубах путем сведения-разведения ножей головки.

Предлагаемые головки идеально подходят для использования в резьбонарезных клуппах VOLL, с применением смазочно-охлаждающей жидкости VOLL. Головки могут использоваться с электрическими и ручными клуппами некоторых других производителей (совместимость уточняйте у специалистов компании VOLL).

Обратите внимание! Головки резьбонарезные реализуются как по отдельности, так и целыми наборами. Удобнее купить комплект. Так вы получите головки различных размеров и сможете проводить работы по нарезанию резьбы всех типов. Если вы не знаете, какие головки заказать, обратитесь к специалистам. Они помогут сделать правильный выбор.

Накатывание резьбы резьбонакатным инструментом

2.1. Особенности накатывания резьб резьбонакатным инструментом.

Накатывание резьбы заключается в пластическом деформировании металла заготовки, в результате чего образуется резьбовая поверхность. Преимущества накатывания перед нарезанием: волокна металла не перерезаются, а изгибаются и уплотняются, отчего резьба получается прочной и износостойкой; экономится металл, т. к. диаметр заготовки соответствует не наружному, а среднему диаметру резьбы.

Накатывание производится двумя способами: плоскими накатными плашками и накатными роликами. На токарных, токарно-револьверных станках и автоматах производят накатывание резьбы диаметром от 5 до 25 мм одним роликом.

2.2. Настроить станок на режим накатывания резьбы.

Скорость накатывания резьбы выбирают в зависимости от обрабатываемого материала и способа накатывания по таблице 1.

Таблица 1 Рекомендуемые скорости накатывания резьбы, м/мин

| Материал заготовки | Накатывание | |

| роликами | плоскими плашками | |

| Сталь с σв, МПа: 400-500 550-800 • Латунь и лёгкие сплавы Коррозиестойкие сплавы типа 08Х18Н10Т | 40-60 20-40 40-90 10-20 | 30-50 20-30 50-80 |

Радиальная подача детали при накатывании резьбы накатными роликами (перемещение резьбонарезного ролика в радиальном направлении, отнесённое к одному обороту детали) выбирается в зависимости от обрабатываемого материала и шага накатываемой резьбы по таблице 2.

Таблица 2 Рекомендуемые радиальные подачи, мм/об

| Материал заготовки | Шаг накатываемой резьбы, мм | ||||

| 1,5 | 2,5 | ||||

| Сталь с σв, МПа: | |||||

| 400-500 | 0,06-0,08 | 0,1-0,12 | 0,12-0,13 | 0,15-0,17 | 0,17-0,2 |

| 600-800 | 0,04-0,06 | 0,075-0,09 | 0,9-0,13 | 0,13-0,15 | 0,15-0,2 |

| Латунь и лёгкие сплавы | 0,04-0,175 | 0,05-0,2 | 0,06-0,23 | 0,07-0,27 | 0,08-0,30 |

| Коррозиестойкие сплавы типа | |||||

| 08Х18Н10Т | 0,015-0,020 | 0,020-0,025 | 0,025-0,03 | — | — |

В качестве смазочно-охлаждающей жидкости (СОЖ) при накатывании резьбы на деталях из углеродистых конструкционных и легированных сталей рекомендуется использовать жидкость на масляной основе марки ОСМ-3; при накатывании резьбы на деталях из коррозиестойких сплавов — СОЖ марки МР-1У или МР-3, а на деталях из латуни или алюминиевых сплавов — СОЖ марки МР-2У или ОСМ-3.

2.3. Наладить станок для накатывания резьбы накатным роликом.

Установить и закрепить в трёхкулачковом патроне заготовку с обработанной наружной поверхностью под резьбу. Диаметр заготовки под резьбу определяется по таблице (справочное пособие). К форме заготовки и состоянию её поверхности предъявляются следующие требования: а) на торце заготовки должна быть снята фаска под углом 45°, ширина фаски зависит от диаметра и шага нарезаемой резьбы; б) шероховатость обработанной поверхности заготовки должна соответствовать заданным точнымпараметрам.

|

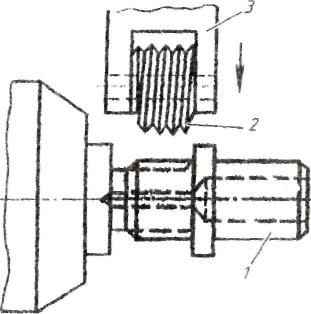

Накатной ролик 2 (рис. б) в державке 3 закрепить в суппорт станка. Ролик 2 имеет резьбу с противоположным направлением накатываемой резьбе. Средний диаметр ролика и число заходов его резьбы должны быть кратны тем же параметрам накатываемой резьбы. Резьбу необходимо накатывать при вращении заготовки 1 с поступательным перемещением суппорта станка вместе с накатником, в который вмонтирован ролик.

| Рис. 6. Схема накатывания резьбы |

|

Для уменьшения радиальной силы (а следовательно, и прогиба заготовки) применяют накатывание резьбонакатными головками. Накатную головку можно закрепить в специальном держателе, который устанавливают в пиноль задней бабки или на резцедержатель станка. Заготовке 1 необходимо сообщить вращение, а резьбонакатной головке 2 — принудительную продольную подачу (рис. 7).

2.4. Накатать наружную резьбу на токарных станках накатными регулируемыми плашками (головками НП-1).

| Рис.7. Накатывание наружной резьбы |

|

Резьбонакатная плашка 2 (рис. 8) предназначена для накатывания резьб вручную или машинным способом.

| Рис. 8. Резьбонакатная плашка (головка НП-1) |

Внутри её корпуса расположены оси с эксцентричными головками, на которых под углом подъёма резьбы установлены накатные ролики 3 с кольцевой маркой. На противоположных концах осей нарезаны зубья, находящиеся в постоянном зацеплении с центральным зубчатым колесом. Благодаря этому для регулировки плашки на размер резьбы достаточно повернуть на некоторый угол только одну из осей. После этого центральное колесо стопорится винтами 4. Рукоятки 1, предусмотренные для накатывания резьб вручную, могут быть вывернуты из корпуса, если плашка устанавливается в резьбонарезном патроне.

2.5. Подобрать и закрепить накатные ролики в пазах корпуса головки.

Ролики по кольцевой нарезке по шагу и профилю должны соответствовать нарезаемой резьбе. Рукоятки должны быть хорошо ввёрнуты в корпус.

2.6. Наладить станок для накатывания резьбы.

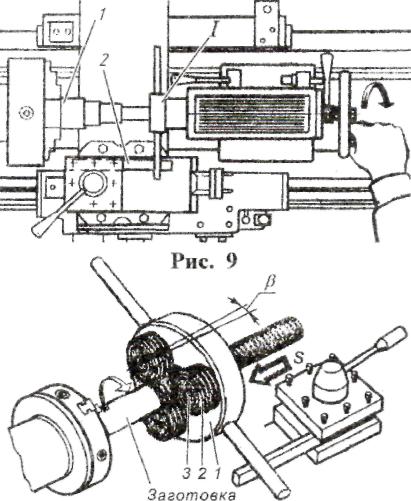

Установить и закрепить в трёхкулачковом патроне заготовку 1 (рис. 9) с обработанной наружной поверхностью под резьбу. Для облегчения захода резьбонакатной плашки на конце заготовки под углом 30° к оси протачивают небольшую центрирующую фаску, ширина фаски зависит от диаметра и шага нарезаемой резьбы.

Переместить заднюю бабку к правому концу заготовки и закрепить с таким расчётом, чтобы между пинолью, выдвинутой из корпуса на40. 50 мм, и торцом заготовки можно было вставить резьбонакатную плашку I. Переместить поперечные салазки до положения, при котором можно будет опереть рукоятку резьбонакатной плашки на планку 2, закреплённую в резцедержателе суппорта.

2.7. Настроить станок на режим накатывания резьбы.

Подобрать скорость резания 30.. .50 м/мин. Для уменьшения трения рекомендуется применять смазывающе-охлаждающие жидкости: по стали — сульфофрезол или веретенное масло, по алюминиевым сплавам — керосин. Определить частоту вращения шпинделя (об/мин). Настроить станок.

2.8. Накатать резьбу резьбонакатной плашкой (головкой).

|

Установить резьбонакатную головку заборной частью на фаску заготовки и поджать корпус резьбонакатной головки пинолью задней бабки. Рукоятку резьбонарезной головки опереть на планку. Включить станок на прямое вращение шпинделя левой рукой и одновременно правой, вращая маховичок задней бабки по часовой стрелке, поджимать резьбонакатную головку во вращающейся заготовке. Как только резьбонакатная головка начнёт самонавинчиваться на заготовку, прекратить принудительную подачу резьбонакатной головки пинолью задней бабки (рис. 9).

При накатывании резьбы внимательно следить за перемещением накатной головки. Накатав резьбу, не доходя до первого уступа на 1-1,5 шага накатываемой резьбы, выключить станок. Отвести пиноль в исходное положение. Переместить поперечные салазки на себя. Вращением резьбонакатной головки вручную накатать резьбу до конца (рис. 10).

2.9. Свинтить резьбонакатную плашку

(головку) с накатанной части детали.

Переместить поперечные салазки в прежнее положение рукоятки. Придерживая рукой резьбонакатную головку, включить станок на обратное вращение шпинделя и свинтить резьбонакатную головку.

2.10. Проконтролировать накатанную Рис.10

резьбу калибр-кольцом. 1 — корпус, 2 — ролик, 3 — ось ролика

Основные преимущества накатывания резьбы

Резьбонакатная обработка благодаря использованию специального резьбонакатного инструмента обеспечивает значительную экономию времени при выпуске деталей с резьбовыми соединениями в промышленных масштабах. Как небольшие компании, так и крупные холдинги находятся в постоянном поиске путей удешевления и ускорения технологических процессов.

Скоростное нарезание резьбы

В целях уменьшения времени, затрачиваемого на выполнение одной операции резьбонарезания , в преимущественном большинстве случаев технологи применяют решение об увеличении скорости работы. Скоростное нарезание резьбы по многим показателям сходно со скоростным точением или скоростным фрезерованием.

Увеличение скорости работы в ряде случаев влечёт за собой поломку метчиков; уменьшение количества их поломок означает больший процент выпущенных деталей, так как операции по нарезанию резьбы обычно входят в заключительный цикл обработки заготовки. Каждая вышедшая из строя деталь – это затраченный материал и время, поэтому вопрос с метчиками при высокоскоростном нарезании резьбы стоит очень остро.

Применение скоростных режимов резьбонарезания заставляет тщательнее выбирать режущий инструмент. Метчики из быстрорежущей стали увеличение скорости обработки не выдерживают, твердосплавные в силу их специфики (твёрдость и износостойкость) являются достаточно хрупкими.

Решить проблему быстрого получения резьбы призвана резьбонакатная обработка. Применение специальных инструментов, изготовленных из сплавов или быстрорежущей стали позволяет накатывать качественную резьбу с минимальными затратами времени.

Преимущества метода накатывания резьбы

Резьбу на детали обычно получают двумя способами – нарезанием и накатыванием . В первом случае происходит образование стружки, во втором отходы материала в процессе обработки отсутствуют.

Геометрия метчиков с точки зрения оставляет желать лучшего. Имея гораздо большую известность, чем раскатники, метчики применяются чаще, но скоростных режимов работы не поддерживают вследствие наличия в них глубоких канавок, предназначенных для вывода образующейся в процессе нарезания резьбы стружки. Поперечное сечение метчиков с углублением канавок уменьшается до критических отметок, что делает метчики для высокоскоростного нарезания ломкими.

Раскатники не предназначены для удаления стружки из зоны реза – резьбонакатная обработка с их помощью является безотходной. Подаваемый в просверленное отверстие раскатник деформирует металл, на котором вследствие этой деформации появляются нитки резьбы. Естественно, у такого способа существует ряд ограничений – прежде всего это твёрдость материала (не выше 40 единиц) и его пластичность.

Благодаря тому, что резьбонакатная обработка приводит к уплотнению материала, полученная таким образом резьба имеет более высокие физико-механические свойства (например, большую износостойкость).

Благодаря применению раскатников снимается ограничение по длине резьбы, появляется возможность одинаково эффективно обрабатывать как сквозные, так и глухие отверстия, накатывать резьбы небольшого диаметра (М1) с высокой точностью.

Раскатники обладают расширенным функционалом – их применяют при обработке пересекающихся отверстий или при обработке отверстий с пазами. Кроме того, с применением раскатников для высокоскоростного накатывания резьбы специалисты отмечают существенную экономию средств – при работе метчик постепенно теряет свои режущие качества, раскатник же способен прослужить (в зависимости от материала изготовления) в 4 — 15 раз дольше метчика.

Накатка резьбы с использованием роликов – действенная технология

Востребованным и по-настоящему универсальным вариантом накатывания на сегодняшний день признается накатка резьбы с применением специальных роликов. Этот способ отличается уникальным технологическим потенциалом при производстве резьб разной точности, протяженности и сечения.

1 Накатка резьбы с помощью роликов – достоинства и недостатки методики

Под накатыванием роликами понимают операцию пластического холодного деформирования поверхности обрабатываемой детали, при которой металл подвергается высокому давлению.

В результате этого между резьбовыми витками наблюдается явление заполнения впадины, что приводит к формированию требуемой резьбы. Причем подобное деформирование происходит без снятия стружки с заготовки.

Достоинствами данной методики признаются далее приведенные факты:

- верхняя часть детали характеризуется очень малым уровнем шероховатости;

- показатель усталостной прочности изделия находится на высоком уровне;

- производительность операции в несколько раз выше, нежели при использовании стандартной методики, когда резьба нарезается;

- высокая величина твердости и стойкости против эксплуатационного износа, а также прочностного показателя поверхности заготовки, обусловленная наклепом.

К недостаткам накатки роликами относят то, что, во-первых, по сравнению с процессом шлифования металла она менее точна, во-вторых, требуются достаточно дорогие приспособления для осуществления технологического процесса. Кроме того, при использовании роликов важно грамотно выбирать режим обработки и очень точно рассчитывать геометрические параметры рабочего инструмента и детали. Если эти условия не будут выполнены, возрастает вероятность образования ряда негативных явлений:

- отслаивание металла по резьбе;

- чешуйчатость заготовки;

- большой перенаклеп.

Все упомянутые недостатки и преимущества технологии обусловили то, что чаще всего выполнение резьбы роликами используется в крупносерийном и массовом производстве.

2 Кратко о популярном инструменте для накатывания резьбы

Для упорных, метрических, трапецеидальных и других по профилю резьб применяются плоские резьбонакатные плашки. Данный вид инструмента хорошо зарекомендовал себя также для выполнения винтовых и кольцевых канавок на пластичных деталях, разнообразных рифлений и шурупных резьб.

Используются не отдельные плашки, а их комплект из двух штук. Одна из них соединена с ползуном металлообрабатывающего агрегата, что позволяет ей осуществлять движение возвратно-поступательного характера. Вторая монтируется на рабочей поверхности станка неподвижным образом. Движущаяся плашка при перемещении агрегата захватывает изделие, которое требуется обработать, и по неподвижной плашке осуществляет его прокатку.

Для нанесения внутренних резьб применяют раскатники – похожие на машинные метчики специальные стержни, на которых уже имеется резьба. Они снабжены хвостовиком, калибрующей и заборной частью. Резьба на заготовке получается за счет пластического деформирования (аналогично обработке роликами). Раскатники рекомендуется применять для работы с цветными листовыми металлами, мягкими и вязкими марками стали, материалами с высоким уровнем пластичности.

3 Особенности использования роликов для накатки резьбы

Все описанные выше способы выполнения резьбы по своим технологическим возможностям ощутимо уступают методике, при которой используются ролики. Как правило, применяется два ролика (иногда их может быть три или четыре). А сам рабочий процесс производится на универсальных либо специальных станках для накатки резьбы.

Существует три варианта накатывания резьбы роликами в зависимости от того, каким образом резьбонакатной станок подает рабочий инструмент и изделие: с тангенциальной подачей детали; с радиальной подачей роликов; с осевой подачей заготовки.

Тангенциальная схема обеспечивает высокую производительность агрегата. Она может выполняться подачей:

- двух роликов цилиндрической формы, каждый из которых имеет собственную окружную скорость;

- двух пар роликов затылованного типа либо просто двух таких роликов;

- двух роликов затылованного типа в центрах.

Отличие цилиндрических приспособлений от затылованных заключается в том, что у вторых имеется не только калибрующая и заборная части, но еще и сбрасывающая. По стоимости затылованные ролики дороже обычных, а использовать их можно как на простых станках, на которых шпиндельные узлы находятся в фиксированном положении, так и на специальных полуавтоматических резьбонакатных установках.

В тех случаях, когда применяются две пары затылованных роликов, процесс накатывания резьбы ускоряется. Резьбу можно наносить одновременно на два конца изделия или же обрабатывать сразу две детали. А при монтаже заготовки в центрах станка следует пользоваться крупными по сечению роликами (от 20 до 30 сантиметров).

Более популярным способом накатки резьбы является вариант, когда ролики подаются радиально. Востребованность этой методики обусловлена в первую очередь простотой используемого инструмента и необходимой для выполнения операции оснастки. Обычно накатка производится при помощи двух вращающихся роликов. Радиальную подачу при этом имеет лишь один из них.

При радиальной подаче применяются только цилиндрические ролики, которые соответствуют положениям Государственного стандарта 9539. Они бывают нормальной и повышенной точности, предназначены для нарезания резьбы сечением от 3 до 68 миллиметров (шаг варьируется от 0,5 до 6 миллиметров). Посадочное отверстие таких цилиндрических приспособлений может иметь следующие размеры – 45, 80, 54 или 63 миллиметра.

Геометрические параметры роликов цилиндрической формы устанавливают посредством проведения специальных расчетов, при которых во внимание принимается уровень точности, шаг, сечение и протяженность резьбы, которую требуется произвести. Очень важным представляется и то, чтобы винтовая линия на резьбе и на роликах характеризовалась идентичными углами подъемов. Именно по этой причине на роликах резьба выполняется многозаходной.

Если на изделие необходимо накатать длинную резьбу, в большинстве случаев применяется схема осевой подачи детали. Она производится на средней скорости порядка 9 тысяч миллиметров в минуту. Данная схема реализуется крайне редко, так как при ней отмечается уменьшение прочности инструмента, вызванное проскальзыванием витков обрабатываемого изделия и роликов, а также наличие погрешности шага (на каждые 10 сантиметров длины около 10 микрометров).

4 Информация о резьбонакатных станках

Для накатки резьбы используются полуавтоматические станки с двумя либо тремя роликами. Любой резьбонакатной станок состоит из двух основных частей:

- гидравлического привода, который необходим для формирования накатывающего усилия для деформирования изделия и формирования требуемой резьбы;

- устройства для вращения в одном направлении роликов.

Такие агрегаты могут функционировать в следующих рабочих режимах: автоматический и полуавтоматический; наладочный; работа без отвода резьбонарезной головки на упоре.

Некоторые станки, кроме того, оснащаются дополнительными приспособлениями, что значительно расширяет их рабочие возможности и ускоряет процесс накатывания резьбы роликами. Например, механизм поворота шпиндельного узла дает возможность выполнять операцию с осевой подачей, а устройства автозагрузки и автовыгрузки изделий позволяют интегрировать оборудование в линии и мощные комплексы крупносерийного производства.

Небольшой обзор популярных резьбонакатных агрегатов:

- «PEE-WEE»: экономичные, высокотехнологичные и надежные установки из Германии с различными показателями давления накатки (5–60 тонн). Все модели снабжаются на заводе механизмом автоматической загрузки деталей, могут оснащаться шпинделями наклонного типа, что обеспечивает возможность работы с профилями большой длины.

- «PROFIROLL»: немецкие станки, отличающиеся простой переналадкой, оборудованные качественной и понятной системой управления. Нельзя не отметить их долговечность и простоту обслуживания.

- «В28»: недорогое белорусское оборудование для радиальной и осевой обработки с усилием сжатия от 80 (модель «В28-80») до 630 («В28-630») кН.

- Станки от Азовского комбината кузнечно-прессового оборудования: «A9527», «A9524», «AA9521.02 (03)» и другие.

Приемущества накатки резьбы с помощью резьбонакатной головки

В начале прошлого месяца один наш клиент получил заказ на изготовление большого количества крепежных изделий, а именно шпилек с наружной резьбой. Одним из требований было образование резьбы на шпильках исключительно методом холодной пластической деформации – накатыванием.

А так как до этого основным методом выполнения резьбы на производстве клиента был метод резанием метчиком или токарным резцом, что довольно сложно и трудоемко, особенно на больших количествах, встал вопрос подбора оборудования для решения задачи по накатке резьбы на большом количестве изделий.

Для информации: «Наиболее распространенный процесс накатывания резьбы роликами: заготовку устанавливают межу двумя или тремя вращающимися в одном направлении инструментами (роликами), имеющими негативный профиль по отношению к профилю готовой детали. Один из роликов подается в радиальном направлении. Таким образом процесс накатывания резьбы можно рассматривать, как сочетание вдавливания в заготовку профиленакатных роликов и прокатки, возникающей при вращении заготовки.»

Вначале были рассмотрены универсальные резьбонакатные станки в ручном и полуавтоматическом исполнении предназначенные для холодного накатывания точных метрических, трапецеидальных и других типов резьб.

Преимущества станков: универсальность процесса, широкий диапазон диаметров накатываемых резьб (2-200 мм) и шагов (0,35-16 мм), отсутствие ограничения длины накатываемой резьбы (до 2000 мм и больше), высокая точность накатанной резьбы; относительная простота конструкции оборудования.

Станки легко оснащаются системами ЧПУ и автоматическими механизмами загрузки и выгрузки деталей, что позволяет широко применить их в автоматических комплексах и линиях для изготовления массовых деталей. При использовании автоматической загрузки станок накатывает до 1200 деталей в час.

Но довольно высокая цена на подобное оборудование даже начального уровня, делает его применение экономически не выгодным при мелкосерийном или крупных, но разовых, непостоянных заказах.

Поэтому мы предложили нашему клиенту альтернативный вариант решения задачи по накатке резьбы – использовать специальную резьбонакатную головку для метрической резьбы.

Головки обеспечивают получение метрической резьбы размерами 4 — 52 мм с шагом 0,7 — 5 мм. Что попадало в требуемый размер резьбы для клиента.

В результате подобранная под требуемый размер резьбонакатная головка была установлена в заднюю бабку токарного станка, шпилька фиксировалась в токарном патроне. Головка подавалась к вращающейся заготовке, зацеплялась за неё и накатывала резьбу требуемой длинный, затем головка отводилась назад, заготовка заменялась на новую и процесс повторялся.

Резьбонакатная головка оказалась существенно дешевле резьбонакатного станка, а скорость накатки и качество резьбы, позволили с экономической выгодой выполнить заказ по изготовлению шпилек с резьбой. Наш клиент исключительно доволен и планирует в дальнейшем использовать данную оснастку для выполнения других заказов.

Для тех компаний, которые сталкиваются на своём производстве с задачей сверления отверстий в крупногабаритных деталях.

Мы продолжаем делиться реальным и полезным опытом применения оборудования нашими заказчиками

Раскатник (метчик-накатник)

Метчик-раскатник, накатник (такой метчик еще называют бесстружечным) предназначен для получения внутренней резьбы. Если традиционные режущие метчики ликвидируют избытки металла из отверстия путем нарезания отдельных витков резьбы, то накатные модели работают по принципу перемещения пластифицированных слоев с помощью резьбонакатной головки. Метод накатывания резьбы приобретает все большую популярность, а спрос на данный вид инструмента стремительно растет. Попробуем разобраться почему.

В отличие от метчиков, которые срезают припуск, накатники создают внутреннюю резьбу путем деформирования материала и формирования V — образного профиля. Распространенным заблуждением является мнение о наличии осевого сдвига материала при накатывании. В действительности же резьба формируется в пределах заходной части накатника в процессе его вращения в отверстии. В процессе углубления инструмента осуществляется пластическое вытеснение материала в радиальном направлении между боковыми поверхностями профиля резьбы накатника до его врезания на всю длину. После этого резьба с соответствующей высотой будет полностью сформирована.

Накатники имеют множество преимуществ по сравнению с традиционными метчиками:

1) Наиболее очевидное из них состоит в том, что накатники не генерируют стружку. Навивание стружки вокруг хвостовика метчика характерно для операций нарезания резьбы в глухих отверстиях в деталях из материалов, образующих длинную стружку. Использование накатников на таких операциях позволит избежать трудностей со стружкоотводом.

2) Так как не возникают проблемы с отводом стружки, мы имеем возможность обработки резьб в глубоких отверстиях (от 3 × D и выше)

3) Резьба на выходе получается лучше, чем нарезанная – более плотная, гладкая, прочная к смятию и стойкая к износу, более точная с низкой шероховатостью поверхности (высокое качество резьбы даже на вязких металлах и сплавах).

4) Следующим плюсом накатников является их повышенная прочность и стойкость к поломке, так как в бесстружечном инструменте нет канавок это увеличивает его прочность (получаем значительное снижение брака деталей из-за поломок метчиков).

5) Высокая производительность при накатывании резьбы является одним из главных достоинств данного вида метчиков (скорость накатывания резьбы может достигать 30м/мин).

6) Раскатники боле универсальны, один тип метчика можно использовать для обработки различных материалов (алюминий, мягкая латунь, медь, бронза с преобладанием меди, цинк, свинцовые сплавы, низкоуглеродистая сталь, пластичная нержавеющая и жаропрочная сталь).

7) Один и тот же метчик-накатник может применяться как для глухих, так и для сквозных отверстий, что, в совокупности с предыдущим пунктом, может значительно сократить номенклатуру инструмента.

8) Срок службы бесканавочного метчика гораздо больше обычного благодаря длинной резьбовой части (дает возможность перетачивать метчик несколько раз) и нанесению защитного покрытия (нитрид титана, нитрид хрома, карбонитрид титана, оксидированное и другие).

Но как и любой другой инструмент, метчик-накатник имеет ряд особенностей и ограничений связанных с ними.

Начнем с того, что накатники могут использоваться только для обработки пластичных материалов. Из-за увеличенного по сравнению с традиционными метчиками трения накатники требуют более высокого крутящего момента и более мощного оборудования.

Метчики-накатники бывают с каналами для подачи СОЖ и без них. В большинстве случаев необходимо использовать технологические жидкости, при этом процент масла в них должен быть порядка 6-12%. Применение смазки на масляной основе может быть неудобным для обрабатывающих центров с ЧПУ, использующих водорастворимую СОЖ. В этой ситуации концентрацию смазки следует увеличить.

Диаметр накатных метчиков может варьироваться в пределах от 0,5 мм до 19 мм. Модели больших размеров требуют использования станков с высоким уровнем мощности.

Требуется более тщательная подготовка отверстия со строгими допусками. Поскольку накатники вытесняют материал, предварительно сформированные отверстия должны иметь больший диаметр. Это особенно важно учитывать при переходе с традиционных метчиков на накатники. При накатывании резьбы в отверстии, предназначенном под режущий метчик, вытесняемый материал будет «забивать» резьбу накатника, что приведет к поломке. Размеры предварительных отверстий приводятся в соответствующих таблицах для накатников.

Имеется ограничение по твердости обрабатываемого металла или сплава (до 40 HRC), что так же может сказаться на выборе данного вида инструмента.

Как правило, мы имеем более высокую стоимость инструмента по сравнению с традиционными метчиками. Однако, благодаря высокой скорости обработки, универсальности и долговечности инструмента, в конечном итоге, мы получаем, что раскатники — более экономически выгодное решение. И поэтому, если условия и задачи позволяют использовать бесстружечные метчики-раскатники, то выгоднее применять именно их. Из всего вышесказанного неудивительно, что данные метчики нашли широкое применение, по большей мере, в массовом производстве.

При создании статьи использованы:

1) Технические руководства и каталоги Kennametal, Dormer, Pramet, Sandvik Coromant.

Резьбонакатные станки

Формирование резьбы роликами – распространенный метод накатывания, использующийся для точного создания резьбовых соединений разного диаметра и протяженности. В качестве устройства применяют техническое оснащение специального назначения, например, резьбонакатные станки.

Принцип действия, назначение, преимущества

Нарезание резьбы считается неотделимой операцией металлообрабатывающего производства. Нарезка резьбы характерна для токарных станков с ЧПУ, винторезно-токарных агрегатов, резьбообрабатывающих установок. Справиться с резьбонарезным режимом способны и сверлильные станки методом сверления.

Резьбонакатные агрегаты – установки, использующиеся для накатки резьбовых и винтовых плоскостей на заготовках – телах вращения, произведенных из черных и цветных металлов, а также их смесей. Эти сплавы придают установке высокопрочностные характеристики и повышенный срок службы. Оборудование удобно в обслуживании, что позволяет осуществлять накатку резьб тремя методами:

- Радиальная подача роликов. Предусматривается для возделывания незначительных по длине винтовых плоскостей.

- Тангенциальная подача детали. Характеризуется усовершенствованной технологией подачи, чем радиальное поступление заготовки, так как осуществляется по касательной к окружности в заданной области.

- Метод осевого подступа болванки. Предназначается для обрабатывания винтовых соединений большой длины.

Наиболее известным и востребованным методом резьбонаката считается вариация, когда ролики подаются радиальным способом. Это обуславливается элементарностью инструментария. Процедура накатки на резьбонакатных станках происходит посредством двух подвижных роликов, но радиальная подача возможна только одним из валов.

Стоит отметить, что в радиальной методике подачи инструмента выступают только цилиндрические ролики, соответствующие нормам ГОСТ 9539.

Все эти методы активно используются в разных сферах производства. Принцип действия резьбонакатного станка основан на изменении поверхности детали и создании формы специальным инструментарием. Формируемый профиль выполняется посредством вдавливания в плоскость детали определенной нагрузки, зависящей от аппаратуры. Так осуществляется производство саморезов, шурупов, клепок.

Основными положительными сторонами резьбонакатного устройства считаются:

- отсутствие стружки, что повышает полезность действия устройства;

- выгодный экономический показатель в закупке дорогостоящих расходных материалов;

- повышенная износоустойчивость и срок службы обрабатываемых поверхностей;

- целостность резьбового соединения заготовки;

- высокая производительность строительных элементов.

Эти преимущественные показатели технологии накатки роликами обусловили им массовость использования в крупносерийном производстве.

Трехроликовый резьбонакатной станок

Инструмент для накатывания резьбы

Основная цель любого оборудования – создание качественной продукции при максимально возможной производительности. Применение полу- и автоматических моделей оснастки позволяет достичь подобных параметров, что экономически целесообразно, так как практически исключается участие человека.

Главным инструментарием для формирования резьбовых соединений будущих саморезов для придания металлической поверхности особой формы считается лерка (плашка) и ролик. Для метрических, трубных, конических, упорных, трапецеидальных резьб используют резьбонакатное оборудование с плоскими плашками. Эти резьбонакатные головки прекрасно справляются с созданием винтовых и кольцевых углублений на гибких заготовках различных рифлений, арматуры и шурупных резьбовых соединений.

Чтобы создать внутреннюю резьбу, используют специальные раскатники, в которых уже присутствует резьба. Имеют вид металлических стержней. Метчики имеют хвостовик, калибровку и заборную область. Получаемая резьба получается аналогично обработке роликами, то есть за счет пластичного деформирования детали. Раскатники используются для работы с мягкими, вязкими, пластичными металлами.

Описание и особенности агрегата

Востребованностью в промышленном секторе пользуется гидравлический резьбонакатный станок. Его область применения — обрабатывание округленных поверхностей, например, шпилек. В результате воздействия создаются различные резьбовые плоскости. Если углубляться в частный случай, то применяют резьбонакатный станок для труб. Обработка (накатка) выгодно отличается от нарезания, так как деталь обладает высококачественными характеристиками и экономно возделывает металл.

Станок для накатки резьбы DJY

Гидравлические резьбонакатные системы производственной серии JDY имеют рабочие валы с одной мобильной шпиндельной бабкой. Они применяются для резьбовой накатки и профилей на целостных болванках. Давление накатки в устройствах этой серии варьируется в пределе 4-40 тонн. Если потребитель нуждается в большей нагрузке на обрабатываемое изделие, то по заказу производитель пересмотрит максимально возможные параметры наката.

Несущая станина резьбонакатного станка модели JDY спроектирована с использованием способа конечных компонентов. Путем совмещения литой, а также сварной формы приобретается предельно возможная жесткость, но при этом область для работы свободна для оператора оборудования.

Ходовой шпиндельный узел металлообрабатывающего станка передвигается по роликовым опорам качения. Установка предназначается для накатки резьбового соединения радиальным способом, иногда его называют врезным вариантом. Длина рабочих роликов характеризуется превышением протяженности создаваемой резьбы на незначительное расстояние. Подобное оснащение работает в нескольких режимах: с плоскими плашками, эксплуатацией без отведения резьбонарезной головки на упоре, наладочном, в полу- и автоматическом порядках.

Технические характеристики некоторых моделей станков с ЧПУ фирмы JDY сведены в таблицу:

Полный технический паспорт рассматриваемых моделей резьбонакатных станков можно найти на просторах Интернета.

Модели резьбонакатного оборудования, основные параметры

Рассмотрим востребованное оборудование и их краткое описание, предназначенное для накатки резьбы:

- «PEE-WEE». Среди конкурентной оснастки отличаются экономичностью и надежностью. Комплектующие и установка в целом произведены в Германии. Показатели накатывающего давления составляют 5-60 тонн. Все серии отехнических средств оснащаются автозагрузкой заготовок, не требующих участия человека, и могут работать с профилями значительной протяженности. Паспорт оборудования можно найти во Всемирной паутине.

- «PROFIROLL». Станки изготовлены в Германии. Отмечаются элементарностью в системе управления. Они просты в обслуживании и имеют большой срок службы. Паспорт любой модели оборудования представлен на сайте компании.

- «RH-65B». Резьбонакатной станок специализируется на выпуске саморезов. Производительность устройства составляет более 100 единиц в минуту. Качество выпускаемых саморезов не теряется при высоких темпах изготовления. Модель отмечается элементарностью в управлении и надежностью в работе. Стоит отметить, что подобная модель оборудования не слишком дешевая, но быстро окупается, так как строительные изделия пользуются спросом. Технический паспорт можно скачать в электронном виде.

- «ARM-40C». Агрегат для арматуры, применяемый на стройках всего мира. Его результативность объясняется компактными параметрами конструкции и универсальностью условий использования, то есть можно применять, как непосредственно на строительных объектах, так и на плите перекрытия. Паспорт устройства представлен во Всемирной паутине.

- «KOMAND СНШ 12». Резьбонакатный станок предназначен для создания резьбовых шпилек методом резьбонаката. Производительность агрегата для шпилек составляет — 3-120 сек/изделие и работает в автоматическом режиме. Основные преимущества: станок с ЧПУ и возможностью программирования до 40 вариаций деталей, настройку осуществляет персонал – один человек, быстрая окупаемость оборудования. Также важной положительной стороной агрегата считается адаптация под технические нужды заказчика.

Стоимость станка считается препятствием для покупателя. Изначальная цена резьбонакатной системы часто становится проблемой для потребителя, так как стоимость агрегата превышает расценку винторезной техники. Но этот недостаток легко перекрывается техническими и экономическими параметрами, которые предполагают накатывание резьбового соединения в долгосрочной перспективе.