Модернизация ЧПУ станков газо-плазменной резки металла

RedTriton › Блог › Модернизированный станок плазменной резки

Тем временем наш станок плазменной резки заработал немножко денег себе на модернизацию 🙂

Мы полностью переработали все, что находилось выше водонаполненного стола: направляющие, портал, ось Z итд. В первую очередь избавились от профильной трубы и заменили ее на алюминиевый станочный профиль 60х40. Тем самым ушли от существовавших проблем с геометрией и немного снизили массу всех движущихся частей. В направляющих использовали W-образные ролики. Получилось жестко, и плавность перемещения повысилась.

В оси Z применили круглые направляющие D=16мм и линейные подшипники. Для осей X и Y применение таких направляющих нежелательно, потому что линейные подшипники очень чувствительны в грязи (а ее при плазменной резке будет в избытке даже если регулярно ухаживать за станком), и при ежедневном использовании этот элемент превращается в расходник. Но для оси Z, где нагрузка и пробег очень малы, такое решение вполне подойдет.

Двигатели поставили на подпружиненном подвесе. Причем сделали это не по принятой всем схеме, когда фланец двигателя качается на оси. В классической схеме двигатель ставится горизонтально, а мы закрепили его вертикально и поставили на две направляющих. Жесткость такого решения не в пример лучше, да и собирать-обслуживать одно удовольствие.

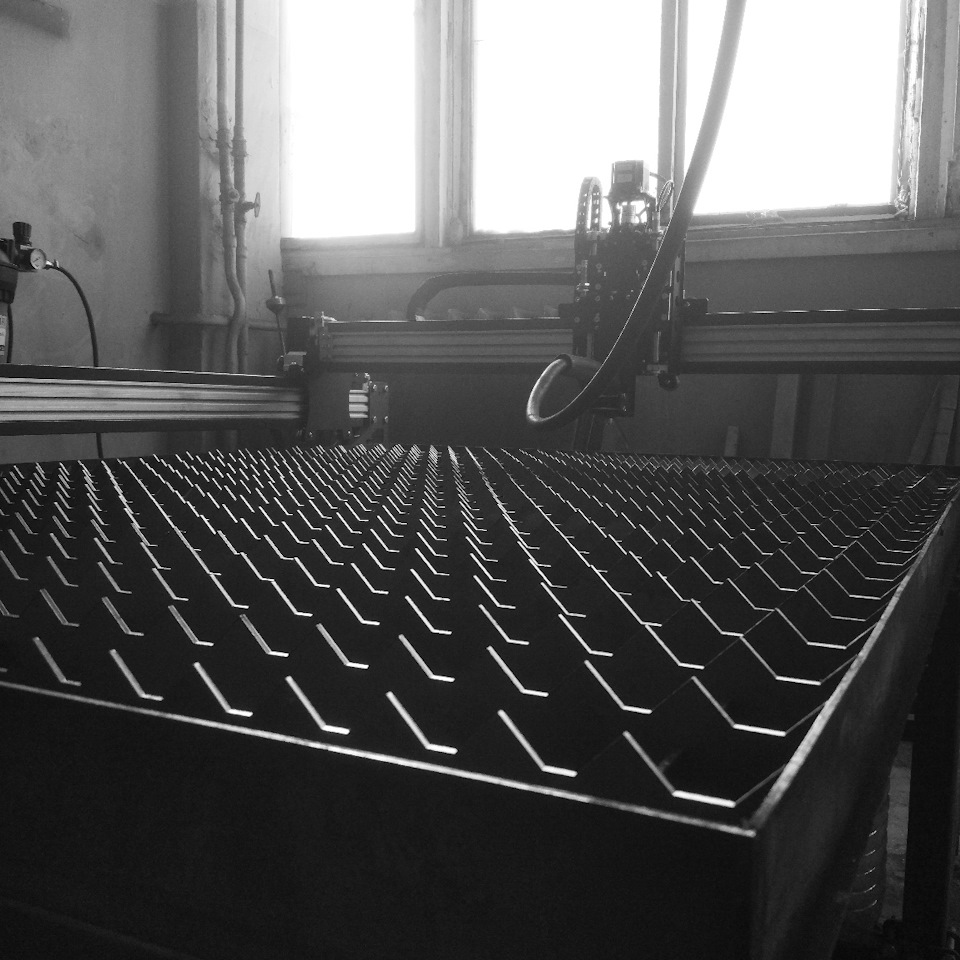

Изменили форму жертвенных ламелей. Раньше использовали обычные стальные полосы, теперь применили форму с заостренными концами. Стало удобнее, да и система контроля высоты теперь не чудит, когда плазменная струя пересекает при резке ламель.

Добавили щитки для защиты направляющих от брызг металла. Заодно искры перестали лететь по все мастерской — тоже плюс.

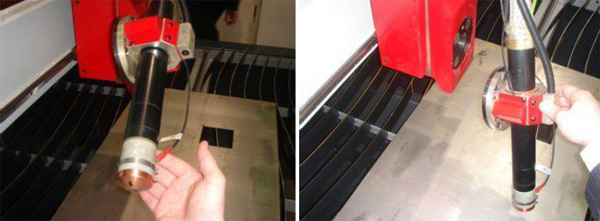

Общий вид станка стал заметно аккуратнее. В перспективе еще замена аппарата плазменной резки на Hypertherm, тогда поставим горелку для автоматизированной резки и избавимся от «гуся» поддерживающего шланг.

И последний элемент, который осталось установить на станок — это планетарные редукторы 1:3. Они уже закуплены, но нужно немного переделать пару элементов на станке, иначе они не влезают на существующие посадочные места (я на 1.5мм промахнулся с размерами при проектировании). Редукторы увеличат крутящий момент на приводных шестернях, что позволит использовать более агресссивные настройки ускорения/торможения. Также поднимется плавность и точность движения портала, что положительно скажется на чистоте резки. Но это все в недалеком будущем.

Пара видео станка в работе

P.S. Да, забыл сказать. Мы еще и от Mach3 отказались, заменив его на Puremotion от Purelogic. Небо и земля! Простая замена софта заметно подняла качество резки. Звучит парадоксально, но это действительно так (если вдуматься, этому есть даже вполне научное объяснение).

Комментарии 9

А вот эти направляющие красные — это просто уголок стальной? Или тоже какая-то прецензионная штука? Мне кажется, где-то в видео я встречал ответ, но, хоть убей, не могу найти.

Спасибо!

Это просто стальной угол 20х20

Для плазмы нет смысла ставить что-то ультра-точное. Струя плазмы, в отличие от фрезы, сама по себе штука очень неточная (особенно, у аппаратов начального уровня), поэтому высокая точность у направляющих «съестся» нестабильным характером дуги. Кроме того, при плазменной резке образуется большое количество грязи, которая, несмотря на все старания, рано или поздно убьет прецизионные рельсы и каретки.

Для высокоточных промышленных решений, где сам источник плазмы стоит пару миллионов рублей, смысл в прецизионных рельсах есть, но там их стоимость теряется на фоне всего остального.

Спасибо за скорый ответ. 8)

Тогда поехал за уголком. 8)))

Это просто стальной угол 20х20

Для плазмы нет смысла ставить что-то ультра-точное. Струя плазмы, в отличие от фрезы, сама по себе штука очень неточная (особенно, у аппаратов начального уровня), поэтому высокая точность у направляющих «съестся» нестабильным характером дуги. Кроме того, при плазменной резке образуется большое количество грязи, которая, несмотря на все старания, рано или поздно убьет прецизионные рельсы и каретки.

Для высокоточных промышленных решений, где сам источник плазмы стоит пару миллионов рублей, смысл в прецизионных рельсах есть, но там их стоимость теряется на фоне всего остального.

А ещё такой момент. Подпружиненное крепление двигателей для чего нужно? Вроде бы, горелка ни во что не упирается и повода для перескока зубов нет?

Так проще регулировать силу прижима шестерни к рейке и компенсировать возможные погрешности при ее установке

Модернизация машин термической резки

На производственных предприятиях нередко случается так, что механическая часть бывшей в эксплуатации машины термической резки продолжает прекрасно работать, а система управления и другие электрические приборы безнадёжно устарели. Модернизация оборудования – это магическое заклинание, которое позволит возвратить такие машины к жизни. Установки термической резки в результате становятся более надёжными и точными.

Цели, которые обычно ставят перед собой потребители, принявшие решение о проведении модернизации:

- увеличение производительности;

- повышение качества продукции;

- повышение эффективности благодаря экономии электроэнергии;

- приведение в соответствие с требованиями действующих нормативов (сокращение объёмов выбросов, безопасность работы).

Проведение модернизации обычно предполагает следующие мероприятия:

- обновление плазменно-дуговой установки;

- система автоматической регулировки высоты резака;

- приведение в соответствие с современными требованиями по технике безопасности на рабочем месте;

- восстановление средств автоматизации, системы ЧПУ;

- использование в электроприводах частотных преобразователей, обеспечивающих экономию электроэнергии.

Преимущества модернизации в сравнении с приобретением нового оборудования:

- возможность использования старой стабильной станины;

- меньшие капиталовложения по сравнению с закупкой и установкой новой машины;

- незначительные расходы на обучение персонала, так как операторы уже знакомы с машиной;

- не требуется получение разрешения на ввод нового процесса, что помогает сэкономить время.

Компания ZINSER имеет опыт выполнения качественной модернизации установок термической резки с учётом индивидуальных потребностей клиента, в ходе которой производится замена и переустановка системы управления и приводных механизмов. При необходимости возможно интегрирование новых технологических функций.

До проведения модернизации: ↓

После проведения модернизации: ↓

Станок газовой резки с ЧПУ, принцип работы и особенности

В последнее время все большее значение находит станок газовой резки с ЧПУ. Этому есть простое объяснение, что процесс такой резки значительно экономит время работы, расход металла, минимум обработки металла после такого резания, что говорит о высоком качестве резания. Это достаточно молодой процесс обработки, но далеко идущий вперед, так как очень перспективный.

Станок газовой резки с ЧПУ может выполнять различные операции в автоматическом режиме и полуавтоматическом и применяется для раскроя металла, обработки металлопроката. Такой высокопроизводительный процесс имеет универсальную широкую область применения. Разнообразие станков газовой резки с ЧПУ большое, что способствует возможности выполнять разные виды работ. Например, можно выполнять резку под углом, прямое резание металла, стальных изделий, труб, также есть возможность раскраивать поверхность металла по специально заготовленным шаблонам, обрабатывать кромки, вырезать отверстия разного диаметра.

Станок газовой резки с ЧПУ просчитывает весь ход действий обработки металла. Система ЧПУ сама ведет расчет работы расходного материала, также статистику процесса работы и запоминания, позволяет оператору изменять ширину реза, самостоятельно определяет положение листа на столе по двум точкам, автоматически позволяет сохранить последнюю точку реза, имеет программу, способную определять ошибки в работе. Многие станки газовой резки с ЧПУ имеют некоторые отличия по своим характеристикам и способу работы, так как все модели отличаются, но каждая из них обеспечивает уникальность работы и обеспечения точности работы.

Станок газовой резки с ЧПУ просчитывает весь ход действий обработки металла. Система ЧПУ сама ведет расчет работы расходного материала, также статистику процесса работы и запоминания, позволяет оператору изменять ширину реза, самостоятельно определяет положение листа на столе по двум точкам, автоматически позволяет сохранить последнюю точку реза, имеет программу, способную определять ошибки в работе. Многие станки газовой резки с ЧПУ имеют некоторые отличия по своим характеристикам и способу работы, так как все модели отличаются, но каждая из них обеспечивает уникальность работы и обеспечения точности работы.

Установка газовой резки

Установка газовой резки включает в себя подготовку к процессу резания и в зависимости от выбора выполняемой работы, продумать технологичный процесс обработки. Способ газовой резки, основанный на свойстве металлов, которые будучи нагретыми до температуры воспламенения, гореть в чистом кислороде.

Для резки труб имеется муфта сцепления, которая придает быстрое передвижение в любое положение. Таким станком можно производить резку труб, снятие фасок, при этом обработанная поверхность достаточно чистая. Установка газовой резки балок, швеллеров, позволяет получить очень качественную кромку, благодаря последовательному движению установок машины, заданная программой. Вырезание фланцев и кругов, установленные программой ЧПУ, дает возможность резать металл до 100 мм., толщиной, а машина, имеющая магнитную опору, режет до 200мм.

Установка газовой резки по шаблону производит операцию резания с использованием специального стального шаблона. При этом сохраняется неизменная точность. Такой резак сочетает в себе многофункциональность, производственную универсальность, что позволяет экономить трудовые затраты и время. Газовая резка раскроя листового металла прямолинейным образом, производит за один проход, прямолинейные резы, одновременно делая фаску под сварку. В такой машине имеется система тепловой защиты, которая помогает в работе. Имеются и другие установки газовой резки, которые выполняют неоценимую помощь в том, чтобы качественно выполнить работу.

Оставьте свой комментарий Отменить ответ

Керосиновый резак предназначен для резки низкоуглеродистых сталей и вместо горючего…

Установки газоплазменной резки

- Автоматические ленточнопильные станки

- Полуавтоматические ленточнопильные станки

- Лазер ММ3015 IPG

- Лазер ММ3015D IPG (кабинетного типа)

- Лазер ММ4015 IPG

- Лазер ММ4020 IPG

- Лазер ММ4020D IPG (кабинетного типа)

- Лазер ММ6020D IPG (кабинетного типа)

Другая продукция компании

По всем вопросам

- звоните: +7 (383) 383-08-78

- пишите:sales@metmachine.ru

- оставьте заявку здесь

Установки газоплазменной резки (плазморезы)

Оборудование для резки металла плазмой позволит вырезать деталь любого размера без деформации краёв. Заменив обычный газовый резак на плазморез, предприятие сможет проводить сложный раскрой металлических листов с максимальной аккуратностью и полным отсутствием брака.

Особенности газоплазменной резки (плазморезки)

Станок для резки металла плазмой, оснащенный программируемым модулем, способен выкроить сложный элемент из цельного куска конструкционной стали. Происходит это за счёт концентрации тепловой энергии электрической дуги в одной точке. Фокусировку обеспечивает ионизированная газовая смесь, которая обжимает поток электричества, не давая последнему терять драгоценные градусы тепла.

Процесс выглядит так:

- На электрод, размещенный в головке резака, подаётся напряжение;

- Одновременно в разрядную камеру под давлением поступает газ;

- Между заготовкой и электродом появляется режущая дуга;

- Газ, выходящий через сопло, экранирует пламя от внешней среды;

- Возникшая в результате контакта плазма прорезает металл.

Благодаря концентрации тепла в одной маленькой точке металл фактически испаряется, обеспечивая срез, практически не требующий дальнейшей обработки. Предприятие решившее купить станки, плазма в которых позволяет кроить сталь под разными углами, не просто модернизирует свое предприятие, а ускорит процесс, и повысит качество выпускаемой продукции.

Газоплазменное оборудование для резки металла

Технологии раскроя стальных листов на отдельные фрагменты постоянно развиваются. Причем тенденции развития движутся одновременно в двух направлениях – в сторону повышения качества реза и снижения рыночной стоимости. Оптимальный баланс этих составляющих был достигнут, когда изобрели аппарат для резки металла плазмой.

Простота технологии (в сравнении, например, с лазером) позволила выпускать недорогие приборы, доступные среднему и малому бизнесу. Благодаря этому производители предлагают следующие модификации этого оборудования:

- Установки портального типа;

- Портативные ( консольные ) устройства;

- Переносные аппараты для ручной резки.

Самой высокой точностью раскроя обладает, естественно, портальная установка. Детали, выкроенные на таком оборудовании, впоследствии можно варить без дополнительной обработки свариваемых кромок хоть газосварочным аппаратом, хоть переменным током. Движение плазмотрона осуществляется при помощи реечного привода по заданным координатам и контролируется компьютером. Некоторые аппараты для резки металла плазмой, цена которых на порядок выше, имеют расширенную систему координат 3D, что позволяет выполнять разрез под заданным углом.

Портативные ( консольные )устройства представляют собой небольшие машины, оснащенные блоком управления и возможностью зафиксировать разрезаемый материал. После запуска программы управления создается плазма и резка аппаратом, цена которого ниже стоимости портальной машины, ничем не отличится от раскроя стационарным оборудованием. Благодаря небольшим размерам аппарата и программируемому движению плазмотрона, владелец получит возможность быстро доставить оборудование в цех и вырезать определенное количество одинаковых деталей, если случится внештатная ситуация. Решив купить станок с чпу, плазма в котором образуется из разных воздушных или газосодержащих смесей (аргон, азот, водород), для малого производства стоит остановить выбор именно на портативных (консольных) моделях.

Устройства для ручной резки металла плазмой – незаменимая вещь при строительстве или ремонте коммерческих и жилых зданий. Подобная аппаратура разрешает безопасно работать в маленьких помещениях, что бывает крайне важно в отдельных ситуациях. Газ, служащий для фиксации электрической дуги, подбирается по обстоятельствам, но довольно часто применяется просто сжатый воздух или азот. Сама дуга образовывается за счёт постоянного или переменного тока. Когда нужна плазма и резка металла, а купить станок с чпу для монтажа на объекте невозможно, тогда понадобится просто подобрать подходящее переносное оборудование, которое имеет массу технических преимуществ перед более примитивными способами разрезания металла.

Газоплазменное оборудование – преимущества плазменной резки и выгоды

Решив купить аппарат, плазма в котором исполняет роль режущего инструмента, покупатель получит устройство со следующими техническими характеристиками (преимуществами):

- Высокая производительность;

- Предельная точность раскроя;

- Пониженные затраты энергии;

- Работа с различными материалами;

- Минимальный уровень экологического загрязнения;

- Повышенная степень безопасности;

- Формирование идеальной кромки для сварки.

Следует добавить еще и широкий выбор оборудования. Ведь когда нужна резка металла плазмой и оборудование, цена которого не оставит дыры в заложенном бюджете, тогда стоит покупать универсальные устройства. А если для работы требуется мощный станок с чпу, плазма которого пробьет сталь толщиной свыше 10 см, тогда покупка портальной установки станет оптимальным решением проблемы.

Газоплазменное оборудование купить по выгодной цене

Заглянув в наш магазин, вы увидите, что газоплазменная резка и оборудование для выполнения этой задачи являются частью специализации нашей компании. Продажа сварочной и режущей аппаратуры, способной справиться с различными видами металлов по приемлемой стоимости позволяет нам поддерживать производителя.

Если вас интересует плазма, резка металла и станок, цена которого позволит модернизировать производство без необходимости оформлять разорительный кредит, тогда вы пришли по адресу. Приобретая у нас устройства для работы с металлическими заготовками или элементами, вы повысите продуктивность своего бизнеса на несколько порядков, не переплатив лишнего рубля.

Работа на станке плазменной резки

В самых разных сферах производства широко применяются станки плазменной резки с ЧПУ. Эти универсальные аппараты встречаются в высокоточном машиностроении и судостроении. Станки служат для изготовления рекламных конструкций, разного рода металлических изделий и многого другого. Компактное оборудование с блоком ЧПУ нашло применение и в частных мастерских, где с их помощью делают высокоточные изделия. Резка материалов плазмой ЧПУ осуществляется максимально точно, и происходит процесс с минимальным участием рабочего.

В самых разных сферах производства широко применяются станки плазменной резки с ЧПУ. Эти универсальные аппараты встречаются в высокоточном машиностроении и судостроении. Станки служат для изготовления рекламных конструкций, разного рода металлических изделий и многого другого. Компактное оборудование с блоком ЧПУ нашло применение и в частных мастерских, где с их помощью делают высокоточные изделия. Резка материалов плазмой ЧПУ осуществляется максимально точно, и происходит процесс с минимальным участием рабочего.

- Основные элементы

- Виды станков

- Принцип работы станков с ЧПУ

- Плюсы и минусы

- Характеристики плазмотронов

- ТНС

- Характеристики стола

- Система ЧПУ

- Можно ли изготовить станок с ЧПУ самому

- Требования к безопасности и эксплуатации

Раскрой металла производится разными способами, и плазменная резка здесь занимает далеко не последнее место. К ней прибегают, когда кроят самые разные металлы и сплавы.

Основные элементы

Друг от друга станки отличаются предназначением, устройством, способом размещения обрабатываемого листа и способом управления. Управляется станок компьютерной программой, которая автоматически контролирует необходимые параметры:

- мощность;

- угол наклона резака;

- напряжение на выходе и др.

Современное оборудование высокопроизводительно, а конструкция при этом не особо сложная. Основные элементы машин следующие:

- плазмотрон с системой подачи газа;

- рабочий стол;

- система управления высотой горелки;

- система ЧПУ.

Иногда используется один плазмотрон, иногда — несколько.

Виды станков

Главные различия между станками для плазменной резки заключаются в следующем:

Главные различия между станками для плазменной резки заключаются в следующем:

Конструкция. Бывает стационарной и передвижной. Отдельного упоминания заслуживает малогабаритная портативная установка с ЧПУ. Это компактное оборудование может находиться даже в очень небольших помещениях и работать с сохранением производительности и мощности.

Способ размещения проката. Тут есть два типа оборудования:

- Портальный станок, в котором заготовка располагается в специальном устройстве, предотвращающем перекос материала и скольжение и обеспечивающем точность реза. Некоторые модели таких станков оснащены устройством блокировки, прекращающим рабочий процесс в непредвиденных ситуациях.

- Консольный станок без рабочего стола. Резак направляется специальными линейными направляющими.

Еще есть шарнирные станки, предназначенные исключительно для вертикальной резки.

Способ управления. Выпускаются с числовым, фотоэлектронным и электромагнитным программным управлением. Самый качественный рез обеспечивается автоматическими портальными станками ЧПУ, хотя в работе они ограничены габаритами портала. Консольные модели тоже популярны и со специальным ПО могут выполнить сложную обработку металла, в том числе фигурную резку.

Способ управления. Выпускаются с числовым, фотоэлектронным и электромагнитным программным управлением. Самый качественный рез обеспечивается автоматическими портальными станками ЧПУ, хотя в работе они ограничены габаритами портала. Консольные модели тоже популярны и со специальным ПО могут выполнить сложную обработку металла, в том числе фигурную резку.

Тип обрабатываемой заготовки. На одних машинах может осуществляться исключительно резка металлопроката, на других — разрезаются трубы. Консольный станок имеет более универсальное устройство. Его конструкция позволяет обрабатывать любой материал вне зависимости от формы заготовки, в чем помогают специальные программы.

Количество одновременно обрабатываемых листов. Производительность и особенности конструкции оборудования позволяют за прогон разрезать один или несколько металлических листов.

Принцип работы станков с ЧПУ

От ручных станций станки отличаются тем, что рабочие процессы в них автоматизированы программным управлением. Благодаря ЧПУ сократилось влияние человеческого фактора, и было достигнуто новое качество реза. Компьютер, следящий за рабочим процессом, позволил увеличить функциональность и расширить область применения.

От ручных станций станки отличаются тем, что рабочие процессы в них автоматизированы программным управлением. Благодаря ЧПУ сократилось влияние человеческого фактора, и было достигнуто новое качество реза. Компьютер, следящий за рабочим процессом, позволил увеличить функциональность и расширить область применения.

Если не брать в расчет автоматизацию процессов, принцип работы остался прежним:

- Воздух под давлением, с завихрением, подается на резак.

- При помощи электрода воздух раскаляется до 20000−30000°C.

- При разогреве воздушные массы ионизируется и в итоге становятся хорошим проводником электричества.

- Плазма расплавляет металл и под давлением выдувает его.

Программное обеспечение помогает учитывать разные факторы, которые обеспечивают качество реза:

Плотность и толщина обрабатываемого материала. Оборудование может использоваться для раскроя металла и обработки прочих материалов: резины, пластика. С помощью отдельных программ разрезаются листы, сложенные в несколько слоев. Автоматика анализирует толщину и тип материала, регулирует скорость реза, подачу воздуха и иные факторы.

Плотность и толщина обрабатываемого материала. Оборудование может использоваться для раскроя металла и обработки прочих материалов: резины, пластика. С помощью отдельных программ разрезаются листы, сложенные в несколько слоев. Автоматика анализирует толщину и тип материала, регулирует скорость реза, подачу воздуха и иные факторы.- Сложность рисунка. Раскрой производится и для фигурной резки, когда нужно получить кованые изделия и предметы декора.

- Использование нескольких резаков одновременно. Этим станки отличаются от обыкновенной ручной установки. Плазменные резаки монтируются на подвижной консоли и в итоге, производственный процесс многократно ускоряется.

- Функциональность. Качество работ не особо зависит от опытности рабочего. Выполнение работы контролируется компьютером.

Экономичность. Точный расчет подачи воздуха и степени его нагрева, системы контроля отсутствия влажности в воздухе, подаваемом на горелку, выбор оптимальной скорости — все это обеспечивает заметную экономию расходных материалов и помогает предотвратить появление брака.

Плюсы и минусы

Главнейшим достоинством оборудования является высокая точность кроя. Поскольку процессом управляет компьютер, вероятность отклонения от траектории движения рабочего инструмента равна нулю! На станках данного типа выполняются резы любой конфигурации. Еще одно бесспорное преимущество заключается в большой чистоте торцов раскроенных заготовок. Таким образом, дополнительная их обработка не требуется. Плюс также и в безопасности работы на станке: среди элементов оборудования нет находящихся под высоким напряжением.

Главнейшим достоинством оборудования является высокая точность кроя. Поскольку процессом управляет компьютер, вероятность отклонения от траектории движения рабочего инструмента равна нулю! На станках данного типа выполняются резы любой конфигурации. Еще одно бесспорное преимущество заключается в большой чистоте торцов раскроенных заготовок. Таким образом, дополнительная их обработка не требуется. Плюс также и в безопасности работы на станке: среди элементов оборудования нет находящихся под высоким напряжением.

Недостатков практически нет. К минусам можно отнести невозможность раскроя слишком толстых листов. Например, не обрабатывается высоколегированная сталь толщиной больше 10 см. Титан тоже не режется на плазменных станках.

Характеристики плазмотронов

Данный элемент — основной в станке плазменной резки с ЧПУ. Выбирая его, внимание обращают на:

Вид плазмообразующего газа. Самыми экономичными считаются станки, на которых резка производится с применением воздуха. На таких машинах раскраиваются стальные, алюминиевые или медные заготовки. Для получения максимально качественного реза применяются кислородные плазмотроны. На предприятиях используются также горелки, которые работают на аргоне или смеси водорода и азота.

Вид плазмообразующего газа. Самыми экономичными считаются станки, на которых резка производится с применением воздуха. На таких машинах раскраиваются стальные, алюминиевые или медные заготовки. Для получения максимально качественного реза применяются кислородные плазмотроны. На предприятиях используются также горелки, которые работают на аргоне или смеси водорода и азота.- Вид охлаждающего газа. Как правило, это воздух. Иногда охлаждение производится с помощью углекислого газа.

- Точность и скорость позиционирования.

- Скорость резки.

- Род тока. Промышленное оборудование этого типа чаще работает на постоянном токе. Но некоторые модели потребляют и переменный ток.

Станки в сборе оснащаются в том числе ТНС. Это система контроля высоты горелки для опускания/поднятия рабочего инструмента при раскрое. Узел работает, используя напряжение дуги. Контроль за расстоянием до обрабатываемой заготовки производится с помощью датчиков.

Характеристики стола

Данный элемент состоит из нескольких секций, чьи размеры могут разниться. На производстве чаще используются столы с секциями 50×50 см. Деталь может обрабатываться на одной или нескольких частях, благодаря чему нетрудно избавиться от отходов во время резки. Под столом находится система удаления дыма и частиц металла.

Вдобавок станок оборудуется пылезащитной пневматикой. Основное ее назначение в улавливании образующейся при резке металлической пыли. В столах, длина которых больше 2,5 м, используется двухсторонняя система удаления дыма.

Система ЧПУ

Резка с ЧПУ листового металла — высококачественная. Основные характеристики системы:

- удобство интерфейса;

- диагональ монитора;

- используемое ПО.

Диагональ равна 15−19 дюймам. ПО, как правило, достаточно сложное. Программы позволяют оптимально расположить детали на столе, легко производить разные расчеты (времени на обработку, числа деталей, проч.), составлять отчеты и т. д. Одна из важных характеристик ПО — наличие грамотного русского перевода.

Можно ли изготовить станок с ЧПУ самому

Описываемое здесь оборудование стоит больших денег, из-за чего немало людей интересуется тем, можно ли его сделать своими руки. Как говорилось выше, конструкция нашего агрегата не отличается особой сложностью. Скорее всего, не будет сложностей с изготовлением стола и прочих элементов. Но вот сборка плазмотрона — дело непростое. Не располагая определенными знаниями и навыками, изготовить этот элемент невозможно. Его рекомендуется приобретать отдельно. В этом случае нужно собрать систему подачи газа. ЧПУ есть в свободной продаже.

Требования к безопасности и эксплуатации

Хоть плазменные металлорежущие станки — оборудование относительно безопасное, к нему, тем не менее, предъявляется ряд требований ГОСТ 12 .3.039−85 и иных нормативных документов. Оговариваются условия, связанные с обслуживающим персоналом и монтажом.

Среди основных положений выделим следующие:

Обязательно использование СИЗ оператором. Портальные установки при работе производят низкочастотный шум на уровне ультразвука, излучают определенное электромагнитное и инфракрасное излучение, производят продукты окиси азота и прочие вредные испарения. В процессе работы нужно пользоваться защитными очками, наушниками или берушами и т. д. У оператора должно быть специальное эргономичное кресло.

Обязательно использование СИЗ оператором. Портальные установки при работе производят низкочастотный шум на уровне ультразвука, излучают определенное электромагнитное и инфракрасное излучение, производят продукты окиси азота и прочие вредные испарения. В процессе работы нужно пользоваться защитными очками, наушниками или берушами и т. д. У оператора должно быть специальное эргономичное кресло.- Помещение, где будет установлен станок, должно быть хорошо проветриваемым и достаточно освещенным. Обязательны принудительные системы вентиляции.

- Качество расходных материалов — портативные и портальные передвижные станки плазменного раскроя должны иметь узел предварительной подготовки используемых материалов. С использованием компрессорной установки дополнительно производится монтаж осушителя воздуха, если такового не предусматривает конструкция.

- Системы автоматического прекращения работы. При работе на плазменном станке есть риск возникновения аварийных ситуаций. Автоматическое отключение обеспечивается системами контроля, а происходит это с нарушением норм эксплуатации.

- В помещении, где стоит станок, должны иметься средства пожаротушения и пожарная сигнализация. Оператору вменяется в обязанность прохождение инструктажа о положенных в случае возгорания действиях.

Оператор проходит инструктаж по безопасной эксплуатации и должен получить допуски к работе с данным оборудованием.

Помещение, где предполагается работать на станке с ЧПУ, проверяется пожарным инспектором. Периодически требуется повторная аттестация соответствия требованиям безопасной эксплуатации оборудования.

Возможности станков напрямую зависят от технических характеристик. Приобретая оборудование, первым делом узнайте насчет точности позиционирования и резки, типе стола и другие важных моментах. Важны и характеристики плазмотрона, но так как в большинстве станков данный рабочий инструмент может заменяться, его параметры не являются определяющими.

Установка газоплазменной резки с ЧПУ производства компании «BAYKAL» модель BPH Compact 1503

Это интересно:

|

| — | Установка газоплазменной резки с ЧПУ производства компании «BAYKAL» модель BPH Compact 1503 |

| — | Установка для плазменной резки Hypertherm HPR 260 XD |

| — | Достоинства плазменной резки металла |

| — | Плазменная резка (видео) |

| — | Обзор рынка услуг плазменной резки металла |

| — | Физические явления, определяющие процесс плазменно-дуговой резки металла |

| — | Этапы создания детали |

| — | Москва-Сити |

| — | Cельскохозяйственная техника |

| — | Особенности резки металла и эксплуатация плазмореза |

| — | Металлические модели динозавров |

| — | Легкие металлоконструкции |

| — | Здания из легких металлоконструкций |

| — | Новый газоплазменный станок BAYKAL BPS 2006 |

Компания BAYKAL создает машины высокой надежности для долговременного использования, срок службы которых более 25 лет. Таких результатов позволяет достичь использование качественных компонентов и узлов, поставляемых такими компаниями, как «HYPERTHERM» (США), «OMRON» (ЯПОНИЯ), «GUDEL» (ШВЕЙЦАРИЯ), «HIWIN» (ТАЙВАНЬ) признанными лидерами во всем мире.

Серия сервоприводов «Omron Yaskawa» отличается максимальными динамическими характеристиками и наиболее компактными размерами. Поворотные серводвигатели «Omron Yaskawa» оснащены статорами сегментной конструкции. В результате повышается теплопередача (улучшается отвод тепла), существенно уменьшаются размеры двигателя, обеспечивается непревзойденное качество и надежность. Электродвигатели поставляются

в корпусах с классом защиты IP67, что позволяет применять их в агрессивной производственной среде.

Все несущие элементы конструкции обрабатываются в сборе на современных прецизионных горизонтально-расточных центрах:

В системах линейных перемещений использованы высокоточные зубчатые рейки и шестерни. Для обеспечения посадочной точности опорные поверхности портала обрабатывается на

прецизионных горизонтально-расточных центрах. К ним крепятся трапецеидальные или прямоугольные рельсовые направляющие, зубчатые направляющие рейки. Стандартные компоненты зубчатых передач изготавливаются методом холодной формовки с последующей доводкой — шлифовкой и полировкой.

В процессе изготовления металлические детали передач могут подвергаться специальной термической или химико-термической обработке. Класс точности зубчатых передач — от 6 до 12.

Шарики на подшипниках устанавливаются в специальной обойме (подшипниковая опора) и закрываются защитными кожухами и снабжаются системой подачи смазки. Сами направляющие также снабжены системой защиты, а для предотвращения попадания механических частиц в обоймы на них ставятся специальные уплотнения.

Современные кабель — каналы минимизируют шанс повреждения подвижных поверхностей, питающих кабелей и шлангов в процессе загрузки и выгрузки листов-заготовок.

В установках плазменной резки “Baykal” предусмотрена система защиты плазмотрона от удара: специальное крепление на постоянном магните с позиционирующей шпонкой (при ударе плазмотрон отскакивает не повреждаясь и легко устанавливается на место).

Установка снабжена системой лазерного обнаружения листа, что позволяет задавать «нулевую» точку в любой части листа.

Так же предусмотрена система контроля высоты плазменного резака, отслеживающая геометрию поверхности листа (расстояние между режущей головкой и листом остается неизменным).

2. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

В источниках плазмы установок газоплазменной резки серии BPH-Compact используются только последние разработки компании ”Hypertherm”, которая достигла больших успехов в области продления срока службы расходных материалов плазменной горелки. Технология LongLife с модернизированной конструкцией расходных материалов и оптимизированной системой подачи газа позволяет увеличить срок службы расходных материалов в два раза по сравнению с производимыми ранее. Технология HyDefinition позволяет сохранить качество резки постоянным в течение срока службы расходных материалов, обеспечивая высокую точность резки. Сопла и электроды изнашиваются одновременно, что облегчает обслуживание оборудования.

3. ИСТОЧНИКИ ПЛАЗМЫ HYPERTHERM HPR 130

РЕЖИМЫ РЕЗКИ HYPERTHERM HPR 130

* F5 = 95% N2, 5% H

** H35 = 35% H, 65% Ar

Внимание! При указанных выше скоростях резки обеспечивается наилучшее качество реза,

однако скорость резки может быть увеличена на 50% (Hypertherm).

* F5 = 95% N2, 5% H2; ** H35 = 35% H2, 65% Ar.

Для газовых смесей H35 и F5 необходима консоль топливного газа (поставляется отдельно).

4. СИСТЕМА УПРАВЛЕНИЯ BAYKAL-TECNOS

- Процессор M 10000 1 GHz на базе промышленного компьютера;

- Операционная система Windows XP;

- Мультиязыкова поддержка;

- 17’’ TFT цветной монитор;

- Клавиатура с защитой IP64, от влаги и химических загрязнений;

- Порт для сетевой платы или модема;

- Программирование на офисном компьютере, перенос программы по сети или картой памяти;

- Мощная структура базы данных и файловая система

- Многопользовательский режим доступа к базе данных

- Быстрый переход между данными

- Эффективный ввод/вывод данных (в том числе в форматах DFX, DWG, IGES)

- Модульная структура программы для работы с CAD, материалами, листами, выбор языка

- Большая библиотека параметров легкое изображение параметрических форм

- Функциональный интерфейс для чертежей класса «А»

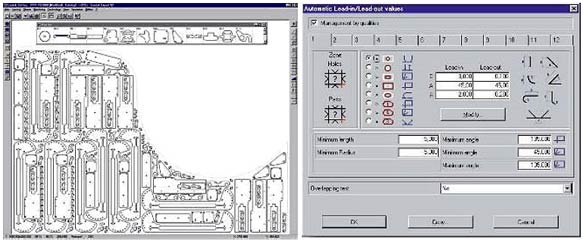

5. ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ LANTEK EXPERT II CAD Software (Испания):

Программное обеспечение LANTEK EXPERT II — специально спроектированная CAD/CAM система для автоматизации программирования установок для резки металла (кислородной, плазменной, лазерной, гидроабразивной). Эта система – результат накопленного более чем 20-тилетнего опыта близкого сотрудничества производителей и пользователей установок данных типов. Это совершенная комбинация машинной технологии с программированием клиентом и управлением необходимыми условиями, требованиями.

Lantek Expert Cut позволяет ввести технологические элементы, такие как: перемычки, скосы, петли, мосты.

Expert легко управляет разными типами резаков без вмешательства оператора.

Другими важными характеристиками являются:

- Управление несколькими горелками одновременно;

- Маркировка, пробивка, сверление и др.;

- Непрерывная длительная резка и др.

Автоматическая раскладка деталей на листе (AutoNesting)

Ручное и автоматическое размещение деталей на листе металла с большой гибкостью и максимальной производительностью, при использовании таких функций, как: копирование, перемещение, вращение, примыкание и др.

Lantek Expert Cut автоматически, оптимально располагает максимальное количество деталей на листе с наименьшими отходами металла.

Lantek Expert Cut позволяет выбирать конфигурацию и параметры вреза и выхода из реза для различных типов контуров.

Выполнение общей линии реза нескольких деталей.

Определение ошибок в проектировании и обработке.

- Мощная структура базы данных и файловая система

- Возможность работы нескольких пользователей с базами данных

- Легкое переключение между базами

- Импорт и экспорт файлов (с расширениями DXF, DWG, IGES и т.д.)

- Структура программ с такими модулями, как рисунок, материал, лист, язык, конфигурация и база данных

- Обширная библиотека параметрических деталей и простых рисунков с параметрическими моделями

- Функциональный интерфейс класса A

- Полный контроль процесса резки со следующими опциями:

— разметка

— расчет машинного времени

-программирование входа в рез и выхода - планирование размещения деталей на заготовке (Nesting) (ручное, полуавтоматическое, автоматическое)

- Возможность полной симуляция процесса обработки

- Дополнительные функции, такие как поэтапная проверка параметров обработки

- Управление несколькими грелками одновременно

- Опция совместного реза

- Точный расчет машинного времени и стоимости резов

- Копирование данных для оператора

- Удобные клиенту установки в интерфейс пользователя

6. СТАНДАРТНАЯ КОМПЛЕКТАЦИЯ:

- стол для резки с сетчатыми опорами с системой отвода дыма и газов из рабочей зоны с пневматическими заслонками;

- суппорт с автоматическим перемещением горелки по высоте;

- система противоударной защиты плазмотрона;

- система ЧПУ (на базе WINDOWS) TECNOS;

- программное обеспечение LANTEK EXPERT II CAD Software;

- источник плазмы HYPERTHERM HPR 130;

- комплект быстро изнашиваемых деталей.

Механизированный газовый резак

#1 OFFLINE Prog

- Из:Ru

Какие компоненты необходимы для газовой резки на ЧПУ?

Кислород, ацетилен, что приемлемей, по критериям цена/качество/производительность?

Редукторы, смесители, контроллеры, клапаны, подогрев, охлаждение и т.д.

Что нужно, что нет.

Посоветуйте хороших брендов в этой отрасли.

- 0

- Наверх

#2 OFFLINE preps

- Пол: Мужчина

- Город: Я другой такой страны не знаю.

- Интересы: Здесь могла бы быть ваша реклама.

- Из:Москва

- 1

- Наверх

#3 OFFLINE Winchester

- Пол: Мужчина

- Город: Воронеж

- Из:Воронеж

- 0

- Наверх

#4 OFFLINE Prog

- Из:Ru

Спасибо.

Интересует газорезка.

Дело вот в чем.

Есть большое количество резаков для механизированной резки.

Но они сильно разнятся по конструкции.

Мощные, хорошие, не требующие обслуживания, но дорогие и кучу компонентов необходимо до устанавливать. Обратные клапаны, устройства автоподжига, смесители и тд.

Есть резаки с автоподжигом и обратными клапанами, Но или цена кусается или отзывов мало.

- 0

- Наверх

#5 OFFLINE preps

- Пол: Мужчина

- Город: Я другой такой страны не знаю.

- Интересы: Здесь могла бы быть ваша реклама.

- Из:Москва

Не знаю конечно, но плазмарез на мой взгляд вешь довольно практичная, режет быстро, газ не нужен.

В механике сама простота, но есть нюансы с подбором режимов токскоростьдавление воздуха и крайне желателет THC — тогда будет просто музыка.

С газовым резаком качество реза будет хуже, с соплями снизу, практически не продаваемые изделия на мой взгляд получаются.

И самое главное — долго.

- 1

- Наверх

#6 OFFLINE Prog

- Из:Ru

крайне желателет THC — тогда будет просто музыка.

С газовым резаком качество реза будет хуже, с соплями снизу, практически не продаваемые изделия на мой взгляд получаются.

И самое главное — долго.

Сообщение отредактировал Prog: 20 Март 2014 — 18:24

- 0

- Наверх

#7 OFFLINE preps

- Пол: Мужчина

- Город: Я другой такой страны не знаю.

- Интересы: Здесь могла бы быть ваша реклама.

- Из:Москва

Себе делал руководствуясь этой статьей.

- 0

- Наверх

#8 OFFLINE Prog

- Из:Ru

Себе делал руководствуясь этой статьей.

- 0

- Наверх

#9 OFFLINE Prog

- Из:Ru

- 0

- Наверх

#10 OFFLINE Winchester

- Пол: Мужчина

- Город: Воронеж

- Из:Воронеж

Контроллер высоты есть и на плазме и для газа (емкостной)

Плазма у нас есть, (и не одна).

У газа своя специфика и ниша.

Результат обещаю показать.

- 1

- Наверх

#11 OFFLINE Prog

- Из:Ru

Prog, если не секрет, для чего именно газ?

Или мы узнаем только увидев результат?

- 0

- Наверх

#12 OFFLINE lkbyysq

- Пол: Мужчина

- Город: Санкт-Петербург

- Из:Санкт-Петербург

Может у кого то есть в контактах знакомые газорезчики?

Необходима консультация, какие компоненты подбирать.

В частности по манифольдам, обратным клапанам, манометрам и т.п.

Сообщение отредактировал lkbyysq: 21 Март 2014 — 21:45

Лазерная или плазменная резка — что лучше?

Выбери свой станок

Лазерный станок WATTSAN NC-С1612

Лазерный станок по металлу WATTSAN 1325 BASIC

Цена по запросу

Лазерный станок по металлу WATTSAN 1325 TABLECHANGE

Цена по запросу

Лазерный станок по металлу WATTSAN 1530 BASIC

Цена по запросу

Лазерный станок по металлу WATTSAN 1530 TABLECHANGE

Цена по запросу

Лазерный станок по металлу для резки труб WATTSAN 1530 ROTATORY

Цена по запросу

Лазерный станок по металлу WATTSAN 1530 CABINE

Цена по запросу

Лазерный станок для резки труб WATTSAN 1530 ROTATORY CABINE

Цена по запросу

Лазерный станок по металлу WATTSAN 1530 TABLECHANGE CABINE

Цена по запросу

Лазерный станок по металлу WATTSAN 1530 ROTATORY TABLECHANGE

Цена по запросу

В этой статье мы ответим на самые часто задаваемый вопрос, что лучше — плазма или лазер?

Чем лазерная резка отличается от плазменной?

Давайте для начала рассмотрим принцип работы плазменного и лазерного оборудования.

Если простыми словами, то плавление металла при плазменной резке происходит за счет дуги. То есть, под воздействием воздуха.

В случае с лазерной резкой плазменной резкой плавление металла происходит засчёт сфокусированного лазерного луча.

Возможности плазменной и лазерной резки

В первом случае ширина реза не постоянна. Она изменяется в зависимости от толщины металла, от 0,8 до 2,5 мм. А при работе на лазерном станке она всегда практически одинакова и равняется от 0,2 до 0,3 мм.

Насколько плазменная резка будет точной, зависит от износа расходных материалов. Этот параметр составляет до 0,1 мм. При лазерном способе точность очень высокая и находится в диапазоне от 0,05 до 0,08 мм.

Важным параметром является конусность, она бывает от 1 до 5 градусов в зависимости от толщины вырезаемых отверстий. При лазере конусность минимальная. Она составляет менее 1 градуса.

Соответственно, отверстия на лазере получаются более геометрически правильными и подходят под точные соединения.

Для того, чтобы вырезать геометрически правильные отверстия на плазме нам необходимо, чтобы диаметр отверстия был в два раза толще листа.

А при лазерной резке возможность вырезания отверстий, как минимум, в два раза тоньше самого листа.

Также необходимо отметить и высокую скорость реза, которая даёт возможность прожигать толстые металлы.

А на лазере скорость значительно выше, чем на плазме. Но при увеличении толщины она сильно падает. Кроме того, время пробивки толстого металла увеличивается.

Стоит отметить про образование окалины при плазменной резке. Её избежать, к сожалению, невозможно, и деталь нужно будет ещё обработать.

А вот при лазерной резке её практически нет. То есть, детали, которые вырезаются на лазере, не нуждаются в дополнительной обработке.

Плазма имеет грязный рез, то есть при резке плазмы образуется много грата, и рез нуждается в пост-обработке. То есть, в любом случае нужно либо шлифовать, либо гальтовать, либо очищать материал другими способами.

В случае с лазерным станком при правильных настройках не требует никакой пост-обработки. Изделие сразу готово, как к сварке, так и к покраске, а в дальнейшем к продаже. Рез получается чистым.

У лазера очень тонкий рез, а у плазмы он может достигать 5 мм засчёт того, что температурное воздействие велико, что даёт дополнительное плавление.

Лазерный станок по металлу ест намного меньше электричества, чем плазма. Особенно это заметно на больших объемах.

Какие нужны расходники?

Для аппарата плазменной резки

На плазме необходимо менять сопла, электроды, защитные экраны, кожухи. А на лазере только линзы и сопло.

Расходники для плазмореза обходятся в среднем от 44 000 до 73 500 рублей в месяц.

Для лазерного станка

Но при работе на лазерном станке раз в две недели необходимо менять линзу и сопло. Линза стоит 700 рублей, сопло — 900 рублей.

Максимальная ежемесячная оплата расходников для лазерного станка будет составлять 3 200 рублей.

Итак, давайте подведём итоги.

Плюсы и минусы плазмы и лазера

Плазма

Преимущества:

- Большой диапазон разрезаемых толщин от 0,5 до 50 мм на пробивку;

- Высокая скорость реза при больших толщинах;

- Низкая начальная цена оборудования

- Отработанная технология резки под углом, как сейчас привыкли называть, резка со скосом.

Недостатки:

- Нецелесообразность обрабатки металлов тоньше 1 мм;

- Конусность кромок до 5 градусов (некачественный край);

- Присутствие окалины на отверстиях при поворотах, поэтому нужна дополнительная обработка изделий;

- Ограничение на диаметр отверстия до 4 мм;

- Высокая стоимость расходных материалов;

- Низкая точность по сравнению с лазерным станком;

- Требует постобработки;

- Низкая скорость резки по сравнению с лазером на тонких материалах;

- Невозможность выполнять многие разновидности резки, доступные лазерному станку.

Лазер

Преимущества:

- Перпендикулярность кромки;

- Малая ширина реза;

- Отсутствие окалины — получаете 100% готовое изделие;

- Диаметр отверстия меньше толщины листа. Можно вырезать мелкие детали вплоть до 1 мм;

- Низкое термическое воздействие на кромку;

- Дешевые расходники;

- Обработка тонкого металла от 0,2 мм;

- Наивысшая возможная скорость резки;

- Материалы не требуют постобработки и готовы к сварке, покраске или упаковке, а затем к продаже.

Недостатки:

- Можно резать металл только до 20 мм;

- Высокая начальная цена оборудования.

Для чего нужна плазма, а для чего — лазер?

Лазер подходит там, где нужна точность, чистота реза и кромки и скорость. А плазма режет медленно, относительно лазера, и с грязным резом, поэтому сложные технические детали вырезать невозможно. А на лазерном станке по металлу возможно вырезать, например, небольшие шильды и таблички, тонкие решётки и сложные элементы дизайна, а также роторные колёса.

Плазма нужна для изготовления простых изделий. В форме прямоугольника, овала или квадрата, потому что их можно потом обработать. Но вырезать звёздочку с отверстиями внутри будет сложно. К тому же, на шлифовку уйдёт много времени. А оборудование для пост-обработки будет стоить в разы дороже, чем металлорезчик.

Плазма применяется там, где есть большие толщины и при простой резке, например, рельсов, элементов металлокаркаса или сварных конструкций и т.п..

Почему лазерная резка эффективнее?

Плазменная резка обрабатывает детали толщиной от 25 мм и выше, а оборудование стоит дешевле, чем металлорез. Но, несмотря на это, в сравнении с лазером, плазменная резка проигрывает.

- Во-первых, потому что она более затратная термически.

- Во-вторых, скорость обработки детали на лазере выше минимум в полтора раз по сравнению с плазмой. Лазерный станок за то же время обработает большее количество деталей.

Благодаря лазерной резке, мы можем обрабатывать больше деталей на одном листе. Это означает, что расстояние между деталями при лазерной обработке намного меньше, чем расстояние при той же плазменной резке. В частности, для лазерной резки при толщине 25 мм расстояние между деталями может составлять от 7 до 10 мм.

При плазменной резке это расстояние значительно увеличивается и соответственно выход готовых изделий металла, он уменьшается. Другими словами, мы за один и тот же промежуток времени обрабатываем большее количество деталей. Мы экономим металл, а отсюда мы выигрываем в экономике.

- Пару слов о качестве резки. Современные лазерные станки обеспечивают высочайшее качество обработки кромки. Здесь нет грата, здесь нет завала кромок, окалин, здесь нет прочих явлений, которые могут возникать при плазменной резке.

При сопоставимом количестве деталей и утолщении листа мы получим стоимость детали на 20 — 30 % больше.. Почему так? Количество деталей, обработанных на этом листе увеличивается в лазерной резке. Расстояние между деталями сокращается, соответственно, мы экономим материал. Не требуется дополнительная обработка металла.

Стоимость лазерного станка окупается достаточно быстро так как:

- экономим на расходниках

- экономим на материале (меньше остатков)

- экономим на пост обработке металла

- экономим на времени за рабочий день можно выполнить больший объем работы

А теперь давайте сравним функциональность лазерных и плазменных станков

Зависит от степени износа расходных материалов.

При непрерывном режиме диаметр равен толщине материала. Для импульсного режима минимальный диаметр отверстия может составлять одну треть толщины материала.

Минимальный диаметр отверстий составляет 1,5 от толщины материала, но не менее 4мм.

Высокое качество углов

Происходит небольшое скругление угла, из нижней части среза удаляется больше материала, чем из верхней.

Обычно имеется (сильная)

Присутствуют на острых наружных кромках деталей.

Больше, чем при лазерной резке в разы.

Производительность резки металла

Очень высокая скорость при малых толщинах. Заметно снижается с увеличением толщины металла, продолжительный прожиг больших толщин.

Быстрый прожиг, очень сильно уступает в скорости лазерному станку, в десятки раз медленнее лазера.

Как быстро окупается лазерный станок?

- На лазерном станке делаются сложные высокомаржинальные изделия, которые приносят хорошую прибыль;

- При большой скорости увеличивается выработка;

- Не нужны дополнительные устройство и время на постобработку изделия.

Поэтому лазер, несмотря на то, что превосходит плазморез в пять раз по цене, окупается гораздо быстрее. Например, если его стоимость 3 миллиона, в у плазмы 1 миллион, то плазма окупится за два месяца. При этом металлорез тоже может окупиться за два месяца, но он сделает больше выработки, чем плазма. И в следующие два месяца он принесёт гораздо больше прибыли. К примеру, плазма принесёт 1 миллион рублей, а металлорез — 3 мл рублей.

И кроме того, функционал лазерного станка шире, чем у плазмареза. Он может резать и сложные, и простые объекты, раскладывать материал, также обладает многими функциями, о которых компания “Лазеркат” рассказывает на пусконаладке. Если раскрыть весь потенциал металлореза, он окупится ещё быстрее, отчасти благодаря более дешовым расходникам.

Например, один наш клиент из Узбекистана, купивший нас станок для лазерной резки металла, заказал обучение и замену лазерной головы. После этого клиент спросил, почему у него при резке расходуется от 12 и более баллонов азота в день. Он вырезал круги и квадраты без режима Flycut, только по контуру. Использование данного режима позволяет резать в 10 раз быстрее, тем самым экономить ресурс излучателя, увеличивать количество производимой продукции и что самое важное — расходовать меньше газа. То есть, посредством экономии на расходниках мы имеем более быструю окупаемость.

Благодаря совокупности этих факторов металлорез эффективнее плазмореза в десятки раз.

Он не может конкурировать с плазмой только в единственном случае, когда нужна резка очень толстых материалов от 25 мм. Такие материалы используются, например, для производства рельс.

Когда металлорезчик режет, например, металл толщиной 20 мм, всё равно возникает определённая шероховатость, требующая доработки. Она ниже, но она лучше, чем у плазмы. Но тем не менее шероховатость нуждается в дополнительной обработке. В такой ситуации логика приобретения лазерного станка пропадает.

Модернизация ЧПУ станков газо-плазменной резки металла

Корзина

- Корзина пуста.

- Каталог товаров

- Сварочное оборудование

- Ручная дуговая сварка (MMA)

- Полуавтоматическая сварка (MIG/MAG)

- Аргонодуговая сварка (TIG)

- Сварка под слоем флюса (SAW)

- Сварочные агрегаты

- Сварочные каретки

- Сварочные горелки

- Машины контактной сварки

- Оборудование для резки

- Машины термической резки

- Аппараты плазменной резки

- Газорезательные машины

- Плазмотроны

- Сопутствующие товары

- Магнитные компенсаторы МС-1

- Газосварочное оборудование

- Компрессорное оборудование

- Электрогенераторы

- Аксессуары, средства защиты

- Сварочное оборудование

- Бренды

- Зарубежные бренды

- EWM

- Kemppi

- Grovers

- CEA

- Hypertherm

- Flama

- Abicor Binzel

- Fubag

- GCE KRASS

- Aotai

- FINI

- ABAC

- Shindaiwa

- Comaro

- Tecna

- Blueweld

- Российские бренды

- ASOIK

- NEON

- Кедр

- Сварог

- Start

- Форсаж

- ПУРМ

- Зарубежные бренды

- Сервис-центр

- Наше производство

- Видеоматериалы

- Лазерная резка

- Корзина пуста.

Достаточно распространенной проблемой на предприятиях, на сегодняшний день является неудовлетворительная работа машин термической резки и других автоматизированных установок.

наиболее распространенные проблемы:

- нестабильное перемещение как продольное так и поперечное

- закусывание при перемещении балки или головы плазмотрона(газового резака)

- вибрации в процессе работы

- низкая точность позиционирования

- перекос поперечной балки и продольных путей

- нестабильная работа ЧПУ, сбои в программном обеспечении(ПО)

- несоответствие ПО поставленным задачам

- быстрое изнашивание расходников

- недостаточная мощность источника плазменной резки

- сбои в системе контроля высоты

- косой рез

Причины могут быть различны, наиболее распространенные:

- недостатки в конструкции машины, не позволяющие достигнуть нужной точности и стабильности работы;

- не до конца выполненная пуско-наладка, либо её отсутствие и самостоятельный запуск установки силами организации-заказчика;

- ненадлежащее техническое обслуживание.

В связи с частой потребностью различных производств по решению такого рода проблем, был создан отдельный вид услуги: модернизация машин термической резки. Мероприятия по модернизации машины, позволяют с небольшими вложениями восстановить, либо улучшить работу установки термической резки, а также продлить срок её службы.

Для корректной работы Вашей машины термической резки нашими специалистами по необходимости производятся следующие операции:

- модернизация системы креплений приводов, для обеспечения постоянного прижатия шестерни к рейке

- модернизация крепления рейки для перемещения каретки головы плазмотрона с целью обеспечения требуемой жесткости

- переустановка (замена) реек и шестерен с применением дополнительных крепежей

- реконструкция посадочных мест под каретки и их установка(замена)

- настройка и калибровка ЧПУ, либо замена системы ЧПУ на более совершенную

- модернизация (замена) блока контроля высоты

- замена плазмотрона (с источником плазменной резки) на более совершенный

- замена газовых резаков

- доработка поперечной балки для придания жесткости

- Выставление всех контрольных точек после замены и модернизации направляющих реек и системы крепления приводов с обеспечением точности позиционирования резака установленного на портале равную 1мм на 6м!

После проведения модернизации станка термической (плазменной / газовой) резки дается гарантия на выполненные работы, а также по желанию заказчика подписывается договор о техническом обслуживании установки.

Мы поможем Вам! Звоните нашим специалистам!

Плотность и толщина обрабатываемого материала. Оборудование может использоваться для раскроя металла и обработки прочих материалов: резины, пластика. С помощью отдельных программ разрезаются листы, сложенные в несколько слоев. Автоматика анализирует толщину и тип материала, регулирует скорость реза, подачу воздуха и иные факторы.

Плотность и толщина обрабатываемого материала. Оборудование может использоваться для раскроя металла и обработки прочих материалов: резины, пластика. С помощью отдельных программ разрезаются листы, сложенные в несколько слоев. Автоматика анализирует толщину и тип материала, регулирует скорость реза, подачу воздуха и иные факторы. Вид плазмообразующего газа. Самыми экономичными считаются станки, на которых резка производится с применением воздуха. На таких машинах раскраиваются стальные, алюминиевые или медные заготовки. Для получения максимально качественного реза применяются кислородные плазмотроны. На предприятиях используются также горелки, которые работают на аргоне или смеси водорода и азота.

Вид плазмообразующего газа. Самыми экономичными считаются станки, на которых резка производится с применением воздуха. На таких машинах раскраиваются стальные, алюминиевые или медные заготовки. Для получения максимально качественного реза применяются кислородные плазмотроны. На предприятиях используются также горелки, которые работают на аргоне или смеси водорода и азота. Обязательно использование СИЗ оператором. Портальные установки при работе производят низкочастотный шум на уровне ультразвука, излучают определенное электромагнитное и инфракрасное излучение, производят продукты окиси азота и прочие вредные испарения. В процессе работы нужно пользоваться защитными очками, наушниками или берушами и т. д. У оператора должно быть специальное эргономичное кресло.

Обязательно использование СИЗ оператором. Портальные установки при работе производят низкочастотный шум на уровне ультразвука, излучают определенное электромагнитное и инфракрасное излучение, производят продукты окиси азота и прочие вредные испарения. В процессе работы нужно пользоваться защитными очками, наушниками или берушами и т. д. У оператора должно быть специальное эргономичное кресло.