Типовые детали, изготавливаемые на станках с ЧПУ

2. Определение номенклатуры деталей для обработки на станках с чпу

На начальном этапе ТПП выявляют номенклатуру деталей, для которых обработка на станках с ЧПУ целесообразна. Определение номенклатуры производится с учетом конструктивно-технологических параметров: габаритных размеров; формы поверхностей, подлежащих обработке, количества инструментов, требуемого для полной обработки и т.д.

На многооперационных станках эффективна обработка корпусных деталей, обрабатываемые поверхности которых имеют сложную геометрическую форму и требуют различных видов обработки: фрезерной, сверлильной, расточной, резьбонарезной. На многооперационных станках обработка таких деталей осуществляется различными инструментами с одной установки, благодаря чему существенно сокращается вспомогательное время, повышается производительность и точность обработки.

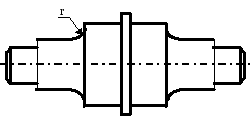

На токарных станках наиболее целесообразна обработка сложных многоступенчатых деталей, которая, благодаря применению набора резцов и автоматической коррекции положения инструментов может быть выполнена с одной установки.

Обеспечение эффективности обработки деталей на станках с ЧПУ немыслимо без типизации технологических процессов и применения групповой обработки. Типизация технологических процессов представляет собой способ унификации производства, при котором для однородных по конструктивно-технологическим признакам групп деталей устанавливаются однотипные методы обработки с использованием быстропереналживаемых оборудования и технологической оснастки.

При построении групповых процессов мехобработки за базовую берут комплексную деталь, под которой понимается реальная или условная деталь, содержащая в своей конструкции основные элементы, характерные для изделий данной группы.

3. Требования к технологичности деталей, обрабатываемых на станках с чпу

В связи со специфическими особенностями обработки на станках с ЧПУ к технологичности конструкции деталей предъявляются ряд требований, отличных от общепринятых в механообработке.

При обработке деталей на станках с ручным управлением наблюдается тенденция к дифференцации операций. Вся обработка разбивается на элементарные, простые операции и переходы. В процессе конструирования деталей стремятся избегать сложных и неудобных для обработки поверхностей.

Использование станков с ЧПУ обеспечивает возможность обработки поверхностей любой формы. Поэтому сложность геометрических форм обрабатываемых деталей не является отрицательным фактором при оценке их технологичности, и в конечном итоге дает возможность конструкторам улучшить технико-экономические характеристики изделий. Кроме этого станки с ЧПУ позволяют интегрировать операции.

Опыт ряда предприятий показал, что отработка на технологичность деталей, подлежащих обработке на станках с ЧПУ, является наиболее эффективной, если она проводится на этапе конструирования изделий.

Оценка технологичности конструкции детали, подлежащей обработке на станках с ЧПУ, должна производится с учетом требований мехобработки и задач программирования. Последнее требование является новым и существенным. Для упрощения задач программирования следует упрощать геометрические образы и типизировать основные повторяющиеся геометрические элементы детали. Желательно, чтобы обрабатываемые поверхности детали представляли собой плоскость или криволинейную поверхность, контур которой образован сочетанием прямых линий с дугами окружности.

В общем случае надо стремиться к созданию таких поверхностей, для обработки которых можно подготовить УП для контурной системы ЧПУ с линейно-круговым интерполятором, не прибегая дополнительно к методам интерполяции или приближенного математического описания поверхности. Программирование сокращается для поверхностей, обработка которых ведется по одной или двум координатам.

Для удовлетворения требований мехобработки на станках с ЧПУ технологичными следует считать детали, форма и размеры которых отвечают условиям выполнения обработки в непрерывном автоматическом цикле.

Если конструкция детали отвечает общим требованиям механической обработки и программирования, то повышение технологичности должно быть направлено на сокращение типоразмеров режущего инструмента, необходимого для полной обработки детали.

На основе передового опыта можно сформулировать основные предложения по повышению технологичности наиболее распространенных деталей по видам обработки.

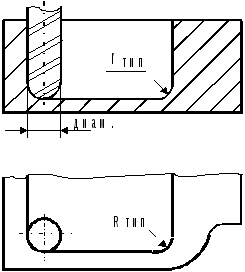

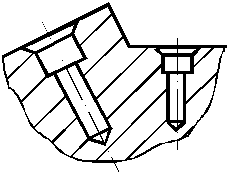

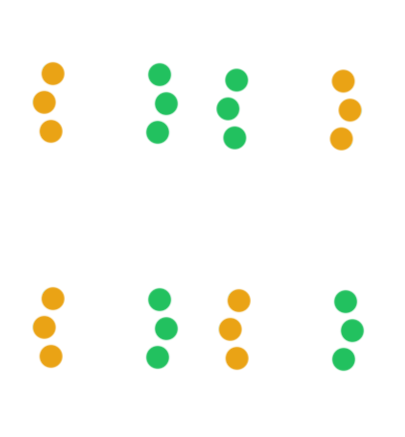

Так при обработке на фрезерных станках с ЧПУ с целью сокращения типоразмеров и количества смен инструментов следует унифицировать радиусы сопряжений наружных и внутренних контуров — Rтип и стенок с полками — rтип (рис. 11.2). При этом следует избегать равенства R = r, требующего применения сферических фрез.

Рис. 11.2. Унификация радиусов сопряжений конструкций

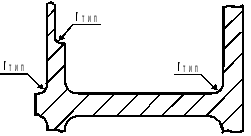

Рис. 11.3. Использование симметричных конструкций

Для сокращения затрат на программирование должны быть максимально использованы зеркально отображенные и симметричные элементы деталей (рис. 11.3). Следует по возможности избегать наклонных стенок.

На токарных станках с контурными системами ЧПУ сложная по конфигурации деталь может быть легко изготовлена с одной установки, т.е. отпадает необходимость в дроблении такой детали на несколько простых. Исходя из этих же соображений, целесообразно переходить к расчетным формам деталей, характеризуемым плавными переходами и радиусами.

Высокая точность токарных станков с ЧПУ и применение резцов из эльбора во многих случаях позволяет заменить шлифование шеек точением (рис. 11.5).

При обработке канавок и выточек под уплотнения для сокращения типоразмеров инструмента необходимо унифицировать размеры канавок (рис. 11.6).

Рис. 11.5. Возможности замены

шлифования стенок точением

Рис. 11.6. Возможности унификации

При обработке канавок для выхода шлифовального круга или зарезьбовых канавок вместо специального резца могут использоваться стандартные подрезные резцы. Форма канавки должна быть при этом изменена с прямоугольной на пологую с углом наклона 60 о со стороны обрабатываемой ступени.

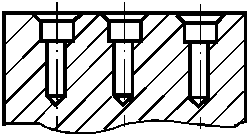

Обработка деталей на сверлильных и расточных станках с позиционными системами ЧПУ предполагает ограничение применяемых в одной операции видов и размеров инструментов. Поэтому технологически выгодно, чтобы все крепежные отверстия имели один и тот же диаметр, глубину. То же самое относится и к растачиваемым отверстиям. Неприемлемыми являются соосные отверстия, у которых диаметр увеличивается по мере удаления в тело детали.

Требования к технологичности деталей, подлежащих фрезерной и сверлильно-расточной обработке, распространяются и на детали, обрабатываемые на многоцелевых станках. Однако, повышаются требования к установочным базам. Большое внимание уделяется свойствам конструкции, обеспечивающим свободный доступ стандартного, жесткого инструмента к максимальному числу поверхностей, повышению степени унификации конструктивных элементов детали и базовых поверхностей, повышению относительной жесткости детали, обеспечению минимальной деформации детали в процессе обработки, рациональной простановке размеров.

Наиболее технологичной для многоцелевых станков является жесткая прямоугольная конструкция детали, которая приближенно вписывается в куб. Предпочтительным является базирование заготовки на плоскость и два максимально удаленные цилиндрические отверстия, оси которых перпендикулярны базовой плоскости.

Длина растачиваемых на многоцелевых станках отверстий не должна превышать 5-6 диаметров оправки, несущей расточной резец. Максимальный диаметр отверстия не должен превышать диаметр выдвижного шпинделя более чем в 2,5 раза. Минимальный диаметр обрабатываемых отверстий составляет 4-5мм.

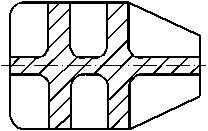

Повышению технологичности детали способствует также ряд более конкретных мероприятий, например: расположение обрабатываемых отверстий на одном уровне; обеспечение перпендикулярности отверстий к основной обрабатываемой поверхности и т.д. (рис. 11.7).

Рис. 11.7. Повышение технологичности деталей при обработке отверстий

Типовые детали, изготавливаемые на станках с ЧПУ

Изобретение станков, обладающих программным управлением, превратило процесс в своеобразное искусство инженерной мысли.

Появляется все больше молодых специалистов готовых пополнять свои теоретические знания и осваивать практическую сторону токарного производства.

Основы для начинающих

Специалисты токарного дела занимаются изготовлением деталей для различных машин и механизмов. Их работа заключается в обработке заготовок методом резания, в процессе которого удаляется слой материала определенной толщины в виде стружки.

Вся работа осуществляется на станках, обрабатывающих различные детали с помощью резцов и других инструментов. Приступая к выполнению задачи, токарь четко видит последовательность работы, способ изготовления и обработки.

При этом специалист должен продумать возможность определенного вида фиксации заготовки, подобрать приспособления и инструменты, а также выбрать режим резки. Данный комплекс мероприятий отражается в содержании процесса технологии производства.

Особенности процесса

Отличительной особенностью токарной обработки металла является вращение обрабатываемой заготовки и неподвижное закрепление резца. Это позволяет изготавливать валы и другие детали с большим количеством цилиндрических и конических поверхностей.

Точение относится к высокопроизводительным механическим обработкам, дающим высокую точность размеров и хорошее взаимодействие сопрягаемых деталей.

Режимы обработки

Металл, обрабатываемый точением, имеет различные качества: твердость, вязкость, пластичность. Все они требуют разного угла заточки резца и скорости резания. Перед выдачей чертежей в работу технологи делают расчеты режимов резания при токарной обработке. На их основе производится нормирование по затратам времени на выполнение каждой операции. К режимам резания относятся:

- скорость вращения шпинделя;

- глубина резания;

- подача.

Качество и скорость обработки — противоположные показатели при точении. Они зависят от глубины реза и подачи инструмента. Чем больше стружки снимается за один проход, тем больше погрешность в размерах и шероховатость поверхности.

Первоначально делается черновое точение — снимается большой слой металла проходным резцом с кромкой, образующей острый угол к оси вращения заготовки. Затем ставится инструмент с большой площадью контакта по обрабатываемой поверхности и делается чистовая обработка — снимается тонкий слой металла боковой гранью резца и одновременно происходит сглаживание гребешков кромкой, расположенной вдоль оси заготовки.

Чем мягче металл, тем меньше угол заточки — острее резец. Чугун и высоколегированные стали обрабатываются квадратными пластинами. Для алюминия и бронзы делают заточку в 30⁰.

Токарная технология

При обработке на токарных станках резец, перемещаясь вдоль заготовки, врезается в ее поверхность. Режущая кромка отделяет узкую полоску металла — стружку. Ширина и толщина стружки задаются станочником.

Технология обработки позволяет изготавливать валы с большим количеством переходов и размеров. При этом все цилиндры и конусы соосны, поскольку вытачивались с одной установки. Сверловка торца и другая обработка делаются без переустановки детали. Неподвижный инструмент закреплен жестко, что позволяет в несколько раз увеличить скорость обработки.

ТОКАРКА ДЛЯ НАЧИНАЮЩИХ / С ЧЕГО НАЧАТЬ?

Режущий инструмент токарного станка

Режущим инструментов является часть оборудования, которая применяется для формирования поверхностей путем отделения лишнего слоя материала от заготовки.

- Резец. Лезвие для обработки вращательными и поступательными движениями, при этом движение может осуществляться в нескольких направлениях. Резцы бывают расточные, резьбовые, подрезные, фасонные, отрезные и канавочные.

- Фреза. Инструмент с лезвием, производящий вращательные движения без смены радиуса. Обеспечивает одно движение подачи с направлением, не совпадающим с осью вращения.

- Осевой инструмент. Осуществляет вращение и движение подачи, которое происходит вдоль оси. К осевым инструментам относится сверло, зенкер, развертка, зенковка, цековка, метчик и плашка.

- Протяжка. Инструмент с множеством лезвий, предназначенный для формирования детали с помощью вращательных и поступательных движений при отсутствии подачи.

- Ножовочное полотно. Полоса с множеством зубьев-лезвий, используемая для прорезания и отрезания пазов.

- Шевер. Приспособление для чистовой обработки колес с зубьями. Существуют червячные и реечные шеверы.

По способу крепления инструменты бывают насадными и хвостовыми. По форме делят на дисковые, конические, цилиндрические и пластинчатые.

Виды используемых резцов

Резцы для обработки на токарном стенке бывают:

- проходными, предназначенными для обработки плоских поверхностей торцов детали;

- подрезными, используемыми для точения цилиндрических поверхностей;

- отрезными, которые отрезают готовую деталь от заготовки;

- фасонные и галтельные, которые используются для точения фасонных поверхностей и скруглений;

- резьбовые, которые подразделяются на наружные и внутренние;

- расточные резцы, которые используются для обработки внутренних поверхностей;

- канавочные, похожие на отрезные, применяемые для точения канавок.

Помимо этого резцы подразделяются на:

- цельные, чаще всего изготовленные из быстрорежущей стали;

- составные с напаянными пластинами из твердого сплава, державка в этом случае изготовлена из углеродистой стали;

- ставные со съемной пластиной, которую можно заменить в случае износа или образования скола.

Виды оборудования для работы по металлу

Любой вид токарного станка подразумевает обработку резанием, однако некоторые устройства могут иметь дополнительные функции и возможности.

Токарно-винторезный станок — применяется для вытачивания профилей, производства канавок и углублений, сверления отверстий и выполнения резьбы различными способами.

Токарно-фрезерный станок — используется для точения заготовки проходным способом, а также производства резьбы, накладывания фаски, вырезки прямых и криволинейных пазов.

Токарно-карусельный станок — с его помощью обрабатываются заготовки большого диаметра.

Токарно-револьверный станок — используется для производства деталей из калиброванного прутка.

ЧПУ станок — оборудование, выполняющее множество операций, заданных программой. Работа специалиста заключается в наблюдении, корректировке и выемке готовых изделий.

Как устроен токарный станок, из чего он состоит

Как устроен такой токарный станок? Конструкция всех установок включает в себя следующие узлы:

- ● Станина. Это металлическое основание, которое держит на себе весь вес остальных элементов, а также обрабатываемую деталь. Также к ней крепятся все остальные части.

- ● Фартук. Отвечает за преобразование энергии в движение.

- ● Бабки. Их две – одна просто отвечает за фиксацию, другая включает в себя двигатель и шпиндель, который удерживает и одновременно вращает заготовку.

- ● Суппорт. Он отвечает за инструмент – его перемещение и фиксирование.

- ● Коробка подач и прочие элементы, позволяющие изменять скорость и направление движения подвижных узлов.

- ● Числовой пульт управления, который, в свою очередь, включает дисплей, шкаф с кнопками и саму программу.

Это основные части, но есть и дополнительные системы, например, подача смазывающей и охлаждающей жидкости или отвод стружек.

Разряды токарей

В процессе профессионального роста токарь может получить более высокий разряд, который требует наличия знаний, совершенствования техники работы и владения инструментом.

- 1 разряд — дается ученику, не имеющему профессиональных навыков;

- 2 разряд — приобретает специалист, который имеет опыт обработки деталей по 12–14 квалитетам на универсальных станках;

- 3 разряд — работник умеет обрабатывать детали на станках по 8–11 квалитетам и подтвердил знания о наладке оборудования, заточке инструмента и устройстве плазмотрона;

- 4 разряд — токарь, владеющий знаниями о специальных приспособлениях, правилах термической обработки, калибровке профилей и подготовке к работе режущего инструмента;

- 5 разряд — специалист, владеющий навыками обработки сложных деталей до 6–7 квалитета, правильной последовательности проверки токарных станков и регулирования инструментов;

- 6 разряд — высшая отметка, отражающая профессиональную подготовку работника, его знания и практические навыки в работе, обслуживании и наладке станков.

Для получения следующего разряда токарю необходимо пройти обучение и сдать соответствующий экзамен.

Токарный станок по металлу своими руками

Собрать подобное оборудование сложно. Однако при наличии некоторых умений самодельный токарный станок по металлу собирается следующим образом:

- ближняя бабка со шпинделем прикрепленным к ходовой трубе;

- подбирается рама устройства;

- сверху располагается передняя бабка;

- устанавливается ходовая труба;

- вставляется дальняя бабка и планка для опоры;

- собирается суппорт;

- вставляется ходовая гайка и винт.

Окончание сборки производится путем окрашивания металлических деталей. После высыхания в обязательном порядке проводят крепление токарного станка по металлу на столе или верстаке. Шпиндель нужно обработать смазкой и консистентным составом. Может, высокую точность обработки получить на самодельном оборудовании не получиться, но элементарные вещи можно будет делать.

Как стать профессионалом

Токарному делу можно обучаться всю жизнь, так как помимо теоретической части специалист должен разбираться в современной технике.

Прогресс не стоит на месте, а значит, всегда будет присутствовать объект изучения. К тому же среди обрабатываемых материалов появляются новые образцы из композитных и полимерных соединений.

Для овладения профессией существуют учебные заведения и курсы, где высококлассные специалисты передают свой опыт молодым ученикам.

Информацию также можно почерпнуть из сети, где в открытом доступе находится разнообразная литература по токарному делу.

Работа подразумевает хорошую физическую подготовку, так как очень часто токари страдают от ряда заболеваний. Можно сказать, отменное здоровье, курсы повышения квалификации и умение настраивать оборудование поможет добиться желаемых высот в карьере.

Схема токарного станка со всеми основными устройствами

После словесного описания давайте посмотрим на реальный чертеж изделия:

На изображении мы видим универсальный прибор, который оснащен возможностью не только выполнять точение, но и нарезать резьбу.

Вот еще одна схематическая фотография реального агрегата:

На ней мы видим помимо основных и второстепенные составляющие:

- ● Передняя и задняя тумбы. Это элемент станины, который несет на себе основную нагрузку. При конструировании учитывается также пощадь поверхности. Вторая их задача – обеспечение достаточной высоты для комфортной работы токаря.

- ● На фартуке расположено колесо и рукоятка для перемещения продольных и поперечных салазок.

- ● На задней бабке расположены также винты для фиксации.

- ● Посередине мы видим подвижный блок, который оснащен ручкой крепления резцедержателя и затяжной головкой – здесь устанавливается инструмент.

Как установить и настроить токарный станок

Сперва необходимо выбрать подходящее место. Это должен быть первый этаж (либо следует заблаговременно использовать укрепленные потолочные перекрытия). Пол может быть земляным или бетонным. Само помещение должно иметь:

- ● хорошую вентиляцию;

- ● яркое освещение;

- ● меры по пожарной безопасности.

При работе с крупногабаритными элементами следует оснастить рабочее место подъемным механизмом, а также подъездной дорожкой – часто устанавливают рельсы. Для небольших деталей необходимо оборудовать отдельную тумбу для их размещения. Также понадобится зона для инструментов.

Толщина и тип фундамента зависит от массы оборудования. Основание может быть местным (заливка небольшого бетонного слоя непосредственно под станину) или общим, когда требуются стяжки и болты.

Настройка агрегата должна проводиться специалистами. Без уверенности в работоспособности и безопасности изделия включение не рекомендуется. не только занимается реализацией профессионального оборудования для металлообработки, но и производит настройку всех важных систем.

На данном изображении показана установка аппарата на бетонном полу:

Типовые детали, изготавливаемые на станках с ЧПУ

Начинаем публикацию материалов из учебного пособия «Металлорежущие станки с ЧПУ» под редакцией В.Б. Мещерякова. На этот раз разберем типовые детали, изготавливаемые на станках с ЧПУ.

В машиностроении необходимо изготавливать большое количество различных деталей, на базе которых создаются механизмы и машины. При этом детали изготавливаются в разном количестве (массовое, крупносерийное, среднесерийное и мелкосерийное производство), из различных материалов (сталь, чугун, различные цветные сплавы), могут иметь простую или сложную форму, изготавливаются с различной точностью размеров и шероховатостью обрабатываемых поверхностей.

При изготовлении деталей в массовом и крупносерийном производстве должен обеспечиваться выпуск большого количества одинаковых деталей (сотни тысяч и даже миллионы штук). Это, например, шарикоподшипники, болты, винты, шайбы и другие детали. При их изготовлении применяют высокопроизводительные полуавтоматы, автоматы, автоматические линии, цеха-автоматы и даже заводы-автоматы, которые без переналадки должны в течение длительного срока изготавливать одинаковые детали с высокой производительностью. Однако таких деталей в машиностроении относительно немного (20–25%). Большая же часть деталей изготавливается в среднесерийном и мелкосерийном производстве в небольших количествах (несколько сотен или даже несколько десятков штук). При этом разновидность этих деталей (размеры, форма, материал, точность обработки) очень большая. Поэтому металлорежущие станки, на которых изготавливаются данные детали, должны быть широко универсальными и иметь высокую мобильность (быструю переналаживаемость на изготовление других деталей). Долгое время (до появления станков с ЧПУ) автоматизация управления таких станков была затруднена. Во многих случаях приходилось жертвовать производительностью этих станков с целью получения большей мобильности.

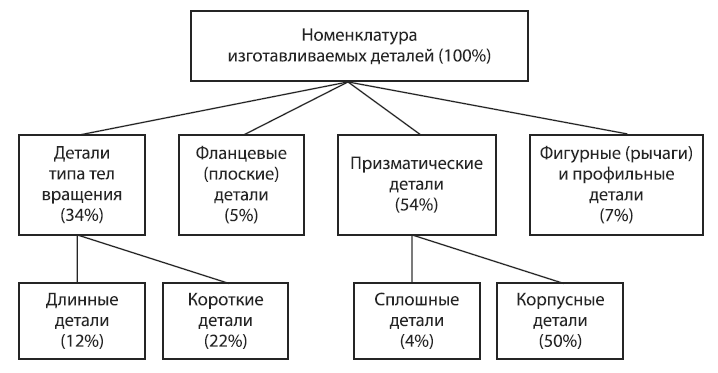

На рис 1.1 приведено примерное распределение в машиностроении номенклатуры изготавливаемых деталей.

Рис. 1.1. Общая структура изготавливаемых деталей на металлорежущих станках с ЧПУ

Детали типа тел вращения могут быть длинными, тогда необходимо применять при их изготовлении на токарных станках с ЧПУ заднюю бабку для поддержания второго конца детали, а иногда еще и люнет(специальное приспособление, поддерживающее заготовку в средней части, чтобы она не прогибалась во время обработки от сил резания). Часто такие детали требуют только токарной обработки (обточки разных диаметров, точения канавок, фасок, подрезки торцов и др.).

В тех случаях, когда на таких деталях необходимо обрабатывать еще шпоночные пазы, сверлить отверстия, фрезеровать поверхности, требуется их дополнительная обработка на сверлильном и фрезерном станках.

При обработке коротких деталей (типа валиков, фланцев, штуцеров и др.) может также требоваться только токарная обработка, но с необходимостью обработки криволинейных поверхностей и центральных отверстий с одной стороны. В этом случае на токарном станке с ЧПУ производится полная обработка, в том числе сверление и расточка центральных отверстий невращающимся инструментом, установленным в задней бабке или револьверной головке. Здесь проблемой является обработка криволинейных поверхностей, когда требуется перемещение режущего инструмента одновременно по двум координатам (X и Z) по определенной траектории (рис. 1.2, а).

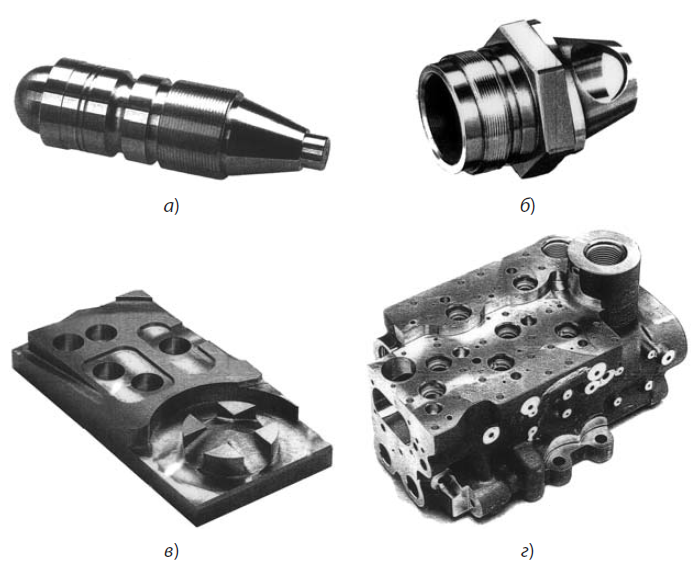

Рис. 1.2. Типовые детали, изготавливаемые на токарных станках с ЧПУ (а и б) и на многоцелевых станках (в и г) с вертикальной и горизонтальной компоновкой шпинделя

Однако много коротких деталей типа тел вращения требуют кроме токарной обработки сверления отверстий не только по центру, но и по окружности, сверления поперечных отверстий, фрезерования шпоночных пазов и шестигранников и др. (рис. 1.2, б). При этом требуется обработка с двух сторон (за два установа). В этом случае также требуется обработка либо на нескольких станках (токарном, сверлильном, фрезерном), либо необходимо иметь на токарном станке с ЧПУ возможность поворота на определенный угол шпинделя с заготовкой по координате С и установки в револьверной головке станка вращающихся инструментов (сверла, фрезы), а для обработки с двух сторон на одном станке иметь кроме основного шпинделя еще и противошпиндель.

Изготовление фланцевых (плоских) деталей производится на сверлильных, фрезерных и координатно-расточных станках с вертикальной компоновкой шпинделя с возможностью одновременного перемещения стола, салазок и шпиндельной бабки с инструментом(координаты X, Y, Z). Обработка заготовки производится в большинстве случаев с одной стороны, но большим количеством различных режущих инструментов (рис. 1.2, в). При обработке очень сложных объемных деталей с криволинейным профилем требуется управление одновременно по трем координатам, а в отдельных случаях — по четырем и даже по пяти координатам; тогда дополнительно необходимо применять поворотный стол, иногда и два стола, и иметь возможность поворачивать шпиндель (или шпиндельную бабку) на определенный угол.

До появления станков с ЧПУ изготовление таких деталей было очень трудоемким и производилось на разных универсальных станках с управлением ими вручную операторами высокой квалификации.

Большой группой изготавливаемых деталей являются корпусные детали (рис. 1.2, г). Их особенностью является необходимость обработки большого количества отверстий и плоскостей, расположенных практически со всех сторон детали. В этом случае чаще всего необходимо применять станки с горизонтальной компоновкой шпинделя и с поворотным столом, что позволяет обрабатывать деталь с четырех сторон. Изготовление таких деталей требует применения большого количества различных режущих инструментов и возможности совмещения на одном станке и черновой, и чистовой обработки. При изготовлении таких деталей на станке с вертикальной компоновкой шпинделя применяются два стола: поворотный (на 360°) и наклоняемый (в пределах до 180°). Условные обозначения марок материалов, из которых изготавливаются детали в машиностроении, приведены в работе.

Заготовки деталей машин

Технологические требования к заготовкам, обрабатываемым на различном металлорежущем оборудовании. Требования к выбору заготовок для станков с ЧПУ

Технологические требования к заготовкам, подвергаемым обработке резанием на различном металлорежущем оборудовании.

Технологические требования, предъявляемые к заготовкам, обусловлены необходимостью соблюдать технические условия, определяющие припуски, шероховатость поверхностей, твердость и обрабатываемость. Поверхности, используемые при механической обработке в качестве технологических баз, должны быть ровными и гладкими, без литников, прибылей, выпоров, литейных или штамповочных уклонов и заусенцев.

При получении деталей из заготовок, подвергаемых обработке резанием, необходимо:

1) формы и размеры заготовок, физико-химические и механические свойства материала выбирать с учетом возможности применения прогрессивных высокопроизводительных методов изготовления деталей;

2) обеспечивать оптимальность и обоснованность назначения допустимых отклонений формы и расположения поверхностей, требований к параметрам шероховатости обрабатываемых поверхностей;

3) соблюдать единство конструкторских и технологических баз;

4) унифицировать элементы конструкций деталей для групповой обработки по типовым технологическим процессам и применения стандартной переналаживаемой оснастки и инструмента;

5) обеспечивать снижение трудоемкости изготовления детали (сокращения машинного и вспомогательного времени) за счет:

— применения легкообрабатываемых материалов;

— повышения точности изготовления заготовок и применения стандартизованных и унифицированных заготовок, изготовленных прогрессивными методами формообразования (литье, холодная высадка и т.д.);

— обеспечения жесткости конструкции детали для надежности крепления и исключения деформации детали при обработке;

— уменьшения числа обрабатываемых поверхностей и их протяженности;

— расчленения конструкции детали на более простые формы для объединения нескольких простых деталей в одну;

— обеспечения инструментальной доступности конструкций (удобства подвода и вывода инструмента, доступа инструмента к обрабатываемым поверхностям) при изготовлении и контроле.

Требования к выбору заготовок для станков с ЧПУ.

Основным условием эффективного использования станков с ЧПУ является рациональный подбор номенклатуры деталей, подлежащих изготовлению на этих станках.

Основные требования по выбору деталей для обработки на станках с ЧПУ:

1) Детали должны иметь сложную форму или криволинейные поверхности, для изготовления которых на универсальных станках требуется специальная технологическая оснастка, фасонный режущий инструмент и затрачивается значительное вспомогательное время.

2) Конфигурация деталей должна позволять концентрировать как можно большее число операций в одну. Число операций, выполняемых на универсальном станке должно быть больше, чем при обработке на станке с ЧПУ. У корпусных деталей обрабатываемые поверхности должны быть сосредоточены на четырех боковых сторонах детали, что позволяет обработать деталь за одну установку на поворотном столе. Остальные две поверхности не должны обрабатываться или подвергаться минимальной обработке.

3) Возможность установки и закрепления заготовки на станке посредством простейших приспособлений.

4) Обрабатываемые детали не должны иметь длинных расточек, требующих применения борштанг, т.к. на станках с ЧПУ расточка производится на коротких жестких оправках.

5) Требования к соосности отверстий в противоположных стеках не должны быть строгими. При этом, если ось отверстия не проходит через центр стола, дополнительно требуется перемещение стола по горизонтальной координате.

6) Обработка не должна содержать операций, требующих настройки инструментов в процессе работы станка.

7) Общее число инструментов, требующихся для обработки детали, должно быть минимальным. Это достигается унификацией размеров отверстий, резьб, канавок и т.д.

К заготовкам деталей изготовляемых на станке с ЧПУ предъявляются дополнительные требования:

1) Припуски и допуски должны быть минимальными. Рекомендуется их уменьшить на 10…30 по сравнению с обработкой на станке с ручным управлением.

2) Твердость заготовок должна колебаться в небольших пределах для возможности регулировать время смены инструментов.

3) Наличие технологических баз удовлетворяющих условию совмещения координатных осей заготовки с осями координатной системы станка.

Ужесточение требований по точности и свойствам материала заготовок, обрабатываемых на станках с ЧПУ, объясняется необходимостью уменьшить нагрузку на станок.

Влияние правильного выбора вида заготовок на технико-экономические показатели технологического процесса: трудоемкость, себестоимость, производительность. Основные направления в машиностроении по применению безотходной технологии изготовления деталей и экономии средств в заготовительном производстве

При разработке технологии обработки детали одной из первых решается задача выбора заготовки, который зависит от конструктивной формы детали, технических требований, материала, ее назначения, условий работы в машине, испытываемых напряжений.

Выбор вида заготовки определяется еще и масштабом производства, а также экономичностью изготовления.

Выбрать заготовку – значит установить способ ее получения, определить припуски на обработку поверхностей, рассчитать размеры и установить допуски на неточность изготовления.

При правильно выбранном методе получения заготовки уменьшается трудоемкость механической обработки, сокращается расход металла, электроэнергии, высвобождается оборудование и производственные площади.

При выборе заготовки технолог руководствуется техническими возможностями заготовительных цехов предприятия.

Форма и размеры заготовки должны быть максимально приближены к форме и размерам детали; идеальной (прецизионной) является заготовка, не требующая механической обработки, т.е. фактически являющаяся готовой деталью.

Но чем ближе форма и размер заготовки к форме и размерам детали, тем выше расходы на ее изготовление, следовательно, применять такие заготовки целесообразно в массовом и крупносерийном производстве.

Если заготовку можно получить несколькими способами, то выполняется экономический расчет по стоимости каждого вида и сравнение, какой метод выгоднее. При расчете учитывается не только стоимость материала, требующегося на изготовление заготовки (сравнение по коэффициенту использования материала), но и стоимость изготовления самой заготовки, которая включает и амортизационные отчисления со стоимости оборудования, и стоимость оснастки для изготовления, и затраты электроэнергии, газа, пара и других ресурсов.

Одним из показателей, характеризующих экономичность выбранной заготовки, является коэффициент использования материала Км. Его определяют как отношение массы детали q к массе заготовки Q:

Для рациональных форм и вида выбранной заготовки характерны значения этого коэффициента, близкие к единице, что обусловливает более низкую себестоимость последующей механической обработки, меньший расход материала, энергии, инструмента и т.п.

В среднем по машиностроению коэффициент использования металла сравнительно невысок и составляет Км=0,7…0,75, в крупносерийном и массовом производстве Км =0,85…0,9, а в единичном Км =0,5…0,6.

Известно, что в себестоимости машиностроительной продукции наибольшую долю составляют затраты на материалы. Для их снижения стремятся в максимальной степени приблизить размеры и форму заготовок к габаритам и форме готовых деталей. Поэтому в современном производстве одним из основных направлений развития технологии механической обработки является использование заготовок с экономичными конструктивными формами, обеспечивающими обработку с наибольшей производительностью и наименьшими отходами материалов.

Использование более точных и сложных заготовок является в машиностроении одним из основных путей экономии материалов, создания безотходной и малоотходной технологии и интенсификации технологических процессов. Эта прогрессивная тенденция обусловила появление и развитие многих современных способов получения точных заготовок.

Однако некоторые из этих способов (например, литье под давлением, литье в кокиль, литье по выплавляемым моделям) требуют, как правило, применения дорогого технологического оборудования и оснастки, что увеличивает затраты на изготовление самой заготовки. Поэтому использование таких заготовок оправдывается лишь в условиях достаточно больших объемов производства.

При низкой точности размеров заготовок, больших колебаниях твердости материала, плохом состоянии необработанных баз нарушается работа приспособлений, ухудшаются условия работы инструментов, снижается точность обработки, возрастают простои оборудования.

Детали машин отличаются большим разнообразием конструкций, форм, размеров, ролью в машине, нагруженностью, условиями работы, массой и т.п. Тем не менее, при выборе заготовки для их изготовления можно руководствоваться некоторыми общими соображениями.

Фасонные детали, не подвергающиеся ударным нагрузкам, а также растяжению и изгибу (например, корпуса подшипников, крышки, шкивы и др.) целесообразно изготовлять из чугунных отливок; для фасонных деталей машин, работающих в тяжелых условиях больших знакопеременных нагрузок вместо чугунных целесообразно применять стальные отливки. Однако крупные отливки из стали обычно не отливают ввиду сравнительной трудности получения таких отливок.

Из чугуна отливают также достаточно крупные заготовки, например рамы, станины, плиты, коробки, картеры, маховики и др.

Заготовки в виде поковок и штамповок применяются обычно для деталей, работающих преимущественно на изгиб, растяжение, кручение. Такие заготовки чаще всего имеют существенную разницу в поперечных сечениях в разных своих частях (например, различные рычаги, коленчатые валы, шатуны, зубчатые колеса и др.) При изготовлении поковок можно максимально приблизить конфигурацию заготовки по форме и размерам к готовой детали.

Следует отметить, что заготовки в виде штамповок целесообразно применять лишь в крупносерийном и массовом производстве, так как для получения таких заготовок необходимо изготовлять дорогостоящую технологическую оснастку – штампы. В этом случае стоимость штампов переносится затем на большое количество заготовок, полученных в этих штампах.

Заготовки, полученные свободной ковкой на молотах или прессах, применяются преимущественно в единичном и мелкосерийном производстве для получения как достаточно крупных, так и мелких деталей. При этом себестоимость кованых заготовок значительно выше, чем штампованных.

Для получения деталей непосредственно на металлорежущих станках в качестве заготовок широко используется сортовой прокат различных профилей. При этом заготовки из проката применяют обычно для деталей, приближающихся по конфигурации к какому-либо профилю проката – круглому, квадратному, шестигранному и к другим формам сечений. Желательно, чтобы изготовляемые детали не имели значительной разницы в поперечных сечениях. В этом случае при обработке заготовки количество снимаемого металла будет минимальным. Следует отметить, что изготовляемые из проката детали (за исключением валов) имеют сравнительно небольшие размеры.

Горячекатаный сортовой прокат широко используется также для получения поковок и штамповок.

На токарных автоматах и полуавтоматах в качестве заготовок применяются калиброванные холоднотянутые прутки. Для нормальной работы зажимных цанг колебание диаметров прутков не должно превышать 0,3…0,4 мм. Во многих случаях калиброванные прутки не подвергаются обработке лезвийным инструментом, а непосредственно шлифуются. При работе на револьверных станках с зажимом в кулачках может применяться горячекатаный прокат.

В различных отраслях промышленности в качестве заготовок широко используется листовой прокат. В частности, заготовки из листового проката применяют для изготовления деталей обшивки автомобилей, автобусов, вагонов, тракторов, химических аппаратов, морских судов и др.

В настоящее время имеет место тенденция изготовления гнутых профилей из тонколистовой стали. Длина таких заготовок может достигать нескольких метров. Форма гнутых профилей может быть приближена к форме отдельных элементов конструкции. Применение гнутых профилей взамен прокатных позволяет во многих случаях значительно экономить металл и снижать массу конструкции, так как гнутые профили тоньше и легче прокатных. Путем комбинирования таких заготовок можно получать более сложные профили достаточной жесткости и прочности.

Курс лекций по дисциплине МДК.01.01 «Технологические процессы изготовления деталей машин». Лекция 35. «Работа на токарных специализированных станках и станках с ЧПУ»

Курса лекций по дисциплине МДК.01.01

«Технологические процессы изготовления деталей машин».

Лекция 35. «Работа на токарных специализированных станках и станках с ЧПУ»

Просмотр содержимого документа

«Курс лекций по дисциплине МДК.01.01 «Технологические процессы изготовления деталей машин». Лекция 35. «Работа на токарных специализированных станках и станках с ЧПУ»»

Курс лекций по дисциплине МДК.01.01

«Технологические процессы изготовления деталей машин».

Лекция 35. «Работа на токарных специализированных станках и станках с ЧПУ.»

Токарная обработка ЧПУ на станках ЧПУ – высокоточный способ обработки деталей на токарных станках с числовым программным управлением. Наличие систем ЧПУ в конструкции токарного станка позволяет осуществить изготовление деталей со сложными формами в автономном или полуавтономном режиме. Приборы данного типа имеют высокий уровень надежности и производительности.

Токарная обработка производится различными видами аппаратов. Классификация станочных приборов различается по конструкции, предназначению, типу выполняемых задач, а также показателю автоматизации.

По конструкции агрегаты могут отличаться расположением:

шпиндельной оси (горизонтальное и вертикальное);

комплектующих рабочего механизма;

направляющих (горизонтальным, вертикальным и наклонным).

По типу выполняемых задач устройства могут быть:

По показателю автоматизации станки бывают:

Приборы центрового типа используются при обработке заготовок, имеющих прямолинейную и криволинейную форму. Для нарезки резьбы разрабатывается программа. Данные станки могут быть оснащены как вертикальными, так и горизонтальными направляющими.

Агрегаты патронного типа применяются в точении деталей сложных форм. Они способны выполнять широкий спектр возможностей, начиная обточкой, сверлением и развертыванием, и заканчивая зенкерованием, нарезкой резьбы и цекованием.

Аппараты патронно-центрового типа применяются для наружной и внутренней обработки наиболее сложных заготовок. Данное оборудование наилучшим способом подходит для токарных целей.

Приборы карусельного типа имеют схожий принцип функционирования, но чаще используются для изготовления на станке деталей больших размеров.

Токарное точение характеризуется высокой точностью выполнения точильных задач. В отличие от других видов обработки, токарный тип дает возможность изготовлять с более высокой точностью детали из металла. Данная возможность обеспечивается благодаря:

отсутствию зазоров в конструкции станочных приборов;

высокому показателю жесткости токарных инструментов;

наличию более простой системы выполнения задачи;

наличию датчиков, формирующих обратную связь;

высокому показателю устойчивости к воздействию вибрации.

Перед различными работами узлы агрегата разогреваются, благодаря чему коэффициент тепловой деформации сводится к минимуму. Обрабатывающие станки с системой числового программного управления по металлу имеют прочную конструкцию и обладают точным перемещением рабочих механизмов.

Исправная работа оборудования гарантируется управляющими комплексами. Конструкция токарных станков с ЧПУ предполагает три вида подобны комплексов. Каждый из них имеет свои отличия и особенности:

контурный – обеспечивает токарную обработку криволинейным способом по заданной программе;

позиционный – выполнение задачи осуществляется посредством задачи конечных координат;

адаптивный – объединяет в себе особенности обоих предыдущих комплексов.

Выбор токарных аппаратов производится с учетом цели, для которой он предназначен. Определить, какой комплекс установлен на приборе, можно при помощи маркировки. Различаются всего четыре маркировки от Ф1 до Ф4. Устройства с маркировкой Ф1 дают возможность задавать координаты перед началом токарной работы. Устройства с маркировкой Ф2 имеют позиционный комплекс, а с маркировкой Ф3 – контурный. Для адаптивного комплекса отведена маркировка Ф4. Маркировка может сопровождаться дополнительным обозначением от С1 до С5. Чем выше этот показатель, тем более высокую производительность имеет обрабатывающий станок.

Токарная обработка на профессиональных станках с ЧПУ не будет полноценной при отсутствии программоносителя. Программоноситель может поставляться вместе с оборудованием при его покупке, продаваться отдельно, или разрабатываться собственноручно. Последний способ предполагает более широкие возможности при условии, что разработкой будет заниматься человек, имеющий опыт работы в данной сфере.

Программа ЧПУ должна предполагать три этапа действий. На первом этапе осуществляется предварительная подготовка. На втором заготовка приводится в чистовое состояние. На третьем этапе производится дополнительная обработка. Она не является обязательной, и осуществляется при работе с заготовками, имеющими сложную форму. Если программа была разработана непрофессионалом, возникает риск появления неточностей и ошибок.

Программоноситель должен быть способен полностью осуществить поставленную задачу. При изготовлении сложных деталей токарными станками может потребоваться последовательная установка разных программоносителей. В данном случае также имеется риск возникновения неточностей.

В программе должна учитываться последовательность действий. Работа с местами, имеющими высокий показатель жесткости, не должна осуществляться после работы с местами, имеющими низкий показатель жесткости.

Процесс обработки имеет разностороннее действие, поэтому выполняется с учетом множества нюансов. Не всегда стандартной процедуры достаточно для полноценного выполнения задачи. Работа агрегата обеспечивается двигателем переменного и постоянного тока. Первый тип двигателя используется с мощными устройствами, второй – с более слабыми приборами. Токарные станки с двигателем постоянного тока требуют наличия вспомогательных инструментов.

Вспомогательные инструменты чаще всего необходимы при взаимодействии с металлическими заготовками. Существуют большое количество различных вспомогательных механизмов. Они отличаются по предназначению. С их помощью выполняется:

смена рабочих инструментов.

Инструменты могут иметь разную конструкцию и производительность, но выполнять одну и ту же задачу. При покупке дополнительного оборудования следует убедиться, что оно совместимо с используемым токарным станком.

Существует большое количество обрабатывающих приборов, оснащенных ЧПУ. Агрегаты полуавтоматического типа отличаются более низкой стоимостью, чем их автоматические аналоги. Но они требуют периодического вмешательства оператора, и не способны в автономном режиме изготовить детали. Автоматические аппараты способны выполнять производство в больших объемах, но позволить их себе смогут не все.

Наиболее востребованными и качественными являются модели, произведенные компаниями:

CNC (изготовляет многофункциональные приборы);

Victor (изготовляет высокопроизводительные механизмы с наличием дополнительных возможностей);

MetalMaster (изготовляет агрегаты, оборудованные автоматической смазочной системой, способные справиться с жестким материалом).

При использовании токарного станочного оборудования следует придерживаться правил безопасности.

Сущность токарной обработки состоит в формировании поверхности детали инструментом с режущей кромкой, при этом, как правило, происходит вращение заготовки и перемещение резца. Процесс точения достаточно разнообразен по форме и материалам обрабатываемых деталей, типам операций, условиям обработки, требованиям, себестоимости и многим другим факторам. С помощью черновых и чистовых операций, выполняемых на токарных станках с ЧПУ, получают детали различной конфигурации с показателем чистоты поверхности Ra до 1,25, а в некоторых случаях и выше. Точность поверхности зависит от жесткости системы станок-инструмент-деталь, от применяемого инструмента и режимов резания: чем тверже режущая кромка инструмента (твердые сплавы, металлокерамика, эльбор, кубический нитрид бора, алмаз и т.д.), выше скорость вращения заготовки, меньше подача и вылет резца, тем лучше показатели чистоты и точности поверхности.

Существует несколько основных типов токарных операций, в число которых входят:

•обработка цилиндрических поверхностей;

•обработка конических деталей типа вал;

•оформление сложных поверхностей тел вращения, фасонное точение, обтачивание галтелей и скруглений

•торцовка заготовок, обработка уступов;

•вытачивание канавок (наружних и внутренних);

•растачивание, развертывание, зенкерование отверстий;

•нарезание внутренней и наружной резьбы с помощью резцов и инструмента: метчиков, резьбонарезных головок.

Вопросы для самопроверки

По конструкции агрегаты могут отличаться расположением:

По типу выполняемых задач устройства могут быть:

По показателю автоматизации станки бывают:

Благодаря чему токарное точение характеризуется высокой точностью выполнения?

Благодаря чему коэффициент тепловой деформации сводится к минимуму?

Конструкция токарных станков с ЧПУ

Работа агрегата обеспечивается

Существует несколько основных типов токарных операций, в число которых входят:

Токарная обработка производится различными видами аппаратов.

Особенности и принципы обработки на станках с ЧПУ

Применяемая технология обработки деталей на станках с ЧПУ позволяет добиться высокого качества продукции, свести к минимуму время изготовления и, в итоге, трудиться с большим экономическим эффектом.

На таком оборудовании выполняют механическую обработку металлов, сплавов или других материалов, применяя резец, сверло, фрезу, ножовочное полотно, ленточную пилу – любые режущие инструменты. Внутренняя структура материала остаётся прежней, изменяются только размеры и конфигурация. Посредством этого деталь подгоняется под заданные параметры.

Когда высококвалифицированным рабочим в обработке заготовок используется станок, имеющий ручное управление, оператор сам выбирает нужный инструмент, определяется с приспособлениями и режимом работы оборудования, выбирая последовательность выполнения операций производственного процесса. В случае изменяются условия (обрабатывается заготовка другого типа, нужны другие припуски), сам специалист корректирует их, подбирает новую инструментальную оснастку, изготавливая нужную деталь.

Всё обстоит иначе, если производственный процесс проходит на станке с ЧПУ. Много времени занимает программирование, учитывающее параметры режущих и вспомогательных инструментов, приспособления; технологические режимы, с соблюдением норм затраченного времени на каждую операцию.

Например, процесс образования отверстий с последующей обработкой предусматривает использование двух технологических схем:

- Параллельной – каждым инструментом обрабатываются отверстия с одним диаметром, а после смены инструментов, циклы повторяются (если предъявляют низкие требования относительно показателя точности).

- Последовательной, когда первое из отверстий подвергается обработке совокупности инструментов. После изменения позиционирования и то же происходит со следующим отверстием (вариант приемлем, когда нужна очень высокая точность).

Варианты работы оборудования

Есть два варианта работы станков с ЧПУ:

- С полуавтоматическим циклом, когда определяется длительность работы и холостого пробега, вспомогательного времени, используемого для того, чтобы загрузить станок. Этот вариант не предполагает непосредственного участия рабочих в обработке заготовок.

- С автоматическим циклом – такой вариант исключает участие оператора в ходе технологического процесса. Поэтому предъявляются особые требования к тому, насколько надежны все узлы станка, инструменты и приспособления, и высокое качество заготовок. Только тогда можно говорить о безотказной работе.

Ради качественной обработки деталей на станках с чпу есть необходимость стабилизировать:

- параметры заготовок (припуски, свойства материала, состояние их поверхности);

- параметры инструмента (свойства твердосплавной пластины и его геометрии);

- параметры станка, связанные с точностью, виброустойчивостью и жесткостью;

- процессы дробления и удаления стружек;

- эффективную настройку инструментов для достижения нужных размеров (при помощи специальных приборов);

- режимы технологических операций.

Особенности и принципы обработки

Один из главных – концентрация процесса обработки, определяющая эффективность обработки на станках с ЧПУ. Его смысл – справиться с предстоящей обработкой посредством единственной операции или нескольких, их число должно быть минимальным.

Выгода от этого самая прямая: уменьшение численности движений технологического оборудования, способствует тому, что удается сократить затраты времени, а, значит, и себестоимость.

Использование для станков многопозиционных револьверных головок со сменой инструментов в автоматическом режиме, содействует созданию таких систем наладки, что получается обрабатывать детали на станке посредством 1-2 операций. Это касается мощных обрабатывающих программируемых центров.

В последнее годы стерлась грань между использованием оборудования в процессе массового, серийного и единичного производства. Это обусловлено тем, что появились новые научные достижения в микроэлектронике. Разработаны новые, прогрессивные технологии, в частности, внедрен метод, позволяющий осуществлять бесконтактный контроль за параметрами заготовок и инструментов.

Подготовка станков к работе

Основное достоинство оборудования с числовым и программным управлением – наличие управляющей программы. Обрабатывая каждую конкретную заготовку, задают алгоритм работы станка – передаются закодированные команды при помощи языка программирования, понятные программируемому модулю.

И если раньше для их записи пользовались перфолентой, перфокартой и магнитной лентой, то в моделях 4-го и 5-го поколения – жесткими дисками, флеш-картами, дисками CD-R и прочими носителями информации.

Такая информация вводится в специальное программное устройство станка (или же хранится в его памяти), задавая законы движения приводов подач, вспомогательных устройств, благодаря которым обеспечивается технология изготовления деталей на станках с ЧПУ.

Оператор агрегата лишь вводит через пульт управления исходные данные о геометрии детали, применяемом материале и нужной точности обработки, а система управления самостоятельно рассчитывает режим обработки, траекторию движений, подбирает необходимый инструмент, содействуя изготовлению продукции.

Выполняемые операции на станках

С применением этого оборудования, выполняется обработка деталей, которая сводится:

- к лазерной резке листов металла и труб;

- к раскрою листов лазером и другим лазерным работам;

- к фрезерным и токарным работам;

- к сверлению отверстий и нарезке пазов;

- к обычной резке и сварке металла.

Кроме этого, достоинство компьютерного управления состоит в том, что обработка становится более точной, ведь исключаются негативные влияние человеческих факторов.

Можно назвать операции, совершаемые посредством токарных, сверлильных и револьверных агрегатов, двухсторонними центровыми станками, – изменяющие конфигурацию обрабатываемых изделий:

- точение – связанное с обработкой внешней поверхности детали;

- растачивание – заключается в обработке внутренней поверхности;

- подрезание – обработка поверхностей с торцов;

- разрезание – заготовка разделяется на две части, или же готовая деталь отрезается от заготовок;

- зенкерование – его суть в обработке ранее полученных отверстий, чтобы придать им геометрически правильную форму и снизить шероховатости на поверхностях;

- посредством зенкования сделанные отверстия углубляют, чтобы удобно было разместить головки болтов, винтов или заклепок;

- в процессе центрования (после подрезания торца), отверстие обрабатывают с двух сторон, чтобы его зацентровать;

- резьба (внутренняя и внешняя) нарезается при создании нескольких видов соединения деталей;

- развертывание – обработка отверстий с помощью специнструмента. Применяемая для этого развертка имеет от 6 до 12 лезвий.

На токарно-винторезные станки ложатся и другие операции, например, обтачивание фасонных поверхностей.

Разнообразие резцов

Основным рабочим инструментом для токарных станков – резец. Есть их отличие по форме, а по технологии резцы подразделяются на типы:

- проходной (обтачивает наружные цилиндрические и конические поверхности);

- подрезной (обрабатывает торцы, сразу с одной стороны, затем с другой. Хотя возможно одновременно работать по двум сторонам);

- расточным – растачивают отверстия (сквозные или глухие);

- отрезным – разрезают заготовки на части;

- резьбовым – нарезают резьбы (внутреннюю и внешнюю);

- фасонным (круглым и призматическим) выполняют обтачивание фасонных поверхностей;

- прорезным – протачивают на поверхности изделий канавки кольцевого типа;

- галтельный служит для обтачивания по радиусу переходных междуступеневых поверхностей в валах.

Руководствуясь спецификой операций, резец может быть черновым (работа на начальном этапе), получистовым (промежуточный вариант) и чистовым (при окончательной финишной обработке). Как правило, сразу выполняется черновая обработка – проходы ограниченного числа. Когда выполняется вариант чистовой, то идёт формирование основных поверхностей посредством одного прохода при помощи контурного резца, а дополнительных – при специальном цикле.

Выбор числа черновых и чистовых технологических проходов определяют размеры поверхности и ее форма, а также поставленные требования, оговаривающие точность обработки.

Функциональность обрабатывающего оборудования

В процессе производства применяют самое разнообразное оборудование, исходя из станочных реалий, согласно приемлемым на предприятии технологиям и программной оснастке.

- Токарно-револьверному станку под силу обработать одновременно две-три детали. Если его револьверная головка вертикального размещения, а у суппорта – поперечное, станок способен выполнять отрезку и фасонное обтачивание деталей.

- При помощи станков для подготовки кромок труб успешно обрабатывают торцы, снимают фаски, устраняют неодинаковую толщину труб, которая появляется вследствие сварочных работ.

- Что касается револьверных станков, имеющих продольное перемещение суппорта, они несколько ограничены в своем функционале, хотя на них выполняют операции центрования, сверление, растачивание, развертывание, обтачивание, нарезание резьбы, подрезание широким резцом торцов небольшого формата. А вот проточка канавок, подрезка широких торцов, обработка фасонных поверхностей и отрезка на нем возможна лишь тогда, когда закреплённый в специальном держателе резец способен перемещаться в поперечном направлении. Используют с этой целью и вращение в нужную сторону револьверной головки.

Готовя новую деталь для обработки, делают переналадку станка – меняют револьверную головку вместе с установленным инструментом. Несложно заменить и зажим, соответственно конфигурации новой заготовки. Далее, пользуясь закрепленным в патроне эталоном, приступают к регулировке упоров и затем уже к обработке заготовок. Первую пробную деталь замеряют и, если возникнет потребность, подналаживают оборудование. Подналадка часто совмещается с заменой резца.

- Обрабатывая поверхность со ступенями, пользуются широким резцом, применяя поперечные суппорты, имеющие продольную подачу. Если же у станка револьверная головка, имеющая горизонтальную ось, подрезание торцов выполняют резцами, установленными в головке (вариант – круговая подача). Пользуясь станком токарно-револьверного типа, который совмещает одновременное применение нескольких инструментов, удается экономить время.

- Высока эффективность токарно-винторезных станков, выполняющих множество операций, с использованием (одновременно или последовательно) большого числа режущих инструментов.

- А вот применение токарно-карусельных станков – в обработке тяжеловесных заготовок больших размеров. Речь идёт об обтачивании роторов турбин, зубчатых колес, маховиков.

- Коленчатые валы обрабатываются при помощи токарных полуавтоматов с несколькими резцами. Они устанавливаются так, чтобы одновременно обрабатывалось несколько деталей.

Заключение

Станки, изготовляющие самые различные детали, выполняют обработку заготовок согласно своему назначению и программному обеспечению. Качественная разработка управляющей программы, надежные крепления, отличный наточенный инструмент – вот залог успеха в выполнении данных технологических операций. Оператор станка с ЧПУ должен хорошо разбираться в оснастке и знать возможности оборудования разного типа, чтобы подобрать то, которые оптимально подходит в данном случае.

Детали и узлы станков

Данный раздел каталога посвящен отдельным узлам и деталям станков, которые не вошли в другие разделы. Узлы и детали представлены в виде чертежей, 3D моделей таких конструкций как: лазерная головка, шпиндель для токарного станка, гайка маточная для станка, кабелеукладчик, винт поперечной подачи токарно-винторезного вида, стол к сверлильному станку, опора клиновая и др.

Базовые детали создаются с целью формирования пространства для узлов, они обеспечивают точность работы оборудования. Направляющие помогают создать корректную линию движения, связаны с основными деталями. Основополагающие функции, которые выполняют направляющие и детали – точность производства, жесткость, которая определяется различными деформациями, возможность уменьшать колебания между металлическими заготовками, долговечность. Детали станков должны обеспечивать необходимую степень унификации, точность и надежность.

Тут представлены чертежи базовых деталей, схемы рабочих столов, подвижных и не подвижных, шагового двигателя, профильных направляющих, куча трехмерных моделей. На сайте легко выбрать любую подходящую схему или компоновку для станка.

Основные программы для работы

с чертежами, опубликованными на сайте:

• КОМПАС-3D • AutoCAD

• SolidWorks • T-FLEX CAD

лучшие Инженеры

лучшие Инженеры топ Закачек

топ Закачек топ Просмотров

топ Просмотров топ За месяц

топ За месяц

Софт: SolidWorks 2017

Состав: 3D сборка, детали

Софт: КОМПАС-3D 17

Состав: Сборочный чертёж, деталировка

Софт: КОМПАС-3D 18

Состав: Чертеж комплексной детали, комплексной заготовки, комплексная деталь в модульном исполнении, Карты эскизов, схема группового технологического процесса изготовления группы «Валы»

Софт: КОМПАС-3D 18

Состав: 3D Сборка и чертежи

Софт: КОМПАС-3D 16,1

Состав: Чертежи некоторых деталей токарно-винторезных станков

Софт: КОМПАС-3D 17

Состав: 3D Сборка

Софт: STEP / IGES

Состав: 3D Сборка без истории построения

Софт: КОМПАС-3D 18

Состав: Патрон токарный трёхкулачковый самоцентрирующийся поводковый (СБ), Спецификация (1 лист), ПЗ (описание патрона, 2 листа).

Софт: КОМПАС-3D 16

Состав: Общий вид редуктора универсально-заточного станка модели 3А64Д (СБ), спецификация, описание работы станка, смазки и обслуживания (ПЗ)

Софт: КОМПАС-3D 11

Состав: Задняя бабка (СБ), Спецификация (3 листа), ПЗ (Описание задней бабки, 1 лист).

Софт: КОМПАС-3D 16 SP2

Состав: Чертеж, спецификация

Софт: КОМПАС-3D 16

Состав: Сборочный чертеж

Софт: Autodesk Inventor 2017

Состав: 3D сборка

Софт: Autodesk Inventor 2017

Состав: 3D сборка

Софт: Autodesk Inventor 2017

Состав: 3D сборка

Софт: КОМПАС-3D 16

Состав: Патрон токарный трёхкулачковый самоцентрирующийся с клиновым механизмом (СБ), Спецификация (2 листа).

Софт: КОМПАС-3D 18.1

Состав: 3D сборка

Софт: КОМПАС-3D 18.1

Состав: 3D сборка

Софт: КОМПАС-3D 18.1

Состав: 3D сборка

Софт: AutoCAD Lt 2017

Состав: Сборочный чертёж. Деталировка(Вал,шкив,втулки ,план-шайбы,шайбы,гайки)

Металлообработка на станках с ЧПУ: конструкция и принцип работы

Главные требования, которые предъявляются к современному металлорежущему оборудованию, — скорость запуска в производство, точность изготовления и быстрое переключение на выпуск других видов изделий. Этими качествами обладает токарный станок с ЧПУ.

Области использования станков с ЧПУ

Современные станки с ЧПУ — отдельный вид промышленного оборудования. Области их использования в производстве постоянно расширяются. Так, станки используют:

- в металлообрабатывающей промышленности для фрезерной обработки и фрезеровки деталей;

- в области электроники для производства корпусов и лицевых панелей приборов;

- в модельном производстве для изготовления литьевых моделей и прототипов изделий;

- в мебельном производстве при изготовлении простых и сложных фасадов;

- в области рекламы для раскройки листовых пластиков, композитов и других материалов.

Устройство станков с ЧПУ: основные узлы и механизмы

Станки с ЧПУ включают в себя узлы, в задачу которых входит выполнение возложенных на них определенных функций.

Среди главных узлов металлообрабатывающего оборудования с ЧПУ выделяют:

- Основание. Представляет собой прямоугольник, который вместе со станиной обеспечивает устойчивость изделия.

- Станина. Главная деталь устройства. Она соединяет между собой все узлы и механизмы.

- Бабка шпиндельная. В ней расположен шпиндельный подшипниковый узел, закрепляющий и вращающий поставленную заготовку.

- Головка автомат. С ее помощью можно установить режущие элементы в рабочее положение.

- Приводы подач. Превращают движения ротора в линейное положение узлов при помощи шарико-винтовых пар.

- Датчик нарезания металла. Он устанавливается на шпиндельной бабке.

- Система управления. В станок встроено несколько панелей для контроля работы и контроля процесса производства деталей.

Справка. Если знать всю конструкцию устройства с ЧПУ и его узлов, то можно быстро включиться в работу, а в случае чего устранить неполадки или объяснить мастеру проблему.

Узлы токарного станка с ЧПУ

Устройства с ЧПУ бывают:

- токарными;

- фрезерными;

- шлифовальными;

- электроэрозионными;

- многоцелевыми.

Устройства для первых трех видов работ — усовершенствованные модели. Первые обрабатывают изделия в телах вращений, вторые сверлят канавки и сквозные отверстия в изделиях, третьи обрабатывают поверхность изделий, делая их гладкими.

Справка. ЧПУ делает работу станков быстрой и точной. Оно позволяет быстро обработать сложные детали, почти не оставляя возможностей для брака.

Многоцелевое оборудование совмещает в себе шлифовальные, токарные и фрезерные составляющие. Станки способны осуществить все виды резания и обтачивания изделий.

Электроэрозионные устройства отличаются сложной конструкцией. На них осуществляется обработка изделий при помощи электроэрозии благодаря перемещению электрода в жидкой среде. Оборудование применяется в том случае, если невозможно достичь желаемого эффекта с помощью токарной или фрезерной обработки.

Как работает станок с ЧПУ: алгоритм и описание

Управление устройством с ЧПУ осуществляется оператором, который на панели управления задает алгоритм работы, который в свою очередь реализует заданные действия для обработки изделий.

За счет программного управления происходит полная автоматизация процесса производства. Достаточно задать необходимую программу обработки, поставить заготовку и включить программу, чтобы в результате получить партию одинаковых по размеру и качеству изделий. Контроллеры программы могут решать поставленные логические задачи и осуществлять вычисления на встроенном экране или с помощью визуального сигнала.

Чтобы предотвратить повреждения главных узлов станков, в них предусмотрена система защиты, оповещающая о неполадках и не допускающая запуска неверных режимов обработки деталей.

Принцип работы станка ЧПУ по металлу

Справка. Оборудование с ЧПУ способно разрезать металл, толщина которого не превышает двух сантиметров.

Работа таких станков основана на действии электрической дуги, формирующейся между соплом устройства и электродом. Постоянная дуга образуется при помощи быстрой подачи раскаленного металла, который расплавляет металл по определенной траектории. Максимальная температура плавления равна +30 000 градусов.

Для формирования плазмы применяются активные газы. При этом для обработки материалов используют кислород, а цветные металлы нарезают азотом, аргоном или водородом. Кислород, используемый для разрезания стали и мягких металлов, минимизирует расход материала и в итоге получается ровная кромка.

Принцип работы наладчика и оператора

Чтобы станок с ЧПУ работал правильно, его обслуживают опытные специалисты. Работу станка контролируют наладчик и оператор.

- подбирает режущий инструмент и проверяет его целостность;

- подбирает заданные параметры;

- устанавливает режущий инструмент и проверяет прочность его закрепления;

- устанавливает переключатель в режим «От станка»;

- проверяет работу оборудования на холостом ходу;

- проверяет грамотность заданной программы для пульта и станка с ЧПУ;

- крепит заготовки в патрон и устанавливает переключатель в режим «По программе»;

- обрабатывает заготовки;

- замеряет готовые изделия и вносит поправки;

- обрабатывает изделия в режиме «По программе» еще один раз;

- замеряет;

- переводит переключатель в режим «Автомат».

По завершении процесса наладки к работе приступает оператор, который осуществляет следующее:

- меняет масло;

- очищает рабочую зону;

- смазывает патроны;

- проверяет станок на гидравлику и пневматику;

- проверяет заданные параметры.

Оборудование ЧПУ изменило внешний вид производственного цеха. Оно управляет разными видами станков, которые ускоряют работу человека. Почти каждая организация, занимающаяся механической обработкой деталей, обладает компьютеризированной системой, но ЧПУ полностью не способно заменить шлифовку и литье — эти способы дополняют друг друга, что дает производствам новые возможности для повышения качества изделий.

- 06 сентября 2020

- 252

Проектирование деталей для изготовления на станке с ЧПУ

- Каким должен быть материал?

- Какие формы и размеры должна иметь заготовка?

- Подготовки черного припуска

- Какой жесткости должны быть допуски?

- Глубина резания и радиус углов

- Какие делать отверстия — сквозные или глубокие?

- Какой должна быть резьба?

- Радиус дна углублений меньше радиуса закругления стенки

- Сколько должно быть установов?

- Что делать, если у вас несколько установов?

- Требования к инструментам

- Проектирование с учетом требования сборки (ПТС)

- Посадка болтов

- Что насчет неполных отверстий?

- Как правильно сверлить?

- Расположение пазов

- Касательно гладких кромок

- Обработка длинных тонких деталей

- Расположение наружных краев

- Расположение внутренних краев

- Внутренние скругления и фаски

- Допуски и посадки

- Врезание в деталь

- Уплотнение вместо плоских поверхностей

- Про глухие отверстия с плоским дном

- Каким должен быть радиус карманов?

Проектирование деталей для ЧПУ обработки с учетом технологических возможностей

Что, если бы можно было бы изменить проектирование детали таким образом, чтобы сделать производство данной детали значительно проще, не уменьшая при этом ее полезность? Существует целая система приемов на данную тему, которые описаны ниже.

Материал

Тип материала. Тип материала детали значительно повлияет на технологичность. Пластик, алюминий и латунь очень просты в применении по сравнению, например, с титаном и сплавами из твердой стали.

Если деталь все же должна быть стальной, используйте низкоуглеродистую горячекатаную сталь вместо холоднокатаной. Она более стабильна, а холоднокатаная сталь будет деформироваться и вам потребуется обрабатывать ее не единожды.

Подберите материалы, физические свойства которых соответствуют (но не излишне) потребностям вашей детали.

Затем выберите материалы, которые соответствуют этим потребностям при минимальных затратах на материал и на механическую обработку.

Иногда приходится использовать более дорогой материал, но вы сэкономите больше времени на уменьшении затрат на механическую обработку при помощи материала, который легче обрабатывать.

Например, отдайте предпочтение 303 нержавеющей стали вместо 304, потому что она обрабатывается лучше, чем 304.

Или же вы можете использовать более жесткий алюминиевый сплав, например 7076, вместо некоторых марок стали. Не смотря на то, что алюминий стоит дороже, он обрабатывается намного быстрее, чем сталь, на большинстве станков с ЧПУ.

Твердость материала. Зачастую более твердые материалы труднее обрабатывать. Изучите различные степени твердости разных материалов и их сплавов и состояния. Примером состояния материала является, различная степень твердости.

Обычный прибор для измерения твердости (твердомер)

Форма и размеры заготовки

Размер заготовки. При определении размеров детали представьте их соотношение с размерами чернового припуска. Вам нужен припуск для механической обработки, не требующий слишком большого наращивания в черновом припуске, дабы вы не тратили время и деньги, чтобы превратить этот запаса в шлам.

Подготовки черного припуска

Самая дешевая форма удаления материала часто приходится на стадию подготовки чернового припуска (сырья). Например, если вы можете приступить к обработке на заготовке которую можно вырезать гидроабразивом, вам может понадобиться только один проход, а не большое количество черновых фрезерных проходов перед чистовым.

Не ужесточайте допуски сверх меры!

Чем жестче допуски, тем выше производственные затраты. Не устанавливайте жесткие допуски, если они действительно не требуются. Одним из самых дорогих допусков является глубина резьбы, часто она не играет никакой роли.

Глубина резания и радиус углов

Имейте в виду радиусы углов в пазах. Жесткость инструмента изменяется с третьей степенью длины и четвертой степенью диаметра. Инструмент, длина которого вдвое больше, будет иметь лишь 1/8 от жесткости короткого. Инструмента, диаметр которого вдвое больше, будет в 16 раз жестче. Поэтому не проектируйте детали с глубокими пазами и малыми радиусами закругления. Мой совет — поддерживать отношение глубины и диметра 3: 1 (2x радиуса закругления). Таким образом, углубление с радиусом закругления в 6 мм должно быть не более 38 мм, в противном случае вы значительно увеличите производственные затраты.

Вот еще один совет: установите радиус закругления чуть больше концевой фрезы, которая будет использоваться для выборки паза. Это уменьшит нагрузку на концевую фрезу благодаря уменьшению углов захвата инструмента, а также уменьшит ваши производственные затраты либо за счет более быстрой подачи концевой фрезы, либо за счет продления времени ее работы.

Сквозные и глубокие отверстия

По возможности делайте сквозные отверстия, поскольку они облегчают удаление стружки. Особенно это относится к отверстиям, которые будут рассверлены или нарезаны резьбой.

Глубокие отверстия обходятся намного дороже. Для достижения максимальной эффективности постарайтесь сохранить отношение длины к диаметру менее 4 (без отверстий более 4 диаметров). Любое отверстие глубиной более 10 диаметров, вероятно, будет проблемным.

Что касается кромок

Как правило, дешевле делать фаску на кромках, чем закруглять.

Избегайте зеркальных деталей!

Избегайте тонких стенок!

А также тонких перегородок и тому подобного. Тонкие стенки и перегородки подвержены вибрации (что замедляет скорость обработки), деформации (поэтому трудно выдерживать допуски с ними), и их легче повредить при производстве.

Избегайте подрезов и всего, что требует специальной обработки

В большинстве случаев подрезы являются серьезной проблемой для CAM программ и обработки, поэтому убедитесь, что они действительно нужны, прежде чем указывать их на детали.

Обеспечьте зазор между инструментом и заготовкой при повороте!

При плечевом соединении в 90 градусов зазор между инструментами будет меньше, чем при конусовидном плечевом соединении, следовательно, вы столкнетесь с большими проблемами. Кроме того, если вы убавляете область, чтобы достичь допуска, а перпендикулярные плечевые соединения граничат с областью, более чем вероятно, что вы столкнетесь с неровностями.

Резьба и нарезание резьбы

Существует много способов свести к минимуму расходы, связанные с резьбой и нарезанием резьбы, например:

- Минимизируйте длину резьбовой части в отверстии. Наружный диаметр в 1.5x обеспечивает достаточную прочность.

- По возможности избегайте глухих отверстий. Если вам необходимо нарезать резьбу в глухом отверстии, сделайте допущение в нижней части отверстия на наружный диаметр на 1/2 больше, чем резьба.

- Не переусердствуйте с относительной рабочей высотой профиля резьбы в процентах. 75% резьба дает 95% прочности 100% резьбы, но для нее необходимо только 1/3 крутящего момента – вероятность повредить выпускное отверстие становится гораздо меньше.

- Избегайте жестких допусков глубины резьбы, использовать их будет слишком дорого.

Радиус дна углублений меньше радиуса закругления стенки

Можно модель в САПР, в которой радиус дот дна до края стенки будет таким же, как и радиус закругления, но это обойдется дороже, так как, вероятно, потребуется, чтобы сферическая реза сделала радиус дна, что повлечет за собой дополнительный проход с дополнительным инструментом. Установите радиус дна, который под силу выполнить сферической концевой фрезе. Ее можно будет сразу использовать для полной обработки кармана.

Минимизируйте кол-во установов!

В особенности избегайте перезакрепления деталей при обработке поверхностей, которые должны быть концентричны.

Проектирование в случае нескольких установов

Если вам необходимо использовать несколько установов, следуйте методикам проектирования, которые уменьшают затраты.

Если деталь требует нескольких установок, проектируйте специальные крепления и сами детали таким образом, чтобы вариант неправильной вставки детали в крепление был невозможным. Это может подразумевать добавление спец. пазов или симметричных элементов в ложементах

Невозможность неправильно вставить деталь в крепление облегчит работу.

Еще лучше сделать каждую часть симметричной, чтобы независимо от того, в какую сторону она направлена в креплении, она обрабатывалась правильно.

Минимизируйте требования к инструментам!

Учтите, что у станка ограниченное количество лотков у устройства для смены инструмента.

Попробуйте спроектировать деталь так, чтобы использовать как можно меньше различных инструментов.

Например, вы можете использовать центровое сверло для зенковки плоскоголовых винтов с головкой под ключ. Возможно, вам удастся уменьшить число необходимых диаметров сверла с помощью использования концевой фрезы и фрезеровкой отверстий.

Если вы работаете с очень дорогой сложносборной конструкцией, в которой море резьбовых отверстий, подумайте о резьбофрезеровании вместо нарезания — если резьбовая фреза сломается, она не будет застрянет в отверстии.

Каждая из этих идей имеет свои плюсы и минусы, которые следует оценить, дабы определить, какой же из них действительно уменьшит стоимость производства.

Проектирование с учетом требования сборки (ПТС)

Идея состоит в том, чтобы изменить проект таким образом, чтобы упростить сборку деталей. Существует много методов, например, вот эти два: