Твердосплавные пластины для токарных резцов – классификация, маркировка, гост

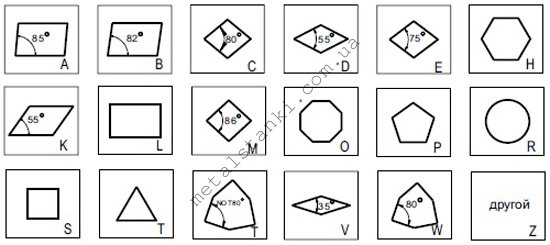

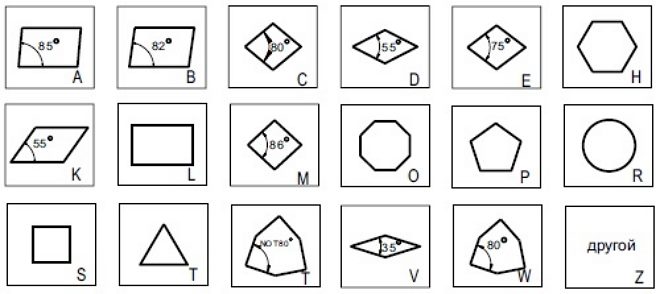

Обозначение сменных пластин / ISO insert designation chart

20 Каталог MITSUBISHI 2014 Металлорежущий инструмент токарный и вращающийся Стр.A002

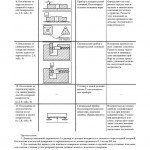

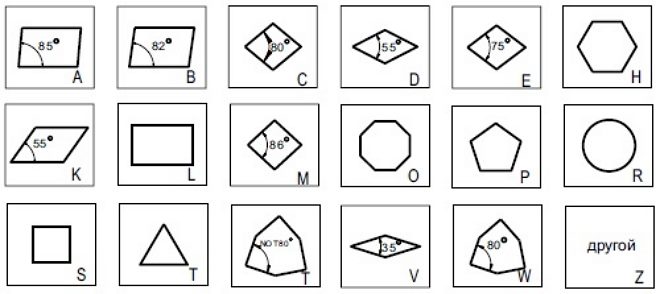

Расшифровка обозначения сменных режущих пластин по стандарту ИСО Часть 1 Токарный инструмент Форма пластины Шестигранная Восьмигранная Пятигранная

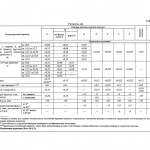

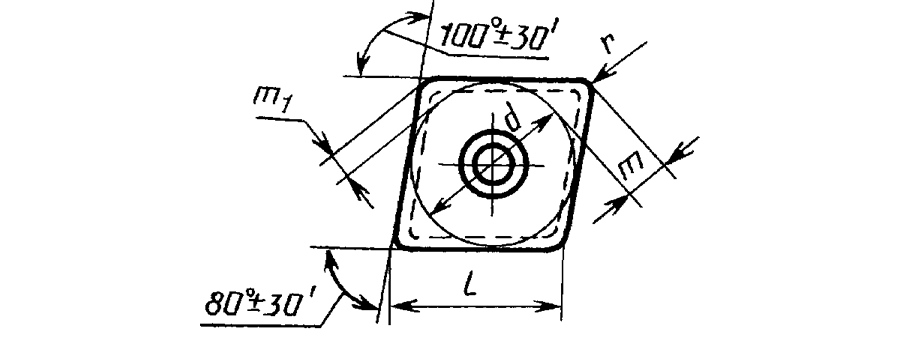

Расшифровка обозначения сменных режущих пластин по стандарту ИСО Часть 1 Токарный инструмент Форма пластины Шестигранная Восьмигранная Пятигранная _ Квадратная Треугольная с Ромбическая 80 о D Ромбическая 55 Z7 Е Ромбическая 75 о F Ромбическая 50 7 М Ромбическая 86 V Ромбическая 35 Z7 W Три тональная L Прямоугольная о А Ромбическая 85 о В Ромбическая 82 о К Ромбическая 55 R Круглая О X Специальная конструкция Обозначение формы пластины АГ 0D1 S1 Треугольная пластина фаской (Вспомогательная режущая Обозначение класса допуска Особенности допуска пластин класса М Допуск на высоту режущей кромки m (мм) (Киме Допуск на высоту режущей кромки m (мм) Допуск на диаметр вписанной окружности 0D1 (мм) Допуск на толину пластины S1 (мм) Цвтршжй Треугольная Квадратная Ромбическая 80 Ромбическая 55 Ромбическая 35 Круглая А 0.005 0.025 +0.025 F 0.005 0.013 +0.025 6.35 0.08 0.08 0.08 0.11 0.16 С 0.013 0.025 +0.025 9.525 0.08 0.08 0.08 0.11 0.16 Н 0.013 0.013 +0.025 12.70 0.13 0.13 0.13 0.15 Е 0.025 0.025 +0.025 15.875 0.15 0.15 0.15 0.18 G 0.025 0.025 +0.13 19.05 0.15 0.15 0.15 0.18 J 0.005 0.05 0.15 +0.025 25.40 0.18 К 0.013 0.05 0.15 +0.025 31.75 0.20 1 +0.025 +0.05 +0.15 +0.025 Допу ск на ди аметр в писаннс окруж НОСТИ (ft ш) М 0.08 0.18 0.05 0.15 0.13 Цвшрпяш Треугольная Квадратная Ромбическая 80 Ромбическая 55 Ромбическая 35 Круглая N 0.08 0.18 0.05 0.15 0.025 6.35 0.05 0.05 0.05 0.05 0.05 — и 0.13 0.38 0.08 0.25 0.13 9.525 0.05 0.05 0.05 0.05 0.05 0.05 Знаком обозначены поверхности спеченных пластин. 12.70 0.08 0.08 0.08 0.08 — 0.08 15.875 0.10 0.10 0.10 0.10 — 0.10 19.05 0.10 0.10 0.10 0.10 — 0.10 25.40 — 0.13 — 0.13 31.75 — 0.15 — 0.15 Обозначение класса допуска С N М G Обозначение заднего угла ИННН Стандартный угол А 3 В 5 С 7 15 Е 20 F 25 -JV G 30 N 0 Р 11 О Другие значения углов Основные используемые углы Обозначение фиксации стружколома Метрическая система Наличие отверстия Форма отверстия Стружкопом Рис. Обоим Наличие отверстия Форма отверстия Стружкопом Рис. W С Отверстием цилиндрическое + одна зенковка (40-60) Нет И 1 И А С Отверстием цилиндрическое Нет 1111 1 С Отверстием Односторонний ГИ1 VH7 С Отверстием цилиндрическое Односторонний VI 17 Q С Отверстием цилиндрическое + две зенковки (40-60) Нет G С Отверстием цилиндрическое двухсторонний и С Отверстием двухсторонний N Вез отв. — Нет В С Отверстием цилиндрическое + одна зенковка (70-90) Нет П7 R Без отв. — Односторонний ГИГ 7 С Отверстием Односторонний F Без отв. — двухсторонний rm VM7 L J Отверстием цилиндрическое + две зенковки (70-90) Нет X — Специальная конструкция J С Отверстием двухсторонний А002 ОБОЗНАЧЕНИЕ ПЛАСТИНЫ ДЛЯ ТОЧЕНИЯ

21 Каталог MITSUBISHI 2014 Металлорежущий инструмент токарный и вращающийся Стр.A003

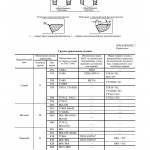

Расшифровка обозначения сменных режущих пластин по стандарту ИСО Часть 2 Токарные пластины Обозначение углового радиуса пластины Радиус на угле

Расшифровка обозначения сменных режущих пластин по стандарту ИСО Часть 2 Токарные пластины Обозначение углового радиуса пластины Радиус на угле _ (мм) Диаметр вписанной окружности (мм) dT Й7 pTj А 02 04 03 03 06 3.97 L3 08 05 04 04 08 4.76 03 09 06 05 05 09 5.56 06 6.00 04 11 07 06 06 11 6.35 05 13 09 08 07 13 7.94 08 8.00 09 06 16 11 09 09 16 9.525 10 10.00 12 12.00 12 08 22 15 12 12 22 12.70 15 10 19 16 15 27 15.875 16 16.00 19 13 23 19 19 33 19.05 20 20.00 27 22 22 38 22.225 25 25.00 25 31 25 25 44 25.40 31 38 32 31 54 31.75 32 32.00 Значение размера пластины 12 04 ( 00 00 Без радиуса V3 0.03 V5 0.05 01 0.1 02 0.2 04 0.4 08 0.8 12 1.2 16 1.6 20 2.0 24 2.4 28 2.8 32 3.2 00 Дюймовая система МО Метрическая система Круглая лласгина 08 (E) (N)-MP Обозначение режущей кромки Рис. Режущая кромка иж Острая режущая кромка F Скругленная режущая кромка Е Режущая кромка с фаской 1 Скругленная режущая кромка с фаской S ) Mitsubishi Materials упускает обозначение хонингования. — L- а 5 X У Толщина от нижне цо верха режущее эрхности пластины 1КИ. Обозначение Толщина (мм) S1 1.39 01 1.59 то 1.79 02 2.38 Т2 2.78 03 3.18 ТЗ 3.97 04 4.76 06 6.35 07 7.94 09 9.52 Значение толщины пластины Обозначение стружколома LP МР RP мм LM мм RM Л; LK мк RK а LS MS RS иЗ FP LP МР в МА SW MW HZ нх HV А I’M) шшшл (См. JIS-B4120-1998) A003 ПЛАСТИНЫ ДЛЯ ТОЧЕНИЯ

17 Справочник — Каталог SANDVIK COROMANT 2006 CoroKey Металлорежущий инструмент Стр.15

Система обозначения пластин и державок согласно стандарту ISO 1832-1991 Взаимосвязь отдельных кодов маркировки пластин и резцов с СРП

Система обозначения пластин и державок согласно стандарту ISO 1832-1991 Взаимосвязь отдельных кодов маркировки пластин и резцов с СРП _ ПЛАСТИНЫ C N Допуски M G 09 Толщина пластины 03 08 PF 1. Форма пластины 5. Размер пластины длина режущей кромки 2. Задний угол ДЕРЖАВКИ Наружная обработка P C L N R 16 16 H 09 C3 — Внутренняя обработка S 25 T S C L C R 09 Диаметр оправки S Твердосплавные оправки А стальные оправки с внутренним подводом СОЖ Coromant Capto Размер соединения Тип державки SANDVIK 15 6 2 3 5 7 8 4 E F G B C 2 D 5 A H J G B C 2 D 5 ТОЧЕНИЕ Токарный инструмент Система обозначения сменных режущих пластин и токарных державок с СРП Выдержки из

Расшифровка дюймовой (американской) системы маркировки режущих пластин /

Indexable insert identification (american system)

Проверьте свои знания по расшифровке обозначения пластин

21 Каталог WALTER 2007 Режущий инструмент и инструментальная оснастка Стр.18

Режущая твердосплавная пластина Walter CNMG без задних углов Инструмент ромбической формы со сквозным отверстием для крепления Красочная фотография

Режущая твердосплавная пластина Walter CNMG без задних углов Инструмент ромбической формы со сквозным отверстием для крепления Красочная фотография

Описание и виды твердосплавных пластин для токарных резцов

Твердосплавные пластины для токарных резцов используются для увеличения производительности работ, которые выполняются посредством металлообрабатывающего оборудования. Подобные вещи позволяют сделать применение резца удобнее, это съемные конструкции, и их при поломке или износе можно будет без труда заменить. Для применения сменных инструментов цельные резцы с режущей частью и державкой не подойдут.

Твердосплавные пластины для токарных резцов используются для увеличения производительности работ, которые выполняются посредством металлообрабатывающего оборудования. Подобные вещи позволяют сделать применение резца удобнее, это съемные конструкции, и их при поломке или износе можно будет без труда заменить. Для применения сменных инструментов цельные резцы с режущей частью и державкой не подойдут.

- Преимущества использования токарных пластин

- Параметры классификации изделий

- Как маркируют пластины, и кто их производит

- Правила выбора твердосплавных изделий

Преимущества использования токарных пластин

Пластины для отрезных либо расточных резцов производятся на основе разных марок твердых сплавов. Это весьма удобно, поскольку позволит вооружиться большим набором режущих элементов, которые будут обрабатывать заготовки из разных элементов.

А еще применение сменных токарных приспособлений для режущего инструмента можно уверенно назвать выгодным решением с экономической точки зрения, поскольку, если случится поломка или износ, не нужно будет менять весь резец целиком, только лишь его режущую часть. Лучше всего применять инструмент, оснащенный сменными твердосплавными пластинами, тогда, когда требуется автоматизировать технологические процессы. Это особенно важно при мелком и среднесерийном производстве разных изделий.

Твердосплавные изделия, которые ставят на токарные резцы, имеют ряд своих преимуществ:

они стоят дешевле по сравнению с цельными резцами;

они стоят дешевле по сравнению с цельными резцами;- заменить твердосплавный режущий элемент на новый можно очень быстро;

- пластины на основе твердых сплавов обладают высокой надежностью даже при интенсивной эксплуатации;

- если нужно, то подобные сменные режущие части можно переналаживать;

- все существующие модели данных режущих элементов для резцов унифицированы, поэтому можно без труда подобрать подходящий вариант для того или иного типа обработки, а также марки материала обрабатываемой заготовки.

А еще использование сменных твердосплавных пластин, оснащенных механическим креплением, можно значительно повысить срок эксплуатации державки токарного резца, а также не потребуется затачивать и паять режущую его часть. Кроме того, в условиях применения данного инструмента температура и сила резания может снизиться до 40 процентов. Твердые сплавы обладают такими свойствами, что их можно применять для производства пластин, а с их помощью можно обрабатывать металлы при условии изменения режимов резания.

В настоящее время выпускаются разные виды твердосплавных изделий. Требования к каждому типу прописаны в государственных стандартах. Они представлены ниже:

ГОСТ 19086–80 — подразумевает характеристики опорных и режущих пластин, а также стружколомов;

ГОСТ 19086–80 — подразумевает характеристики опорных и режущих пластин, а также стружколомов;- ГОСТ 19042–80 — прописывает требования к форме, классификации, а также к системе обозначений пластин сменного типа на основе твердосплавных материалов;

- ГОСТ 25395–90 — регулирует производство твердосплавных пластин нескольких типов, их фиксируют на державке резца посредством напайки. Это касается элементов, соединяющихся напайкой с резцами револьверного, проходного или расточного типа.

Параметры классификации изделий

Сменные твердосплавные пластины, устанавливаемые на токарный резец, классифицируются по некоторым параметрам:

типу инструмента — токарные резцы бывают канавочными, фасонными, отрезными, подрезными, расточными и прочими. Под каждый из перечисленных типов потребуется разная форма профиля, которую формируют на стадии производства пластины для резца;

типу инструмента — токарные резцы бывают канавочными, фасонными, отрезными, подрезными, расточными и прочими. Под каждый из перечисленных типов потребуется разная форма профиля, которую формируют на стадии производства пластины для резца;- материалу производства — свойства твердосплавных материалов меняются в зависимости от того, в каком количестве в них присутствуют титан, вольфрам и другие материалы. Сменные пластины могут быть сделаны и на основе керамики, их в таком случае применяют в основном с целью обработки жаропрочных сплавов, а еще они актуальны в случаях, когда требуется сделать непрерывную чистовую или получистовую обработку металлических заготовок;

- размеру — в зависимости от размера обрабатываемой заготовки с помощью токарного станка нужно выбирать и твердосплавную пластину с требуемыми геометрическими параметрами. Для токарного резца независимо от его типа подбираются изделия соответствующих параметров;

- величине заднего угла — этот параметр определяется по марке изделия, от него зависит, насколько чисто будет обработана металлическая заготовка. И чем больше будет задний угол, тем чище будет выполнена обработка поверхности. Пластины с большими задними углами в основном применяются с целью токарной обработки мягких металлов;

- классу точности — в настоящее время производители выпускают пластины 5 таких классов. С их помощью можно обрабатывать изделия с разными допусками в зависимости от геометрических параметров заготовки.

Как маркируют пластины, и кто их производит

По маркировке твердосплавных конструкций для токарных резцов можно определить состав материала производства. В частности, маркировка Т15К6 означает, что изделие произведено на основе сплава титановольфрамокобальтовой группы. Вольфрам в составе данных сплавов присутствует в обязательном порядке. Кроме вольфрама в сплаве дополнительно должны присутствовать:

- тантал;

- кобальт;

- титан и другие.

В составе подобного сплава в соответствии с маркировкой присутствует карбид титана в количестве 15 процентов и кобальт в количестве 6 процентов соответственно.

Наиболее известными производителями данной продукции, применяемыми для механического крепления на резцах, являются:

- Ceratizit (Люксембург);

- BDS-Machinen и Proxxon (Германия);

- Инструмент-Сервис и Новомосковский трубный завод (Украина).

Правила выбора твердосплавных изделий

Чтобы токарные работы по металлу были высокоточными и эффективными, нужно пластины выбирать максимально правильно, тем более что их ассортимент отличается большим количеством размеров и форм. Требуется обязательно учитывать, насколько соответствуют они по размеру геометрическим параметрам режущего инструмента. Если этого не сделать, то вам будет сложно закрепить устройство на токарном резце.

Еще при выборе следует учитывать характеристики материала, на основе которого выполнена заготовка. Приспособления сделаны из такого сырья, где все металлы имеют разное соотношение, от этого зависят их эксплуатационные особенности.

Итак, сменные пластины на основе твердых сплавов, подразделяются на две основные категории:

- те, что имеют высокую устойчивость к ударам, вибрациям и прочим механическим нагрузкам;

- изделия, хорошо переносящие высокую температуру, которая поднимается в ходе длительной обработки металлических заготовок.

Конструкции первой категории применяются при обработке на большой скорости, это сопровождается большими механическими нагрузками, вибрацией и ударами. А изделия второго вида применяются в том случае, когда обработка предусматривает снятие большого металлического слоя.

Конструкции первой категории применяются при обработке на большой скорости, это сопровождается большими механическими нагрузками, вибрацией и ударами. А изделия второго вида применяются в том случае, когда обработка предусматривает снятие большого металлического слоя.

А еще при выборе данных изделий учитывайте влияние и тип обработки заготовок. Каждый из них, осуществляемый посредством резцов, на которых зафиксированы механическим способом режущие пластины, предусматривает определенную геометрию их рабочей зоны и прочие особенности.

Если потребуется выполнить токарную обработку в большом объеме, совмещая ее с разными технологическими операциями, то лучше вооружиться целым набором сменных пластин с разными технологическими и геометрическими параметрами.

Как видите, от того, насколько правильно вы выберите твердосплавную пластину, зависит и качество работ, выполняемых с их помощью. Однако сделать правильный выбор тоже не под силу каждому, часто понимание приходит исключительно с опытом.

Твердосплавные пластины — преимущества, классификация

Твердосплавные пластины – это сменный элемент металлорежущего инструмента используемого для высокоточной обработки заготовок. Они используются при точении, сверлении, зенкеровании, фрезерной обработке и других операциях значительно снижая экономические затраты в сравнении с применением цельного твердосплавного инструмента.

Преимущества использования токарных пластин

Пластины для отрезных либо расточных резцов производятся на основе разных марок твердых сплавов. Это весьма удобно, поскольку позволит вооружиться большим набором режущих элементов, которые будут обрабатывать заготовки из разных элементов.

А еще применение сменных токарных приспособлений для режущего инструмента можно уверенно назвать выгодным решением с экономической точки зрения, поскольку, если случится поломка или износ, не нужно будет менять весь резец целиком, только лишь его режущую часть. Лучше всего применять инструмент, оснащенный сменными твердосплавными пластинами, тогда, когда требуется автоматизировать технологические процессы. Это особенно важно при мелком и среднесерийном производстве разных изделий.

Твердосплавные изделия, которые ставят на токарные резцы, имеют ряд своих преимуществ:

они стоят дешевле по сравнению с цельными резцами;

они стоят дешевле по сравнению с цельными резцами;- заменить твердосплавный режущий элемент на новый можно очень быстро;

- пластины на основе твердых сплавов обладают высокой надежностью даже при интенсивной эксплуатации;

- если нужно, то подобные сменные режущие части можно переналаживать;

- все существующие модели данных режущих элементов для резцов унифицированы, поэтому можно без труда подобрать подходящий вариант для того или иного типа обработки, а также марки материала обрабатываемой заготовки.

А еще использование сменных твердосплавных пластин, оснащенных механическим креплением, можно значительно повысить срок эксплуатации державки токарного резца, а также не потребуется затачивать и паять режущую его часть. Кроме того, в условиях применения данного инструмента температура и сила резания может снизиться до 40 процентов. Твердые сплавы обладают такими свойствами, что их можно применять для производства пластин, а с их помощью можно обрабатывать металлы при условии изменения режимов резания.

В настоящее время выпускаются разные виды твердосплавных изделий. Требования к каждому типу прописаны в государственных стандартах. Они представлены ниже:

ГОСТ 19086–80 — подразумевает характеристики опорных и режущих пластин, а также стружколомов;

ГОСТ 19086–80 — подразумевает характеристики опорных и режущих пластин, а также стружколомов;- ГОСТ 19042–80 — прописывает требования к форме, классификации, а также к системе обозначений пластин сменного типа на основе твердосплавных материалов;

- ГОСТ 25395–90 — регулирует производство твердосплавных пластин нескольких типов, их фиксируют на державке резца посредством напайки. Это касается элементов, соединяющихся напайкой с резцами револьверного, проходного или расточного типа.

Классификация твердосплавных пластин

Большинство режущего инструмента состоит из двух частей: державка и режущая кромка. Державкой резец крепится к станку, а кромкой непосредственно снимает стружку с заготовки. Именно, в качестве материала для режущей кромки и используются твёрдосплавные пластины.

Существует множество факторов, которые влияют на эффективность процесса резания. Это и материал заготовки, и серийность производства и тип охлаждения и т.д. В зависимости от этого существуют много разновидностей инструмента. Если упрощенно, то их классифицируют по виду сплава, из которого пластина изготовлена, и по способу крепления к державке. Рассмотрим теперь каждую категорию более подробно.

Виды пластин по типу материала

В большинстве случаев их изготавливают из:

- Вольфрамокобальтового сплава.

- Титановольфрамокобальтового сплава.

- Титанотанталовольфрамокобальтового сплава.

- Карбидотитанового сплава.

1. Твердосплавные пластины на основе вольфрама и кобальта рекомендуется применять для резания материалов, дающих стружку надлома. К данной категории относятся медные и алюминиевые сплавы, чугуны и пластмассы. Эта разновидности отличается повышенной износостойкостью и применяются при чистовом фрезеровании с максимально возможной скоростью резания, но глубина резания и подача при этом имеют достаточно низкое значение.

Все виды вольфрамокобальтовых пластин обладают высокими прочностными свойствами. Предел прочности на изгиб колеблется в пределах 1175-1470 МПа. Твердость достигает до 75 единиц по шкале Роквелла.

Повышение количества кобальта в составе пластин положительно влияет на их механические характеристики. В частности, происходит увеличение прочности на изгиб, пластичности и вязкости.

2. Пластина из титановольфрамокобольтового сплава предназначается для обработки резанием металлов, дающих сливную стружку. По сравнению с вышеуказанными пластинами, она имеет пониженную тепло- и электропроводность, но при этом опережает их по устойчивости к окислению, твердости и жаростойкости.

Также данные твердосплавные изделия отличаются повышенным значением температуры сцепления со сталями, что повышает их износостойкость к скользящей стружке. Все это позволяет добиваться более высоких скоростей резания.

Указанные твердосплавные пластины регламентируются по механическим свойствам ГОСТом 3882-74. Согласно ему, пластина способна выдерживать изгибающую нагрузку до 1666 МПа. Твёрдость ее составляет не менее 87 единиц HRA.

При увеличении процентного соотношения титана жесткость пластин падает, но повышается износостойкость. Повышение кобальта в составе способствует увеличению прочности и вязкости, но отрицательно влияет на износостойкость.

3. Пластинам на основе кобальта, тантала, титана и вольфрама свойственно повышенное значение твердости, которое равно 95 единиц HRA. Твердосплавные пластины, легированные танталом, выделяются улучшенными усталостными характеристиками при знакопеременных нагрузках, жаропрочностью и сопротивляемостью к окислению.

Данные твердосплавные пластины не теряют своих механических свойств до 900 ºС и обладают низким коэффициентом ползучести, что делает возможным их применение в самых тяжелых эксплуатационных условиях. Под этим подразумевается наличие большого диаметра среза, значительные температурные и силовые нагрузки.

4. Твердосплавная карбидотитановая пластина имеет самое низкое значение окисляемости и термостойкости, чем все вышеперечисленные твердосплавные пластины. Карбиды титана выполняют роль заменителя дефицитного вольфрама. По этой причине применение данного сплава целесообразно при несильной нагрузке на пластину. Его используют при получистовом фрезеровании серого и высокопрочного чугуна.

Данные твердосплавные пластины также имеют более низкие механические характеристики. Их предел прочности на изгиб равен 900 МПа. Твердость не больше 70 единиц HRC.

Способы соединения твердосплавных пластин со сталью

Более 60% всех пластин устанавливается в инструмент методом пайки. Связано это, в первую очередь, с простотой технологии крепления.

На качество пайки влияет множество факторов, среди которых выделяется тип флюса и припоя, а также материал державки. Помимо этого, сила сцепления пластины к корпусу инструмента зависит от частоты поверхности, температуры нагрева и вида охлаждения. По причине разного значения термического коэффициента линейного расширения пластины и державки, в силу различия материалов, при пайке образуются остаточные напряжения. При дальнейшей эксплуатации резца они могут послужить причиной появления трещин на поверхности пластин. Твёрдосплавные пластины паяют с использованием припоев на основе меди. Только при производстве особо сложного инструмента применяют серебряные припои.

Флюсами при пайке смачивают поверхности спекаемых материалов. Это делается для предотвращения протекания окислительных процессов, что способствует более жёсткому сцеплению пластины к державке.

В качестве материала для корпуса инструмента используют различные виды конструкционных и легированных сталей. Наиболее распространёнными являются марки стали 30ХГСА, 45.

В случаях наличия сильной циклической нагрузки крепление пайкой заменяют креплением диффузионной сваркой в вакууме. Сваривание происходит в результате проникновения атомов контактирующих поверхностей друг в друга. Процесс это идет в условиях повышенной температуры и давления. Данная технология позволяет увеличить силу сцепления пластины к державке в 2-3 раза.

Разработка новых видов клеев также позволило применять метод склеивания при крепеже твёрдосплавных пластин. Главным преимуществом данного способа является отсутствие образования внутренних напряжений, что положительно сказывается на долговечности резца. Прочностные характеристики клея повышают легированием его состава разнообразными наполнителями, в частности асбестом.

Соединение клеем хорошо проявило себя при работе со незначительным выделение тепла и силой резания. Это – чистовая и получистовая обработка чугунов и цветных сплавов.

Все больше и больше в производстве начинают изготавливать твёрдосплавные съемные пластины, которые крепятся к инструменту с помощью резьбы и имеют возможность поворачиваться вокруг оси. Предварительно, им предают специальную форму в виде многогранников (треугольник, ромб, прямоугольник), каждая из сторон которых является режущей кромкой. Все это позволяет сократить время или вовсе избежать повторного затачивания.

Этот метод становится год от года все более востребованным, т.к. как он имеет ряд существенных преимуществ:

- Отсутствие термического напряжения.

- Простота замены затупившихся пластин.

- Высокий уровень производительности.

Выбор режущей пластины при обработке различных металлов

Целесообразность использования того или иного типа твердосплавных пластин определяется следующими факторами:

- Марка обрабатываемого материала;

- Состояние заготовки;

- Вид технологической операции;

- Тип использования оборудования;

- Режим резания.

В целом при резке чугуна, цветных сплавов и пластмассы рекомендуется использовать пластины на вольфрамокобальтовой основе. Данные сплавы обладают более высоким сопротивлением к пульсирующим нагрузкам, что характерно при таком типе работ.

В случае же наличия скорости резания свыше 200 мс и нагрузки на резец более 800 кгс резания применяют твердосплавные пластины, дополнительно легированные танталом и титаном.

Как выбрать твердосплавную пластину

Для того чтобы токарные работы по металлу отличались высокой эффективностью и точностью, необходимо правильно подобрать твердосплавные пластины, ассортимент которых отличается большим разнообразием форм и размеров. При выборе важно учитывать соответствие размера пластины и геометрических параметров режущего инструмента. Если не придерживаться данного правила, то закрепить приобретенное изделие на токарном резце будет очень проблематично.

Следующее, что следует учитывать при выборе, – это характеристики металла, из которого сделана заготовка. Твердосплавные пластины производятся из материалов, в которых основные металлы представлены в различном соотношении, что и определяет их эксплуатационные характеристики. Так, сменные пластины, изготавливаемые из твердых сплавов, можно разделить на две основные

- характеризующиеся повышенной устойчивостью к вибрациям, ударам и другим механическим нагрузкам;

- успешно переносящие высокие температуры, которые образуются при длительной обработке заготовок из металла.

Резцы с механическим креплением пластин

Твердосплавные пластины первой категории используются при обработке, выполняемой на высоких скоростях, что обязательно сопровождается значительными механическими нагрузками, ударами и вибрацией. К моделям изделий, которые хорошо переносят высокие температурные нагрузки, целесообразно обращаться в том случае, если токарная обработка предполагает снятие большого слоя металла.

Естественно, на выбор пластин для токарных резцов оказывает влияние и тип обработки, которую планируется выполнять с их помощью. Каждый тип обработки, выполняемый при помощи резцов, на которых режущие пластины фиксируются механическим способом, предполагает определенную геометрию их рабочей части, а также другие особенности режущего инструмента.

Если предстоит большой объем токарной обработки, в процессе которой необходимо выполнять различные технологические операции, то лучше всего иметь под рукой набор сменных пластин с различными геометрическими и технологическими параметрами. Быстро выбирать изделия, которые будут оптимально соответствовать типу обработки, материалу заготовки и геометрии режущего инструмента, позволяют не только специальные знания, но и опыт, вырабатываемый со временем.

Действующие стандарты

Определяет характеристики режущих и опорных пластин твердосплавных ГОСТ 19086-80. Параметры сменных пластин регулирует ГОСТ 19042-80. На напаянные пластины – ГОСТ 25395-90.

Заключение

Современные модели твердосплавных пластин, применяемые в токарных резцах, изготавливают из сплавов с улучшенной формулой, что обеспечивает легкость и точность обработки различных деталей. Благодаря возможности быстрой замены износившегося режущего элемента, продолжительность простоя станка существенно снижается. Вместе с этим срок службы токарного станка значительно увеличивается, а качество и точность обработки деталей улучшается.

Описание и виды твердосплавных пластин для токарных резцов: рассказываем по порядку

Твердосплавные пластины – это сменный элемент металлорежущего инструмента используемого для высокоточной обработки заготовок. Они используются при точении, сверлении, зенкеровании, фрезерной обработке и других операциях значительно снижая экономические затраты в сравнении с применением цельного твердосплавного инструмента.

Общая информация

Для изготовления всех моделей насадок к резцам используются только сплавы, характеризующиеся улучшенной формулой – AL 20 (40) и AP 25 (40). Геометрия любого образца продумана до мельчайших деталей. Это позволяет проводить соответствующие технологические операции с максимальной точностью и в короткие сроки, при значительном уменьшении процента брака.

Существующие стандарты

Твердосплавные пластины бывают нескольких типов. Подробное описание каждого из них можно найти в соответствующих ГОСТ.

- 19042 от 1980 года. Этот стандарт определяет систему обозначений, категорирование и требования к форме пластин твердосплавных (заменяет ГОСТ под этим же номером от 1973 года).

- 19086 от 1980 года. В данном документе обозначены все характеристики стружколомов, а также сменных насадок опорного и режущего типа.

- 25395 от 1990 года. ГОСТ распространяется на тип твердосплавных пластин, которые скрепляются с державками резцов проходных, расточных и револьверных способом напайки (01, 61, 02 и 62).

Устройство отрезного токарного резца

Конструктивно цельнометаллический отрезной токарный резец состоит из массивной державки и плоской головки, оканчивающейся режущей пластиной (см. левый чертеж на рис. ниже). В отличие от других типов резцового инструмента здесь, кроме основной режущей кромки, присутствуют также две вспомогательные, которые расположены по обе стороны от нее и предназначены для подрезки боковых поверхностей прорезаемого паза. У отрезного резца лезвие сужается в сторону державки под углами от 1º до 3º с каждой из сторон. Это сделано для того, чтобы уменьшить трение резца о стенки канавки, а также улучшить стружкоотвод и циркуляцию СОЖ.

Ширина лезвия головки может составлять от 3 до 10 мм, а ее длину необходимо выбирать на несколько миллиметров больше радиуса заготовки. Для увеличения прочности и снижения вибрации используют специальные модели отрезных резцов с увеличенной передней частью.

Сбалансированность такому инструменту придают головки, имеющие округлый выступ вверху («петушковые»), что позволяет расположить режущую кромку на одной линии с осью державки (см. правый нижний чертеж на рис. выше).

Преимущества применения твердосплавных пластин для резцов

Пластины для расточных или отрезных резцов могут быть выполнены из различных марок твердых сплавов, что очень удобно, так как это позволяет иметь целый набор режущих элементов для обработки заготовок из разных материалов.

Использование сменных пластин для режущего инструмента – это еще и экономически выгодное решение, так как в случае поломки или износа нет необходимости заменять весь резец новым инструментом: надо поменять только его режущую часть. Целесообразно использовать инструмент со сменными твердосплавными пластинами и в том случае, если стоит задача автоматизации технологических процессов, что особенно актуально в условиях мелко- и среднесерийного производства, где номенклатура выпускаемых изделий может меняться достаточно часто.

Резцы со сменными пластинами

Среди преимуществ, которыми обладают твердосплавные пластины, устанавливаемые на токарные резцы, следует выделить следующие.

- По сравнению с резцами цельного типа, пластины отличаются невысокой стоимостью.

- Замена твердосплавного режущего элемента не занимает много времени.

- О высокой надежности пластин из твердых сплавов можно говорить даже в условиях интенсивной эксплуатации.

- При необходимости такие сменные режущие элементы можно переналаживать.

- Все современные модели сменных режущих элементов для токарных резцов унифицированы, что дает возможность легко подобрать оптимальный вариант для определенного типа обработки и марки металла заготовки.

Благодаря применению сменных твердосплавных пластин с механическим креплением значительно увеличивается срок службы державки токарного резца, отпадает необходимость в осуществлении таких вспомогательных операций, как заточка режущей части и ее пайка. Что важно, при использовании такого режущего инструмента снижение температуры и силы резания может составить 40%. Благодаря характеристикам твердых сплавов, которые используются для изготовления пластин, с помощью последних можно выполнять обработку металла, изменяя режимы резания.

Некоторые виды форм твердосплавных пластин для резцов

Современной промышленностью выпускаются различные типы сменных пластин, изготовленных из твердосплавных материалов. Требования к параметрам каждого из этих типов оговорены в соответствующих государственных стандартах.

- ГОСТ 19086-80 определяет характеристики пластин режущего, опорного типов и стружколомов.

- ГОСТ 19042-80 оговаривает требования к классификации, форме и системе обозначений сменных пластин из твердосплавных материалов.

- ГОСТ 25395-90 распространяется на твердосплавные пластины типов 01, 02, 61, 62, которые фиксируются на державке токарного резца при помощи напайки. Требования этого нормативного документа распространяются на элементы, которые соединяются при помощи напайки с резцами расточного, проходного и револьверного типов.

Ознакомиться с ГОСТ 19086-80 «Пластины сменные многогранные твердосплавные» можно ниже:

Классификация твердосплавных пластин

Применяемые напайки могут классифицироваться по достаточно большому количеству различных признаков. Основными можно назвать:

- Тип инструмента. Токарные резцы могут классифицироваться по предназначению. Твердосплавные пластины для токарных резцов могут применяться при изготовлении отрезных, канавочных, фасоснных, расточных и других вариантов исполнения. Стоит учитывать, что каждый вариант исплнения должен иметь собственный определенный профиль.

- Размеры. Рассматривая разновидности инструментов следует учитывать, что они классифицируются по размеру. К примеру, для больших заготовок потребуется вариант исполнения с большей режущей кромкой, так как это упростить процесс снятия металла.

- Материал изготовления. Различные виды твердосплавных пластин изготавливаются при применении определенных сплавов: титана, вольфрама, керамики. Их сочетание позволяет существенно повысить твердость материала и его износостойкость. Керамические варианты исполнения применяются при получистовой и чистовой обработке, так как подобный материал характеризуется высокой устойчивостью к воздействию температуры.

- Показатель заднего угла. Твердосплавные пластины для резцов могут иметь различный показатель величины заднего угла. Этот показатель определяет то, какого качества может проводится чистовая обработка. Большой задний угол позволяет работать с мягкими металлами.

- Класс точности. Производители выпускают изделия 5 классов точности. Они могут применяться для получения деталей с разной точностью размеров и формы. Стоит учитывать, что при увеличении точности режущей кромки существенно повышается стоимость предложения.

Пластины на основе керамики

Именно тип применяемого материала при изготовлении пластин определяет область его применения. Кроме этого, прочность, твердость и теплопроводность определяют на то, какие режимы резания могут быть выбраны при обработке. К примеру, скорость резания и величина подачи являются наиболее важными параметрами, так как скорость вращения заготовки и инструмента определяют чистоту образуемой поверхности, а подача – количество времени, требующегося для придания определенной формы заготовке.

Виды и назначение отрезных резцов

По своей конструкции отрезные резцы делятся на цельнометаллические и сборные. Первые изготавливаются из инструментальной стали, а их типоразмеры и правила обозначения регламентируются ГОСТ 18874-73. Максимальные размеры ГОСТ такого резца составляют: общая длина — 80 мм, длина головки — 15 мм, ширина лезвия — 12 мм. У этого инструмента по мере заточки режущей кромки уменьшается длина головки и, следовательно, предельный диаметр отрезки.

Сборные отрезные резцы можно разделить на два основных вида. К первому относится режущий инструмент, у которого державка и головка выполнены из одного бруска металла, а режущая пластина является отдельным сборочным элементом, смонтированным на конце головки. Существует два основных вида ее крепления, в соответствии с которыми выделяют резцы с механическим и напайным креплением пластин. Второй вид — это получивший в последнее время широкое распространение сборный отрезной инструмент, у которого плоская и длинная головка с режущей частью крепится механическим способом в специальную оправку, выполняющую роль державки (см. рис. ниже). Такие резцы поставляются со сменными пластинами различной ширины и толщины. Кроме того, у некоторых из них регулируется длина вылета головки.

Кроме нормального и усиленного отрезного инструмента традиционной конструкции, существует ряд разновидностей для работы в особых условиях, в том числе и компенсирующих недостатки маломощного и нежесткого токарного оборудования. К ним относятся пружинные и инвертированные резцы, которые в основном используют в домашних мастерских и мелких производствах. Пружинные отрезные резцы имеют дугообразную головку и предназначены для обработки материалов с неровной и твердой поверхностью на небольших станках с нежесткой конструкцией. Такая головка компенсирует динамические удары и сглаживает вибрацию, что позволяет добиться заданного качества поверхности и сохранить режущую пластину от повреждения.

Инвертированные резцы стали популярными пять-шесть лет назад, когда была разработана очень простая в использовании и эффективная в работе режущая пластина.

Особенности и преимущества отрезных инвертированных резцов

Свое название этот вид отрезного инструмента получил вследствие того, что он работает на обратном (против часовой стрелки) вращении шпинделя. Сама конструкция напоминает канцелярский нож: державка и длинное лезвие в виде пластины со скосом на торце. Лезвие изготовлено из быстрорежущей стали, легированной кобальтом, и в сечении выглядит как перевернутая буква «Т» с короткими перекладинами (см. рис. ниже). Угол заточки торца режущей кромки — 7º, размерный ряд выпускаемых производителем толщин — от 1 до 3.2 мм.

Основное достоинство этого резца — облегченный отвод стружки, т. к. при обратном вращении шпинделя она под собственным весом сразу уходит вниз. При таком режиме резко снижается вероятность забивания канавки стружкой, что нередко является причиной заклинивания и поломки инструмента. К другим плюсам этой модели можно отнести:

- простоту заточки лезвия;

- работу на большом вылете;

- улучшение режима охлаждения (стружка снизу, СОЖ сверху);

- большой ресурс даже при многократной переточке пластины.

Кроме того, его оправка имеет систему точной регулировки по высоте, что избавляет от подгонки положения инструмента с использованием прокладок.

Твердосплавные пластины для токарных резцов

Вы здесь

Оглавление

- Классификация твердосплавных пластин

- Основные размеры

- Выбор твердосплавных пластин

- Маркировка

- Производители

- Видео

Твердосплавные пластины для токарных резцов являются одной из самых удобных разновидностей режущих инструментов. Дело в том, что резцы выпускаются как с цельной конструкцией, когда весь инструмент является цельным и режущая часть неразрывно соединена со всем остальным, так и со съемными деталями, что намного более удобно в процессе работы, когда можно снять и заменить одну пластину на другую. Это же удобно и при замене в случае поломки или износа. Пластины для отрезных резцов могут быть выполнены из различных материалов и сплавов, так что их можно иметь несколько в наборе для одного типа инструмента, что пригодится для взаимодействия с различными типами заготовок.

фото:твердосплавные пластины для токарных резцов

Покупать сменные пластины для токарных резцов выходит намного дешевле, чем сами резцы. Главным достоинством этих изделий является то, что они помогают увеличивать производительность, поэтому, в производстве они будут являться незаменимыми. С учетом роста номенклатуры изделий в мелкосерийном и среднесерийном производстве возникает необходимость в автоматизации многих процессов. Твердосплавные пластины обладают следующими преимуществами:

- Низкая стоимость, в сравнении с цельными резцами;

- Возможность быстрой смены;

- Надежно проявляют себя даже в интенсивных режимах работы;

- Возможность переналадки пластин;

- Большая унификация агрегатов и инструментов.

С момента появления сменных элементов многие специалисты отметили, что пользоваться ими намного удобнее, хотя сейчас и выпускают другие типы. Благодаря им срок службы державки резца заметно увеличивается, пропадает необходимость в таких трудоемких операциях как заточка и пайка. Большинство рабочих элементом становятся взаимозаменяемыми. Температуры резания и силы снижаются до 40%.

Для каждого типа этих типов инструментов имеется свой ГОСТ, по который попадают пластины с определенными параметрами:

- ГОСТ 19086-80 – сюда относятся твердосплавные материалы для механических резцов режущего и опорного типа, а также стружколомы;

- ГОСТ 19042-80 – относится к сменным многогранным изделиям;

- ГОСТ 25490-90 – твердосплавные материалы типов 61, 62, 01, 02. Это могут быть револьверные, проходные и расточные инструменты.

Классификация твердосплавных пластин

фото:виды сменных твердосплавных пластин

Твердосплавные пластины для токарных резцов классифицируются по следующим параметрам:

- Тип, или для каких инструментов они применяются, так как для отрезных, канавочных, подрезных, фасонных, расточных и прочих разновидностей требуется своя форма режущего профиля, которая создается согласно тем особенностям, с которыми придется встречаться в работе.

- Материал, из которого делаются изделия, может иметь различный состав. Несмотря на то, что все они относятся к твердосплавному типу, все равно, соотношение вольфрама, титана и других металлов может отличаться, в зависимости от требуемых условий работы.

- Размеры — в зависимости от тех деталей, с которыми будет идти работа, пластины могут иметь различные размеры. Когда идет обработка относительно небольших заготовок с мелкими диаметрами, то крупный резец с большой пластиной может попросту не пройти в нее. Для этого создаются идентичные по типу и материалу, на различные по размеру, изделия для токарных резцов по металлу.

- Величина заднего угла – данный параметр обозначается в марке изделия. От него зависит шероховатость обрабатываемой поверхности, чем он выше, тем более гладкой становится поверхность. Для мягких металлов используют пластины с большим задним углом.

- Класс точности – существует пять классов точности этих изделий, которые обеспечивают различную степень жесткости в плане допусков по размерам.

Основные размеры

| Толщина,мм | Длина,мм | Ширина,мм | Угол,градусы |

|---|---|---|---|

| 12 | 40 | 22 | 18 |

| 10 | 32 | 18 | 18 |

| 8 | 28 | 16 | 26 |

| 14 | 42 | 24 | 20 |

| 14 | 40 | 24 | 18 |

Выбор твердосплавных пластин

Твердосплавные пластины для токарных резцов производятся в большом разнообразии, поэтому, порой сложно сделать правильный выбор. В первую очередь следует сопоставить размеры резца, чтобы они совпадали с подбираемой деталью. В ином случае, могут возникнуть серьезные проблемы с закреплением. Далее следует определиться с тем, с какими материалами будет идти работа, так как от этого будет зависеть состав. Сменные твердосплавные пластины для токарных резцов изготавливаются в различных соотношениях металлов в своем составе.

В качестве основных, можно выделить два направления, это изделия у которых имеется повышенная сопротивляемость к ударам и вибрациям во время работы и те, у которых лучше переносят воздействие высоких температур, которые возникают во время длительной работы и трения металла. В первом случае актуальным будет выбор, когда идет много работы с различными заготовками с высокой скоростью обработки. Тогда неминуемо случаются удары, которые со временем портят изделие. Если работа идет со снятием большого количества металла, то жаростойкие пластины станут лучшим материалом для выбора.

Помимо этого, большое влияние имеет еще тип изделия. Для каждой операции требуются свои особенности, которые отображаются в геометрии и других параметрах. Специально для них разрабатываются типы для определенных резцов.

« Совет профессионалов! Для активной работы следует всегда иметь запас самых востребованных пластин, так как поломка может случиться любой момент.»

С учетом всего разнообразия желательно иметь набор из нескольких изделий и уже в процессе работы с опытом можно будет определиться с самым подходящим вариантом.

Маркировка

Маркировка отображает состав, который входит в изделия. Сменные твердосплавные пластины для резцов встречаются с маркировкой Т5К10 и Т15К6. На примере Т15К6 можно понять, что они относятся к изделиям титановольфрамовой группы. Содержание карбида титана в нем 15%, кобальта – 6%.

Производители

- BDS Machinen (Германия);

- Инструмент-Сервис (Украина);

- Ceratizit (Люксембург);

- Proxxon (Германия);

- Новомосковский трубный завод (Украина).

Напайка твердосплавных пластин на токарные резцы:Видео

ГОСТ 25393-90 Пластины твердосплавные напаиваемые для режущего инструмента. Типы

Текст ГОСТ 25393-90 Пластины твердосплавные напаиваемые для режущего инструмента. Типы

ПЛАСТИНЫ ТВЕРДОСПЛАВНЫЕ НАПАИВАЕМЫЕ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА

ПЛАСТИНЫ ТВЕРДОСПЛАВНЫЕ НАПАИВАЕМЫЕ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА

Hard metal brazed tips for cutting tools. Types

MKC 25.100 77.160

Дата введения 01.07.93

1. Пластины должны изготавливаться типов, указанных в таблице.

Обозначение стандарта и эскиз пластин

Для проходных расточных и револьверных резцов

Для подрезных и расточных резцов при расточке глухих отверстий

Для подрезных, проходных револьверных и расточных резцов

Для автоматных резцов

Для проходных прямых расточных и револьверных резцов

Для чистовых и резьбовых резцов

13 исполнений: 1 2 3

Для отрезных и прорезных резцов

14 исполнений: 1 2

15 правая 15 левая

Для сверл спиральных и с прямыми канавками

Для фасочных резцов и резцов для обработки пазов типа «ласточкин хвост»

Для галтельных и бандажных резцов

Для сверл при обработке неметаллических материалов

20 правая 20 левая

Для круглофасочных резцов

Для торцевых фрез и цеко-вок

Для концевых и шпоночных фрез, для зенкеров при обработке глухих отверстий и цеко-вок

Для автоматных резцов

Для дисковых концевых фрез и торцево-цилиндрических фрез к агрегатным станкам

Для сверл глубокого сверления

Для направляющих к сверлам глубокого сверления

Для желобных резцов

Для фасочных резцов

Для резцов токарных проходных и отрезных к автоматам продольнофасонного точения

Для резцов для нарезания трапецеидальной резьбы

49 правая 49 левая

Для торцевых фрез

50 исполнений: 1 2

Для Т-образных фрез

Для резцов для прорезки канавок под сальниковые кольца

2. Условное обозначение пластин при заказе составляется с учетом общесоюзного классификатора продукции (ОКП).

Полный код ОКП условного обозначения составляется следующим образом: первые шесть знаков обозначают код ВКГ (высшей классификационной группировки) марки твердого сплава по ГОСТ 3882, следующие четыре знака — код серийно-порядкового номера ОКП, последние пять знаков — типоразмер.

Код серийно-порядкового номера ОКП указан в таблице.

Последние пять знаков условного обозначения (типоразмер) приведены в соответствующих стандартах на конструкцию и размеры в графе «обозначение пластин». Две первые цифры обозначают тип, две последующие — порядковый номер, последний знак — исполнение. Для правых и двусторонних пластин предпоследняя цифра — нечетная.

При отсутствии вариантов исполнения последней цифрой в обозначении пластины является 0. Для пластин повышенной степени точности в конце обозначения ставится буква П.

Пример условного обозначения при заказе пластин повышенной степени точности из твердого сплава марки ВК8 типа 21с порядковым номером 05, исполнения 0:

19 6525 0036 21050 П

Пример условного обозначения при заказе пластины из твердого сплава марки ВКЗМ типа 01с порядковым номером 29, исполнения 1:

19 6511 0008 01291

3. Условное обозначение пластин в технической документации состоит из обозначения типоразмера с указанием государственного стандарта и марки твердого сплава.

Пример условного обозначения в технической документации пластины типа 01с порядковым номером 29, исполнения 1 из твердого сплава марки ВКЗ-М:

Пластины 01291 ГОСТ 25395 ВКЗ-М.

1. РАЗРАБОТАН И ВНЕСЕН Министерством металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 31.10.90 № 2763

3. ВЗАМЕН ГОСТ 25393-82

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Выбираем твердосплавные пластины для токарных резцов — виды, маркировка и стоимость

Режущий инструмент, применяемый в процессе металлообработки, изнашивается (независимо от марки «железа») довольно быстро, а стоит достаточно дорого. Если совместно с токарным резцом использовать твердосплавную пластину, то можно одновременно решить несколько задач, а в целом существенно повысить производительность на единице оборудования.

Эта статья поможет разобраться с разновидностями твердосплавных пластин для токарных резцов и некоторыми особенностями работы с ними.

Сменные пластины твердосплавные не используются в металлообработке с помощью монолитных резцов, у которых державка и режущая часть представляют собой единое целое.

Общая информация

Для изготовления всех моделей насадок к резцам используются только сплавы, характеризующиеся улучшенной формулой – AL 20 (40) и AP 25 (40). Геометрия любого образца продумана до мельчайших деталей. Это позволяет проводить соответствующие технологические операции с максимальной точностью и в короткие сроки, при значительном уменьшении процента брака.

Существующие стандарты

Твердосплавные пластины бывают нескольких типов. Подробное описание каждого из них можно найти в соответствующих ГОСТ.

- 19042 от 1980 года. Этот стандарт определяет систему обозначений, категорирование и требования к форме пластин твердосплавных (заменяет ГОСТ под этим же номером от 1973 года). 19086 от 1980 года. В данном документе обозначены все характеристики стружколомов, а также сменных насадок опорного и режущего типа. 25395 от 1990 года. ГОСТ распространяется на тип твердосплавных пластин, которые скрепляются с державками резцов проходных, расточных и револьверных способом напайки (01, 61, 02 и 62).

Что дает применение твердосплавных пластин для резцов

- Универсальность использования одного токарного резца. Меняя твердосплавные пластины, можно производить обработку металлов и сплавов, характеризующихся разным составом, структурой и твердостью. Если иметь под рукой необходимый набор насадок, то проблем с металлообработкой, связанных с поиском и переустановкой нужного инструмента, не возникнет. Особенно актуально для автоматизированных производств, с большим сортаментом продукции. Экономию. Пластина стоит гораздо дешевле резца. В случае поломки режущей части не придется заменять весь инструмент. Кроме того, эксплуатационный срок его корпуса увеличивается более чем в 20 раз по сравнению с аналогом напаянным. На смену (поворот) пластины затрачивается меньше времени, чем на переустановку резца. А это – одна из составляющих повышения производительности. Насадки позволяют менять режим резания в большом диапазоне, что создает удобство в работе, повышает ее скорость и качество. Большой сортамент насадок. Подобрать нужную пластину для каждой технологической операции гораздо проще, чем сам инструмент. Для мелких производств (тем более бытовых токарных станков) выгоднее иметь определенный набор насадок, чем приобретать большое количество резцов различных видов.

Что можно делать твердосплавными пластинами

- Поверхностная обработка заготовок. Нарезание резьбы. Внутренняя расточка. Развертка. Выборка пазов, канавок и тому подобное. Раскрой материалов. Например, листового стекла, гетинакса, цветных металлов.

Маркировка твердосплавных пластин для резцов

Обозначения буквенно-цифровые. Они отражают все основные характеристики изделия – конструктивные особенности, форму, класс допуска и так далее. Приведенная схема маркировки (по ГОСТ № 19042) это хорошо поясняет.

Особенности использования твердосплавных пластин

- Первичная заточка режущей кромки производится на предприятии-изготовителе. Так как она постепенно изнашивается, то изделие попросту переворачивается, то есть рабочей становится другая ее грань, ранее не задействованная. Следовательно, систематической заточкой кромки, что характерно для токарных резцов с напайкой, заниматься не нужно. Для черновой обработки заготовок используются пластины более толстые (до 6), с длинными гранями (до 25). Технологические операции, называемые чистовыми (например, шлифовка) выполняются изделиями мелкими. Их минимальные размеры: длина – 7, толщина – 3.

Производители качественных твердосплавных пластин

Если судить по отзывам любителей и профессионалов на тематических сайтах, каких-либо существенных претензий нет к изделиям следующих изготовителей.

- Ceratizit (Люксембург). Proxxon, BDS-Machinen (Германия). Украинский ««Инструмент-Сервис».

Что учесть при выборе сменных насадок

Подразумевается, что они приобретаются в комплекте, но без резца.

- Соответствие линейных параметров инструмента и пластин. Специфика использования изделий. Если металлообработка предполагает снятие значительных слоев с заготовки, то следует подбирать насадки, материал которых инертен к высоким температурам. Работа на скоростных режимах сопровождается повышенными вибрациями. В этом случае нужно обратить внимание на такую характеристику образцов, как устойчивость к нагрузкам (механическим). Тип обработки деталей. Это уже к вопросу о требуемой форме насадок.

Стоимость пластин твердосплавных

Они продаются наборами, поэтому цена зависит от комплектации, формы, размеров и ряда других показателей. Кроме того, в них могут входить и корпуса резцов, что повышает стоимость. Если говорить о ее среднем значении, то комплект без инструмента обойдется в 5 310 рублей, а с ним – примерно в 7 980.

В принципе, не так уж и дорого, если учесть, что, по оценкам специалистов, использование сменных насадок дает месячную экономию на одном токарном станке (при средней загруженности оборудования) порядка 450 рублей.

Сменные твердосплавные пластины для токарных резцов: виды, маркировка, ГОСТы

Повысить производительность работ, выполняемых на металлообрабатывающем оборудовании, позволяют твердосплавные пластины, используемые для токарных резцов. Такие пластины делают использование резца более удобным, так как являются съемными и позволяют быстро заменить их в случае износа или поломки. Естественно, для использования сменных элементов не подойдут резцы цельной конструкции, у которых режущая часть выполнена заодно с державкой.

Твердосплавные пластины для токарных резцов

Преимущества применения твердосплавных пластин для резцов

Пластины для расточных или отрезных резцов могут быть выполнены из различных марок твердых сплавов, что очень удобно, так как это позволяет иметь целый набор режущих элементов для обработки заготовок из разных материалов.

Использование сменных пластин для режущего инструмента – это еще и экономически выгодное решение, так как в случае поломки или износа нет необходимости заменять весь резец новым инструментом: надо поменять только его режущую часть. Целесообразно использовать инструмент со сменными твердосплавными пластинами и в том случае, если стоит задача автоматизации технологических процессов, что особенно актуально в условиях мелко- и среднесерийного производства, где номенклатура выпускаемых изделий может меняться достаточно часто.

Резцы со сменными пластинами

Среди преимуществ, которыми обладают твердосплавные пластины, устанавливаемые на токарные резцы, следует выделить следующие.

- По сравнению с резцами цельного типа, пластины отличаются невысокой стоимостью.

- Замена твердосплавного режущего элемента не занимает много времени.

- О высокой надежности пластин из твердых сплавов можно говорить даже в условиях интенсивной эксплуатации.

- При необходимости такие сменные режущие элементы можно переналаживать.

- Все современные модели сменных режущих элементов для токарных резцов унифицированы, что дает возможность легко подобрать оптимальный вариант для определенного типа обработки и марки металла заготовки.

Благодаря применению сменных твердосплавных пластин с механическим креплением значительно увеличивается срок службы державки токарного резца, отпадает необходимость в осуществлении таких вспомогательных операций, как заточка режущей части и ее пайка. Что важно, при использовании такого режущего инструмента снижение температуры и силы резания может составить 40%. Благодаря характеристикам твердых сплавов, которые используются для изготовления пластин, с помощью последних можно выполнять обработку металла, изменяя режимы резания.

Некоторые виды форм твердосплавных пластин для резцов

Современной промышленностью выпускаются различные типы сменных пластин, изготовленных из твердосплавных материалов. Требования к параметрам каждого из этих типов оговорены в соответствующих государственных стандартах.

- ГОСТ 19086-80 определяет характеристики пластин режущего, опорного типов и стружколомов.

- ГОСТ 19042-80 оговаривает требования к классификации, форме и системе обозначений сменных пластин из твердосплавных материалов.

- ГОСТ 25395-90 распространяется на твердосплавные пластины типов 01, 02, 61, 62, которые фиксируются на державке токарного резца при помощи напайки. Требования этого нормативного документа распространяются на элементы, которые соединяются при помощи напайки с резцами расточного, проходного и револьверного типов.

Ознакомиться с ГОСТ 19086-80 «Пластины сменные многогранные твердосплавные» можно ниже:

Параметры классификации

Для того чтобы классифицировать сменные твердосплавные пластины, которые устанавливаются на токарный резец, используют ряд параметров.

Среди токарных резцов выделяют расточные, отрезные, подрезные, канавочные, фасонные и др. Для каждого из этих типов инструментов необходима своя форма профиля, которая и формируется на стадии изготовления твердосплавной пластины для резца.

Свойства материалов, которые относятся к категории твердосплавных, меняются в зависимости от того, в каком соотношении в них содержатся вольфрам, титан и ряд других металлов. Следует отметить, что сменные пластины могут быть и керамическими, их используют преимущественно при обработке жаропрочных сплавов. Кроме того, керамические изделия оптимально использовать в тех случаях, когда необходимо выполнить непрерывную получистовую и чистовую обработку заготовки из металла.

В зависимости от того, какого размера заготовку требуется обработать на токарном станке, подбираются и твердосплавные пластины с соответствующими геометрическими параметрами. На токарный резец любого типа могут быть подобраны изделия, отличающиеся своими геометрическими размерами.

Величина заднего угла

От данного параметра, который можно определить по марке пластины, зависит чистота обработки заготовки из металла. Чем больше задний угол, тем выше чистота обработки поверхности. Твердосплавные пластины с большими задними углами используют преимущественно для токарной обработки мягких металлов.

Современными производителями выпускаются пластины пяти классов точности. С помощью этих изделий можно выполнять обработку с различными допусками на соответствие геометрическим параметрам заготовки.

Маркировка и производители

Маркировка твердосплавных пластин для оснащения токарных резцов указывает на состав материала изготовления. Например, маркировка Т15К6 означает, что перед вами пластина, изготовленная из сплава титановольфрамокобальтовой группы. Следует отметить, что вольфрам в составе таких сплавов содержится в обязательном порядке. Кроме данного металла, в сплаве могут дополнительно содержаться титан, кобальт, тантал и др. В составе рассматриваемого нами в качестве примера сплава в соответствии с его маркировкой содержится 15% карбида титана и 6% кобальта.

К наиболее популярным производителям твердосплавных пластин, которые используются для механического крепления на токарных резцах, относятся:

- ООО «Инструмент-Сервис» (Украина);

- Новомосковский трубный завод (Украина);

- Компания BDS-Machinen (Германия);

- Компания Proxxon (Германия);

- Компания Ceratizit (Люксембург).

Разновидности твердосплавных пластин для резцов

Как выбрать твердосплавную пластину

Для того чтобы токарные работы по металлу отличались высокой эффективностью и точностью, необходимо правильно подобрать твердосплавные пластины, ассортимент которых отличается большим разнообразием форм и размеров. При выборе важно учитывать соответствие размера пластины и геометрических параметров режущего инструмента. Если не придерживаться данного правила, то закрепить приобретенное изделие на токарном резце будет очень проблематично.

Следующее, что следует учитывать при выборе, – это характеристики металла, из которого сделана заготовка. Твердосплавные пластины производятся из материалов, в которых основные металлы представлены в различном соотношении, что и определяет их эксплуатационные характеристики. Так, сменные пластины, изготавливаемые из твердых сплавов, можно разделить на две основные категории:

- характеризующиеся повышенной устойчивостью к вибрациям, ударам и другим механическим нагрузкам;

- успешно переносящие высокие температуры, которые образуются при длительной обработке заготовок из металла.

Резцы с механическим креплением пластин

Твердосплавные пластины первой категории используются при обработке, выполняемой на высоких скоростях, что обязательно сопровождается значительными механическими нагрузками, ударами и вибрацией. К моделям изделий, которые хорошо переносят высокие температурные нагрузки, целесообразно обращаться в том случае, если токарная обработка предполагает снятие большого слоя металла.

Естественно, на выбор пластин для токарных резцов оказывает влияние и тип обработки, которую планируется выполнять с их помощью. Каждый тип обработки, выполняемый при помощи резцов, на которых режущие пластины фиксируются механическим способом, предполагает определенную геометрию их рабочей части, а также другие особенности режущего инструмента.

Если предстоит большой объем токарной обработки, в процессе которой необходимо выполнять различные технологические операции, то лучше всего иметь под рукой набор сменных пластин с различными геометрическими и технологическими параметрами. Быстро выбирать изделия, которые будут оптимально соответствовать типу обработки, материалу заготовки и геометрии режущего инструмента, позволяют не только специальные знания, но и опыт, вырабатываемый со временем.

Разновидности твердосплавных пластин

В процессе металлообработки резцы токарного оборудования могут быстро приходить в негодность в случае активной эксплуатации. Продлить эксплуатационный срок инструментов, повысить общую эффективность труда и сэкономить на расходных материалах позволяют твердосплавные пластины.

ПРЕИМУЩЕСТВА И ОСОБЕННОСТИ ПРИМЕНЕНИЯ

Твердосплавные пластины пользуются популярностью благодаря следующему перечню преимуществ:

- могут использоваться для обработки разнообразных металлических деталей, имеющих различную толщину;

- при повреждении режущей кромки требуется замена только самой насадки;

- процесс замены пластины производится в гораздо короткие сроки в сравнении со сменой резца;

- набор твердосплавных насадок дает возможность не держать запас новых резцов;

- высокие эксплуатационные свойства пластин дают возможность обрабатывать даже прочные металлические сплавы при температуре до 1150 градусов;

- не требуют постоянной заточки;

- насадки обладают унифицированными размерами и формой, что позволяет их широко использовать на автоматизированных производственных линиях и станках с ЧПУ;

- нанесение специальной маркировки дает возможность получить всю необходимую информацию о характеристиках изделий: сроке службы, эксплуатационных параметрах, составе, предприятии-производителе.

В процессе эксплуатации требуется внимательно следить за состоянием режущей кромки и при необходимости поворачивать пластину другой стороной.

В зависимости от типа используемого инструмента твердосплавные пластины делятся на следующие виды изделий:

- пластины для резцов – могут иметь разнообразную форму с различным радиусом. Предназначены для использования как на определенном производственном этапе, так и в течение всего рабочего цикла;

- пластины для фрез – такие изделия имеют различные правильные геометрические формы. Используются на крупных автоматизированных производственных линиях.

Хотите, купить качественные твердосплавные пластины в Украине? Но не знаете какие выбрать? Позвоните нашим консультантам или оставьте сообщение и они подберут вам необходимый инструмент из нашего каталога.

В процессе металлообработки резцы токарного оборудования могут быстро приходить в негодность в случае активной эксплуатации. Продлить эксплуатационный срок инструментов, повысить общую эффективность труда и сэкономить на расходных материалах позволяют твердосплавные пластины.

ПРЕИМУЩЕСТВА И ОСОБЕННОСТИ ПРИМЕНЕНИЯ

Твердосплавные пластины пользуются популярностью благодаря следующему перечню преимуществ:

- могут использоваться для обработки разнообразных металлических деталей, имеющих различную толщину;

- при повреждении режущей кромки требуется замена только самой насадки;

- процесс замены пластины производится в гораздо короткие сроки в сравнении со сменой резца;

- набор твердосплавных насадок дает возможность не держать запас новых резцов;

- высокие эксплуатационные свойства пластин дают возможность обрабатывать даже прочные металлические сплавы при температуре до 1150 градусов;

- не требуют постоянной заточки;

- насадки обладают унифицированными размерами и формой, что позволяет их широко использовать на автоматизированных производственных линиях и станках с ЧПУ;

- нанесение специальной маркировки дает возможность получить всю необходимую информацию о характеристиках изделий: сроке службы, эксплуатационных параметрах, составе, предприятии-производителе.

В процессе эксплуатации требуется внимательно следить за состоянием режущей кромки и при необходимости поворачивать пластину другой стороной.

В зависимости от типа используемого инструмента твердосплавные пластины делятся на следующие виды изделий:

- пластины для резцов – могут иметь разнообразную форму с различным радиусом. Предназначены для использования как на определенном производственном этапе, так и в течение всего рабочего цикла;

- пластины для фрез – такие изделия имеют различные правильные геометрические формы. Используются на крупных автоматизированных производственных линиях.

РАЗНОВИДНОСТИ ПО СПОСОБУ КРЕПЛЕНИЯ

- напаиваемые твердосплавные пластины – традиционный способ крепления режущей кромки к резцу. Надежность зависит от свойств державки, вида припоя, температуры в процессе обработки. По той причине, что пластина и державка имеют различные тепловые характеристики, создается напряжение металлов. Из-за этого могут возникать механические повреждения при обработке;

- сменные твердосплавные пластины с многогранной режущей частью – пользуются все большей популярностью в последнее время благодаря более простому и надежному креплению. Установка производится посредством специальной резьбы. При необходимости пластину можно повернуть вокруг оси, что существенно расширяет ее функциональные возможности. Такие изделия обладают несколькими кромками, которые могут использоваться при потери режущих качеств соседних. Напряжение металлов при таком виде соединения отсутствует.

Напаиваемые твердосплавные пластины

Сменные твердосплавные пластины

ТИПЫ ПЛАСТИН ПО РАЗНОВИДНОСТИ ТВЕРДОГО СПЛАВА

Режущие инструменты состоят из двух основных составных частей: режущей кромки и державки. Державка используется для крепления насадки к оборудованию, кромка предназначена для удаления стружки с заготовки и изготавливается из твердосплавных пластин. Эффективность процесса обработки металла зависит от множества различных факторов: материала насадки, типа используемого охлаждения, особенностей производственных этапов.

Твердосплавные пластины могут изготавливаются из следующих разновидностей металлических сплавов:

- вольфрамокобальтовых (ВК3, ВК6, ВК8, ВК15, ВК20)– используются для нарезания металлических изделий с образованием стружки надлома. Подходят для обработки продукции из алюминиевых, медных сплавов, чугуна или пластмассы. Обладают высокими прочностными характеристиками, улучшенной износостойкостью;

- карбидотитановых (ТН20) – имеют низкую окисляемость и стойкость к воздействию высоких температур. Применяются при слабой нагрузке на насадку, получистовой металлообработке изделий из серого чугуна. Обладают более низкими прочностными характеристиками в сравнении с другими сплавами;

- титановольфрамокобальтовых (Т5К10, Т15К6, Т14К8, Т30К4) – используются при металлообработке сплавов с образованием сливной стружки. Обладают более низкой электро- и теплопроводностью в сравнении с остальными типами материалов, однако превосходят их по термоустойчивости, прочности, стойкости к окислению. Имеют высокую температуру сцепления с металлом, что дает возможность повысить износоустойчивость к воздействию образуемой скользящей стружки;

- титанотанталовольфрамокобальтовых (ТТ7К12)– имеют более высокое значение твердости и прочности, отличаются повышенными усталостными свойствами, термоустойчивостью (выдерживают до 900 градусов по Цельсию), стойкостью к окислению, воздействию существенных температурных и силовых механических нагрузок, низкими показателями ползучести. Могут использоваться в самых экстремальных эксплуатационных условиях.

РАЗНОВИДНОСТИ ПО ТИПУ ГЕОМЕТРИЧЕСКОЙ ФОРМЫ

Разновидности твердосплавных пластин по геометрической форме

Твердосплавные пластины имеют форму геометрических многоугольников, у которых каждая сторона является режущей частью. Это позволяет при необходимости воспользоваться любой стороной, повернув изделие по оси. На продолжительность эксплуатационного срока пластины влияет количество кромок.

Изделия могут выпускать в следующих многоугольных формах в виде:

- квадрата;

- ромба;

- параллелограмма;

- трех- или пятигранника;

- круга.

Информация о геометрической форме изделия и технические параметры (габаритные размеры, толщина кромки, радиус) указываются в зашифрованном виде на всех комплектах выпускаемых насадок. При выборе многоугольной формы пластины следует учитывать размеры инструмента или оборудования. Только в этом случае удастся добиться требуемой плотности соединения насадки и резца.

Все наши товары соответствуют ГОСТам и сопровождаются соответствующими сертификатами качества

УТВЕРЖДЕННЫЕ СТАНДАРТЫ И СООТВЕТСТВУЮЩИЕ ГОСТЫ

ГОСТы и стандарты твердосплавных пластин

Об особенностях применения тех или иных видов твердосплавных пластин можно узнать в утвержденных ГОСТах:

- ГОСТ 19086-80 – здесь приводится информация о важных характеристиках режущих насадок, разновидностях и свойствах стружколомов;

- ГОСТ 19042-80 – содержит сведения об основных видах пластин, геометрических формах изделий, особенностях нанесения маркировки;

- ГОСТ 25395-90 – информация, касающаяся определенных видов пластин. Сюда относятся насадки для револьверных, проходных, расточных резцов. Основное отличие подобных изделий – принципиально другой тип соединения. Они напаиваются на державку инструмента.

Напаиваемые виды насадок в последнее время практически не применяются. На смену таким пластинам пришли сменные резьбовые изделия, выделяющиеся своими более высокими функциональными характеристиками и продолжительным сроком службы.

они стоят дешевле по сравнению с цельными резцами;

они стоят дешевле по сравнению с цельными резцами; ГОСТ 19086–80 — подразумевает характеристики опорных и режущих пластин, а также стружколомов;

ГОСТ 19086–80 — подразумевает характеристики опорных и режущих пластин, а также стружколомов; типу инструмента — токарные резцы бывают канавочными, фасонными, отрезными, подрезными, расточными и прочими. Под каждый из перечисленных типов потребуется разная форма профиля, которую формируют на стадии производства пластины для резца;

типу инструмента — токарные резцы бывают канавочными, фасонными, отрезными, подрезными, расточными и прочими. Под каждый из перечисленных типов потребуется разная форма профиля, которую формируют на стадии производства пластины для резца;

:max_bytes(150000):strip_icc()/KaylaDube-d1b0fdb0e7704d5697568c25cda4350b-d6299b7e4de84ddea274b57b2124ba5e.jpeg)