КГШП (кривошипный горячештамповочный пресс): характеристики и особенности

Кривошипные горячештамповочные прессы нового поколения

Качество продукции машиностроения зависит от качества изготавливаемых деталей, которое определяется, прежде всего, заготовительными производствами, в том числе, для ответственных деталей, ковкой или горячей штамповкой, которая получила наибольшее развитие в отраслях массового и крупносерийного производства, потребляющих более 60% штампованных поковок.

В производстве штампованных поковок повышенной точности ведущую роль играют кривошипные горячештамповочные прессы (КГШП), которые имеют устойчивую тенденцию к увеличению мощности. Воронежский завод тяжелых механических прессов выпускает КГШП различной номинальной силы. В последние годы большие работы были проведены по проектированию и изготовлению мощных КГШП с номинальной силой 80 МН и 125 МН.

Масштабы промышленного внедрения КГШП нового поколения производства ОАО «Тяжмехпресс» характеризуется статистическими данными об объемах, структуре и географии поставок этих машин, осуществленных в период 1985—2006г. Сопоставление этих данных с имеющими сведениями о поставках КГШП зарубежными производителями свидетельствует о том, что в рассматриваемый период ТМП стал безусловным лидером по количеству поставленных машин, которое составило:

— у ТМП за период 1885—2006 гг. около 570 единицы (на экспорт более 50%);

— у германской фирмы SMS Eumuco немногим более 500 единиц за последние 40 лет;

— у японской фирмы Sumitоmо Heavy Industries немногим более 100 единиц за последние 35 лет;

— у американской фирмы National Machinery около 500 единиц за период с 1950 по конец 80-годов, когда фирма была вынуждена отказаться от производства КГШП;

— у германской фирмы Hasenclever около 200 единиц с 1950 по 1995 год.

В области тяжелых кривошипных горячештамповочных прессов (силой 40МН и более) преимущество ТМП еще более ощутимо, ибо их доля в количественном выпуске у ТМП в 1,5—2 раза выше, а как для производителя уникальных машин (силой свыше 80МН) конкурентов у ТМП нет.

Показательно, что 87% экспортировавшихся КГШП составляют машины, поставленные в промышленно развитые страны, обладающие наиболее совершенной кузнечной индустрией с высоким уровнем требований к технологии и оборудованию.

Создание и совершенствование этих прессов потребовало проведения исследовательских и опытно-конструкторских работ в следующих основных направлениях:

• обеспечение прочности базовых деталей;

• достижение необходимой жесткости системы пресс-штамп;

• динамическая устойчивость машины;

• рациональная технология изготовления крупногабаритных базовых деталей прессов.

В настоящее время целью работ ОАО «Тяжмехпресс» является создание кривошипного горячештамповочного пресса номинальной силой 160 МН и на его базе автоматической линии по производству коленчатых валов и балок передней оси с максимальной массой заготовки до 200 кг, длиной свыше 2300 мм и работой технологической операции до 2800 кдж.

Основные конструктивные особенности КГШП ОАО «Тяжмехпресс»:

1. Прессы усилием 10, 16 и 25 МН выполнены без промежуточных валов (без зубчатых передач).

2. Эксцентриковые валы всех прессов разгружены от масс маховиков. Маховики сидят на специальных втулках, закрепленных на станине.

3. Двухшатунная подвеска ползуна и жесткость прессов на уровне современных импортных образцов, позволяют получать поковки повышенной точности.

4. Ползуны прессов прямоугольные, рамной конструкции, уравновешиваемые двумя уравновешивателями.

5. Обеспечение необходимой затяжки станины и вывод пресса из распора осуществляется специальными гидравлическими гайками, установленными на стяжных шпильках сверху пресса.

6. Эксцентриковый механизм регулировки штамповой высоты перенесен на ползун, выполнен с электроприводом или гидромотором и имеет точность отсчета до 0,1 мм.

7. Все подшипники привода и исполнительного механизма смазываются непрерывно жидкой смазкой с помощью централизованной однолинейной системы смазки типа Trabon, гарантирующей дозированную подачу смазки в каждую точку подвода.

8. Имеет место двухступенчатое, безударное включение муфты.

9. Указатель усилия штамповки с цифровым отсчетом или с компьютерной обработкой сигнала и его запоминанием.

10. Прессы оснащаются системой непрерывного мониторинга, позволяющего эффективно контролировать температуру подшипников, работу системы смазки, нагрузку электродвигателя, усилие штамповки и т. д.

К настоящему времени кузницы мира располагают 17-ью КГШП номинальной силой 110, 120, 125 и 160 МН и 27 КГШП номинальной силой 80МН. Создание столь крупных КГШП осуществлялось в основном в странах с высокоразвитым тяжелым машиностроением (США, Японии, Германии, России) на предприятиях, располагающих достаточно мощным научно-техническим и производственным потенциалом.

Тяжелые КГШП служат для производства крупных поковок массой примерно 50…150 кг, типовыми представителями которых в области автомобилестроения могут служить коленчатые валы двигателей, балки передней оси грузовых автомобилей и трубопроводные фланцы.

Поскольку манипулирование столь тяжелыми поковками вручную крайне затруднительно, прессы подобных сил являются, как правило, основным штамповочным агрегатом механизированных или автоматизированных комплексов и прессовых линий. Такие линии, содержащие, кроме горячештамповочного пресса, ковочные вальцы, обрезной, выкрутной и калибровочный прессы, промышленные роботы, средства межпрессового транспорта, систему технологической смазки штампов, устройство выкатывания штампа, его для раскрытия и разворота верхней половины и другое оборудование, изготавливаются и поставляются ТМП комплектно.

Следует отметить, что современный уровень горячештамповочного производства характерен стремлением к достижению высокой гибкости изготовления поковок, которая должна обеспечивать быстрое реагирование на меняющиеся требования рынка, связанные в настоящее время с увеличивающейся серийностью их производства, с одной стороны, и с поэтапной поставкой поковок малыми партиями, обусловленной основными потребителями поковок, с другой. В этих условиях полная автоматизация горячештамповочного оборудования далеко не всегда оказывается экономически эффективной.

В ряде случаев (при производстве малых серий или сравнительно крупных серий малыми партиями) представляет интерес частичная автоматизация процесса, при которой автоматизируются операции, не требующие трудоемких работ при переналадке (нагрев, подача заготовок на первую позицию инструмента, удаление готовых поковок), а манипулирование поковкой при предварительной и окончательной штамповке осуществляется вручную или посредством устройств, управляемых оператором. При этом достигается определенное повышение производительности по сравнению с неавтоматизированной работой за счет облегчения труда оператора и принудительного поддержания стабильного темпа работы, а также существенное сокращение инвестиционных затрат (по сравнению с системами полной автоматизации). В пользу такого метода автоматизации говорят и практически неограниченный спектр изготавливаемых поковок и фактически достигаемая в настоящее время степень использования горячештамповочных установок, составляющая в среднем 60…65% у полностью автоматизированных и более 80% — у автоматизированных частично.

Поэтому уровень автоматизации горячештамповочных прессов ТМП варьируется в широких пределах от простейших устройств для подачи заготовок на первую позицию штамповки и до полностью автоматизированных комплектных установок, а его оптимальная величина в каждом конкретном случае определяется только в процессе совместной работы с заказчиком, в зависимости от производственных условий последнего.

Поскольку методы горячей штамповки базируются на крайне негибком принципе, в соответствии с которым посредством специально изготовленного инструмента (как правило, весьма трудоемкого) может производиться только определенная поковка, под гибкостью в области горячей штамповки следует понимать сведение к минимуму затрат труда и, главное, времени на переналадку всего оборудования технологической цепи при переходе от изготовления одной поковки к производству другой без какого-либо негативного влияния на качество поковок. Иными словами, гибкость горячештамповочного производства обеспечивается соответствующими концепциями комплектных горячештамповочных установок, в которых заложено использование наиболее подходящих для этих концепций вариантов известных методов горячей штамповки.

Как при решении вопросов автоматизации, так и при решении вопросов переналадки тяжелого горячештамповочного оборудования ТМП созданы соответствующие системы от гидравлической руки с ручным управлением для смены инструмента пресса 80 МН (фирма Ulma, Испания) и до автоматизированного участка смены, сборки и разборки штампов в линии с прессом 125 МН (фирма Forge de Monterrey, Мексика, фирма Corea Flange, Корея).

Обеспечение высокого качества поковок требует строгой воспроизводимости технологических процессов, которая при горячей штамповке подразумевает стабильность температурного режима поковки и инструмента. Здесь важнейшую роль играют многоуровневые системы программного управления всеми элементами горячештамповочной установки. Потребитель получает от ТМП не только высоконадежные системы управления, но и все необходимое для них программное обеспечение, разрабатываемое специалистами ТМП применительно к конкретным производственным условиям каждого потребителя.

Эффективность работы горячештамповочных комплексов и линий зависима не только от качества работы оборудования, но и в значительной степени от совершенства используемых потребителем технологических процессов горячей штамповки. Оптимизация и отработка этих процессов, осуществляемая при помощи моделирования на базе современных компьютерных технологий, также входит в объем услуг, предоставляемых ТМП.

Высокая конкурентоспособность современных горячештамповочных прессов ТМП и, особенно, тяжелых машин, является наиболее объективным показателем совершенства используемых конструктивных решений, методов расчета и экспериментальных исследований.

В целом, базируясь на результатах промышленного внедрения и принимая во внимание, что кривошипные горячештамповочные прессы являются основным и наиболее эффективным видом горячештамповочного оборудования для серийного изготовления высококачественных поставок, КГШП ОАО «Тяжмехпресс» нового поколения правомерно рассматривать как техническую основу совершенствования и развития кузнечно-штамповочного производства в современных условиях и в обозримой перспективе.

4.4. Кривошипные горячештамповочные прессы (КГШП).

Разновидности гидравлической прессовой техники

Всю серию гидропрессового оборудования можно разделить на 3 обширные категории:

- С рычажным насосом (классические ручные)

- Пневмогидравлические

- Электрогидравлические

Данные разновидности гидравлики отличаются между собой по большей части лишь типом привода. Ниже расписан каждый из типов прессовой техники, что даст возможность сделать выбор гидропресса.

- Классические ручные – давление в гидроцилиндре нагнетается за счет перемещения рычага. Это простейшее прессовое оборудование.

Главным преимуществом полностью ручных гидропрессов является предельная безопасность рабочего процесса. Рука оператора полностью контролирует выдвижение пресса. Для вдавливания силовой головки нужно лишь качать рычаг. Чтобы сбросить давление в системе, необходимо открутить вентильный клапан.

Среди недостатков полностью ручных моделей можно выделить некоторое неудобство работы. Ведь одной из рук необходимо накачивать рычаг. Дополнительно ручные гидропрессы физически не способны создавать высокое усилие давления. Наибольшее распространение получили модели лишь на 10 (тс).

Какие виды гидропресса встречаются еще.

- Пневмогидравлические – гидропрессовое оборудование повышенной производительности. В пневмогидравлике параллельно с рычажным насосом предусмотрен еще и воздушный клапан, который обычно подключается к компрессору.

Преимуществом пневмогидравлики является возможность закачивания в систему более высокого давления, чем это позволяет классическое ручное гидропрессовое оборудование. Среднестатистический пресс на пневмогидравлике выдает до 20 (тс), чего обычно хватает для большинства сборочных/разборочных операций.

Широкое распространение получили пневмогидравлические модели с ножной педалью, которая управляет воздушным клапаном Подобное оборудование хорошо тем, что руки оператора остаются полностью свободными, даже в момент нагнетания давления в систему.

Основным недостатком пневмогидравлической прессовой техники является необходимость подключения воздушного клапана к компрессору. Без компрессора или централизованного воздуховода не получится задействовать весь потенциал пресса.

- Электрогидравлический пресс – в качестве приводной системы выступает электродвигатель, который управляет насосом гидросистемы. Силовая головка пресса перемещается вверх-вниз по нажатию кнопки. При использовании электрогидравлики не нужно ни накачивать рычаг, ни включать воздушный клапан. Все очень просто и понятно.

Главным преимуществом электрогидравлического прессового оборудования является возможность использования широчайшего спектра дополнительной оснастки. Это и матрицы, и пуансоны, и всевозможные высечки, и множество других приспособлений. Использование широкого спектра дополнительной оснастки продиктовано высокой точностью позиционирования и большой надежностью работы пресса.

Электрогидравлика обычно рассчитана на работу с высоким усилием, от 20-35 (тс) и выше. Прессовое оборудование данного типа способно не только на сборку/разборку, а еще и на штамповку с вырубкой. Электрогидравлический пресс на 20 (тс) легко пробивает отверстия в металле толщиной 5 (мм).

Работа электрогидравлического пресса целиком и полностью зависит от наличия электросети. Данный момент можно рассматривать как своеобразный недостаток. Дополнительно электрогидравлическое прессовое оборудование нуждается в регулярном обслуживании. Оператору необходимо чуть ли не каждый день контролировать уровень масла в гидросистеме. Нужно регулярно отслеживать и целостность сальников с манжетами.

Что еще нужно знать о том, как выбрать ручной гидравлический пресс.

КОВОЧНО-ШТАМПОВОЧНЫЕ МОЛОТЫ

Молот простого действия

Примечание. Под энергоносителями понимаются газ, пар, рабочая жидкость и др. рабочие тела, используемые для приведения в действие рабочих частей молотов

Схема КГШП, принцип работы, характеристики

машина с кривошипно-ползунным механизмом, предназначенная для штамповки различных деталей. Рабочей частью (инструментом) К. п. является Штамп, неподвижную часть которого крепят к столу, подвижную — к ползуну пресса Ползун перемещается кривошипно-ползунным механизмом (см. Кривошипный механизм). За один оборот кривошипа шатун совершает полный ход, во время которого при движении ползуна вперёд происходит штамповка. Усилие К. п. создаётся за счёт крутящего момента, передаваемого кривошипному валу электроприводом. Привод состоит из электродвигателя, маховика, муфты включения, тормоза и понижающей зубчатой передачи, от которой вращение передаётся кривошипному валу. Электродвигатель вращает маховик, за счёт силы инерции которого на кривошипном валу возникает крутящий момент. Пресс может работать в режиме одиночных ходов. Важнейшие характеристики пресса, в совокупности определяющие его технологические возможности, — размеры стола, ход ползуна, номинальное усилие, число ходов ползуна в минуту в автоматическом режиме. К. п. различных конструкций используют для объёмной и листовой штамповки (см. Объёмная штамповка, Листовая штамповка).

К К. п. для объёмной штамповки относятся горизонтально-ковочные машины (См. Горизонтально-ковочная машина), холодновысадочные автоматы (см. Кузнечно-штамповочный автомат), чеканочные прессы (См. Чеканочный пресс), горячештамповочные и некоторые специальные прессы. Горячештамповочные К. п. отличаются быстроходностью, обладают высокой жёсткостью конструкции, которая необходима для снижения упругих деформаций и получения точных размеров поковок. Такие прессы строят с номинальным усилием до 100 Мн (10000 тс).

К. п. для листовой штамповки разделяются на прессы простого, двойного и тройного действия и листоштамповочные автоматы. Прессы простого действия предназначаются для вырубки, гибки, неглубокой вытяжки и имеют один ползун, приводимый одним, двумя или четырьмя кривошипами. Прессы простого действия, применяемые взамен специальных обрезных прессов, служат также для обрезки поковок. На прессе двойного действия производят вытяжку. Особенностью такого пресса является наличие двух ползунов: наружного, служащего для вырубки и прижима заготовки, и внутреннего — для вытяжки. К. п. тройного действия имеет три ползуна. На нём выполняют особо сложную вытяжку. К. п. для листовой штамповки строят со стойками, расположенными сзади стола, — открытые (номинальное усилие до 4 Мн, или 400 тс) со стойками, находящимися сбоку стола, — закрытые (номинальное усилие до 40 Мн, или 4000

Кинематическая схема кривошипного горячештамповочного пресса

Электродвигатель 4 передает движение клиновыми ремнями на шкив 3, сидящий на приемном (промежуточном) валу 5, на другом конце которого закреплено малое зубчатое колесо 6. это колесо находится в зацеплении с большим зубчатым колесом 7, свободно вращающимся на кривошипном валу 9. С помощью пневматической фрикционной дисковой муфты 8 зубчатое колесо 7 может быть сцеплено с кривошипным валом 9; тогда последний придет во вращение. Посредством шатуна 10 вращение кривошипного вала преобразуется в возвратно-поступательное движение ползуна 1.

Для остановки вращения кривошипного вала после выключения муфты служит тормоз 2. Стол пресса 11, установленный на наклонной поверхности, может перемещаться клином 12 и тем самым в незначительных пределах регулировать высоту штампового пространства. Для облегчения удаления поковки из штампа прессы имеют выталкиватели в столе и ползуне. Выталкиватели срабатывают при ходе ползуна вверх.

Прессы кривошипные горячештамповочные

ской смазки штампов, устройством для удаления окалины, встроенным автоматизированным устройством для подогрева штампов, механизированным устройством для смены штампов и инструмента.

К комплексным автоматизированным кузнечно-штамповочным производствам предъявляются следующие требования:

обеспечение минимальной трудоемкости и металлоемкости отдельных деталей, узлов и машины в целом;

применение прогрессивных технологических процессов с использованием автоматизированных (механизированных) машин и комплексных линий;

обеспечение высокой производительности и оптимальности условий труда, а также минимальных затрат на капитальное строительство и технологическое оборудование;

обеспечение современной организационной структуры и организации производства, основанных на применении ЭВМ.

КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ СОВРЕМЕННЫХ КГШП ОБЩИЕ СВЕДЕНИЯ О КГШП

КГШП начали широко выпускаться в 20-х годах. В настоящее время КГШП — один из самых распространенных видов горячештамповочного оборудования. Использование КГШП в цехах с массовым, крупносерийным и серийным характером производства становится преобладающим. На КГШП штампуются поковки самой разнообразной номенклатуры массой от 250 г до 120 кг и более.

КГШП выпускают большинство зарубежных прессостроительных фирм, в том числе: National, Ajax, Erie, Bliss, Mesta и Massey (США); Wilkins and Mitchell и Lamberton (Англия); Eumuco и Hasenclever (ФРГ); Bliss-Paris, Brett, Spiertz (Франция); Erfurt (ГДР); Smeral (ЧССР); Komatsu и Sumitomo (Япония); Innocenty-Clearing (Италия) и др.

В СССР КГШП проектирует и изготовляет в основном ПО «Воронежтяжмехпресс». КГШП усилием 6300 тс продолжает выпускать Новокраматорский машиностроительный завод (НКМЗ). Для своих нужд отдельные модели КГШП изготовляет АвтоЗИЛ.

Основные параметры технической характеристики КГШП усилием 1000—8000 тс ведущих зарубежных прессостроительных фирм и ПО «Воронежтяжмехпресс» приведены в табл. 2, где S — ход ползуна, мм; п — число ходов ползуна в минуту; Я — закрытая высота, мм; В — размер стола слева направо, мм; L — размер стола спереди назад, мм; N — мощность электродвигателя, кВт.

Диапазон усилий современных КГШП находится в пределах 250—16 000 тс. При этом КГШП усилием до 630 тс изготовляют лишь отдельные фирмы.

По конструктивному исполнению КГШП различных фирм могут иметь как общие черты так и принципиальные отличия. Основным объектом сравнения является главный исполнительный механизм (ГИМ), включающий эксцентриковый или коленчатый вал, шатун и ползун.

Параметры и особенности конструкций КГШП рассмотрены в работах.

Традиционной (классической) схемой ГИМ и прессов в целом считается конструктивная схема КГШП фирмы National. Основными ее отличительными признаками являются: привод через промежуточный вал и зубчатый редуктор; расположение эксцентрикового вала параллельно фронту пресса; один шатун и ползун с хоботом. Эту схему воспроизводят полностью или с небольшими, не принципиальными изменениями фирмы Ajax, Bliss, Mesta, Massey, Eumuco (в КГШП ряда MP, в том числе вариант с раздвоенным шатуном), Lamberton, Brett, Spiertz, Erfurt (в том числе вариант с ползуном, имеющим два хобота), Hasenclever в КГШП ряда VEPES (с ползуном без хобота), Komatsu, Sumitomo, ПО «Воронежтяжмехпресс» (в том числе вариант с двумя шатунами).

Ряд зарубежных фирм и объединение «Воронежтяжмехпресс» изготовляют КГШП по традиционной конструктивной схеме без промежуточного вала. На рис. 4 показаны современные КГШП ПО «Воронежтяжмехпресс».

Фирма Erie применила и остается верной конструктивной схеме КГШП, имеющей ГИМ кулисного типа с кулисой в рамном ползуне. КГШП кулисного типа небольших усилий выпускает также фирма Etchells Machinery (Англия). Фирма Hasenclever изготовляет КГШП без промежуточного вала с кольцевым (коротким) шатуном и рамным ползуном. Фирма Eumuco наряду с прессами традиционного исполнения изготовляет КГШП ряда KSP с клиновым ГИМ.

Фирма Smeral предпочитает конструктивную схему с эксцентриковым валом, перпендикулярным фронту пресса, и рамным ползуном. Такую же схему применяет фирма Wilkins and Mitchell.

При переходе к выпуску КГШП усилием свыше 8000 тс фирмы сохраняют принятую у себя конструктивную схему.

АНАЛИЗ КОНСТРУКЦИЙ КГШП ЗАРУБЕЖНЫХ ФИРМ

Фирма Ajax — одна из старейших фирм, выпускающих оборудование для горячей объемной штамповки. Конструкции КГШП этой фирмы отличаются консерватизмом основных технических решений. Базовая конструкция не резко изменяется, а постепенно совершенствуется посредством применения последних технических достижений. Станина пресса стальная, цельнолитая, с расширенной нижней частью. За последние 50 лет она почти не претерпела изменений. Фирма не использует станин со стяжными шпильками. Основные узлы пресса, такие как муфта, тормоз, ползун, главный вал также не претерпели принципиальных изменений. Передача усилия на ползун осуществляется через пяту на подпятник, жестко закрепленный в ползуне пресса (рис. 5). Для облегчения демонтажа крышки верхней головки шатуна в местах ее стяжки для прессов усилием 1600 тс и выше предусмотрены не отверстия, а продольные пазы для установки стяжных шпилек. Стол пресса клиновой. Для прессов усилием свыше 1600 тс предусмотрена механическая регулировка закрытой высоты за счет перемещения клиньев.

На прессах установлена однолинейная система густой смазки типа Trabon (США). В качестве дополнительного оборудования могут устанавливаться устройства для контроля температуры главных подшипников и другие механизмы, необходимые для автоматической штамповки.

Пресс кривошипный горячештамповочный с двумя шатунами фирмы Ajax — наиболее современная машина, спроектированная фирмой для однонаправленной штамповки. Технологический процесс штамповки на этом прессе включает обрезку облоя.

Фирма Erie в качестве главного исполнительного механизма использует кулису (рис. 6). Ползун имеет горизонтальные направляющие, в которых посредством эксцентрикового вала перемещается кулисный камень. Направляющие, имеющие дополнительные регулируемые поверхности, позволяют осуществлять почти полную выборку зазоров в кулисном механизме при подходе ползуна к крайнему нижнему положению (КНП). Смазка подшипников

главного вала жидкая циркуляционная. Нижняя направляющая кулисы работает в масляной ванне.

Такая конструкция исполнительного механизма позволила увеличить площадь ползуна, к которой может быть приложена внецентровая нагрузка; уменьшить высоту пресса и увеличить жесткость, так как отсутствуют шатун и элементы подвески ползуна; улучшить условия работы бронзового подшипника мотылевой шейки главного вала.

Увеличение площади приложения нагрузок позволяет работать на прессе с применением средств автоматизации технологического процесса, обеспечивающих однонаправленный поток заготовок, например с устройствами для переноса заготовок в виде шагающей балки.

В числе недостатков кулисного механизма: снижение надежности пресса из-за эксплуатационного загрязнения смазки направляющих кулисного камня и, вследствие этого, появление задиров; наличие увеличенных по сравнению с КГШП обычной конструкции поверхностей трения, что повышает энергозатраты на работу холостого хода.

Фирма National в настоящее время полностью пересмотрела конструкцию выпускаемых ею КГШП. Оставив почти без принципиальных изменений основные технические решения, фирма направила свое внимание на совершенствование отдельных узлов для увеличения надежности и производительности за счет уменьшения времени простоев на ремонт, облегчения демонтажа и обеспечения автоматизации.

Автор: Администрация Общая оценка статьи:

Опубликовано: 2011.08.02 Обновлено: 2020.03.04

Опубликовано: 2011.08.02 Обновлено: 2020.03.04

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Кривошипный горячештамповочный пресс

Применяют для горячей обычной штамповки поковок. Основным параметром, по которому судят о мощности и размерах пресса, является усилие, развиваемое прессом. Схема КГШП приведена на рис. 1.

Рис. 1. Схема КГШП:

1 – электродвигатель; 2 — шкив; 3 — ремённая передача; 4 — маховик;

5 — подшипники качения; 6 — приёмный вал; 7 — шестерня; 8 — зубчатое колесо

(7+8 – зубчатая передача); 9 — муфта; 10 — подшипники скольжения; 11 — кривошипный вал; 12 — тормоз; 13 — шатун; 14 — ползун;

15 — направляющие; 16,17 — верхний и нижний штамп; 18 — стол

Вращаются при включении электродвигателя: шкив, маховик, приёмный вал, шестерня, зубчатое колесо. Все эти узлы вращаются при включении электродвигателя. Вращение от колеса 8 к кривошипному валу 10 передаётся после включения муфты 9. Вращение кривошипного вала при помощи кривошипно-шатунного механизма (узлы 10 и 13) преобразуется в возвратно поступательное движение ползуна. Тормоз 12 служит для остановки вращения кривошипного вала после отключения муфты. Стол 18 служит регулировки расстояния.

Скорость перемещения ползуна в момент соприкосновения с заготовкой выше скорости гидравлического пресса, но ниже скорости молота. Скорость ползуна КГШП = 0,8 м/с.

В основном совершенные цеха для ГОШ оснащены КГШП, а не молотами. КГШП были эффективны при массовом, крупносерийном производстве. Например, ВАЗ, КАМАЗ.

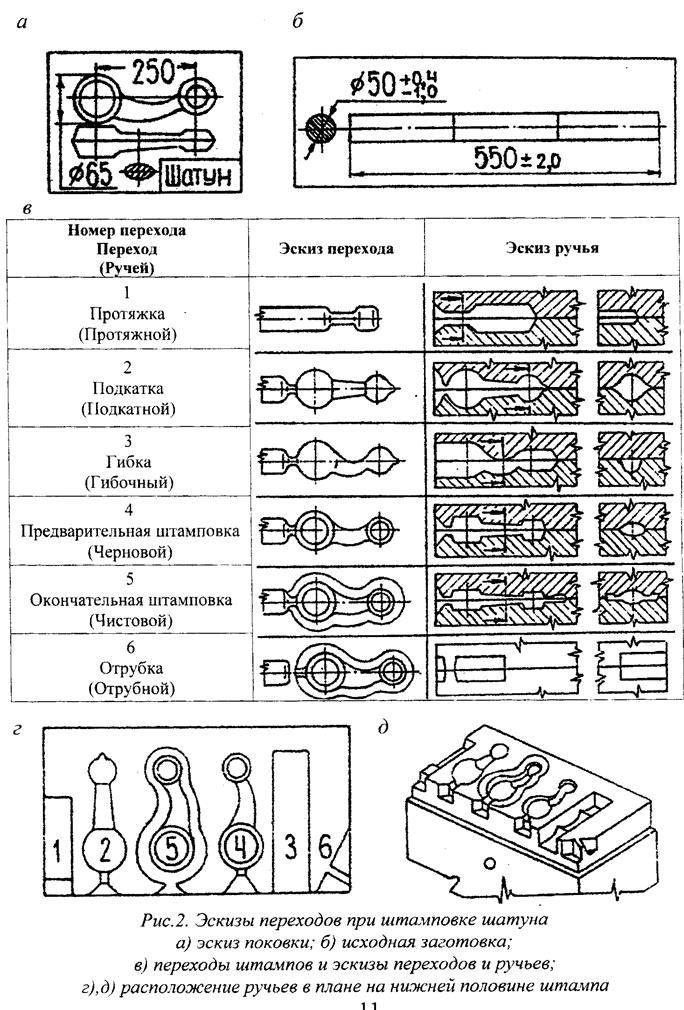

Типовая поковка, штампуется на КГШП – шатун двигателя автомобиля. Поковка показана после штамповки на КГШП и обрезка заусенцев на обрезном прессе.

2. Холодная объёмная штамповка (ХОШ)

ХОШ получают изделия из обычных заготовок, отрезанных от сортового проката и прутков, полученных вторично. В основном это крупные прутки. ХОШ получают крепёжные детали (болты, гайки, шурупы), шарики и ролики подшипников, корпуса часов и др. В основном масса полученных деталей – до 0,5 кг, редко 1-3 кг.

По сравнению с ГОШ ХОШ имеет ряд преимуществ:

· нет операции нагрева заготовки;

· на поверхности исходной заготовки не образуются окалины;

· изделия получаются более точные по размерам и с меньшей шероховатостью.

Но в холодном состоянии металл прочный и низко пластичен. Поэтому для деформации нужно увеличить усилие и есть опасность появления трещин (т. е. разрушение). По этим причинам ХОШ получают мелкие детали из пластичных сталей (малоуглеродистых).

o прямое выдавливание;

o обратное выдавливание;

o накатка резьбы и т. д.

Схема высадки давлением приведена на рис. 2.

Рис. 2. Схема высадки болта:

1 — отрезка заготовки от прутка; 2 — предварительная высадка головки;

3 — окончательная высадка головки; 4 — обрезка граней и получение шестерённой головки

Все эти операции выполняются на ХВА. Подача прутка, перенос заготовки с операции на операцию (удаление отштампованной детали), осуществляется автоматически.

Получение фаски и резьбы производится на отдельном оборудовании обработкой резаньем Механика и потеря металла в стружку минимальны. ХОШ получают практически готовые изделия.

ü ХВА — я мелких деталей, ХВА – высокопроизводительное оборудование (100-150 изделий в минуту)

ü Специальный кривошипный пресс для ХОШ, с усилием до 1000

ü Специальный гидравлический пресс для ХОШ с усилием до 2000

На кривошипном и гидравлическом прессе получают детали массой до 3 кг (шаровые головки автомобиля).

| | | следующая лекция ==> | |

| Составление и представление годовой, квартальной и месячной отчетности | | | Листовая штамповка (общие сведения, основные операции) |

Дата добавления: 2014-01-05 ; Просмотров: 1066 ; Нарушение авторских прав?

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Горячештамповочный пресс

Кривошипные горячештамповочные прессы (КГШП) чисто теоретически могли бы использоваться тогда, когда предприятие производит массовую переработку лома цветных металлов и сплавов. Некоторые из таких материалов, например, сплавы алюминия с магнием, титановые сплавы, ряд высококремнистых бронз и др. – в холодном состоянии обнаруживают весьма малую пластичность и в процессе последующего предварительного компактирования могут разрушаться. Дальнейшая переработка такого лома сопряжена со значительными трудностями.

НО, об использовании такого пресса на предприятиях приема лома можно только мечтать – ни одна металлоприемка не сможет позволить себе купить такое оборудование (речь идет о прессах с большим номинальным усилием) – это будет просто не целесообразно, проблемы с пластичностью лома цветных и черных металлов, при пакетировании, легко решаются методом увеличения плотности кубов или отправляются на комбинат в том виде, как есть.

Область применения таких прессов – производство крупносерийное и мелкосерийное. Существуют различные конструкции и модификации горячештамповочных прессов, что отличает их по габаритам и номинальному усилию.

Конструкция

Особенности выполнения технологических операций при высоких (до 1000…1200 0 С) температурах обусловили следующий состав узлов такого оборудования:

- Асинхронный электродвигатель переменного тока (для КГШП особо больших усилий, превышающих 31,5 МН, в качестве привода применяются синхронные двигатели, и даже приводы постоянного тока).

- Мощная клиноременная передача.

- Приёмный вал, вращающийся в подшипниках скольжения, на котором с одной стороны устанавливается маховик, а с другой – открытая понижающая передача, предающая крутящий момент на эксцентриковый вал.

- Эксцентриковый вал, на одном конце которого монтируется ленточный тормоз, а на другом – фрикционная многодисковая муфта включения.

- Система включения (муфта, тормоз), с которой конструктивно связан также узел торможения маховика КГШП.

- Кривошипно-шатунный механизм с дополнительными верхними направляющими ползуна. К нижнему торцу ползуна крепится подвижная половина штампа.

- Клиновой механизм регулировки закрытой высоты пресса, который устанавливается на столе пресса.

- Жесткая станина, собираемая из отдельных элементов, и скрепляемая между собой стяжными шпильками. Они затягиваются в горячем состоянии, чтобы создать требуемый уровень сжимающих напряжений.

- Стол пресса, к которому крепится неподвижная часть штампа.

- Системы смазки и управления горячештамповочным прессом. Последняя обязательно включает в себя элементы контрольно-диагностической аппаратуры.

КГШ могут работать либо автономно, либо в составе специализированных штамповочных линий.

Особенностями работы КГШП, по сравнению с обычным кривошипным оборудованием, считаются:

- Высокая быстроходность, чтобы обеспечить минимальное время остывания заготовки/отхода;

- Высокая мощность привода, что связано с необходимостью обеспечить повышенный расход энергии в течении достаточно короткого технологического цикла горячей штамповки;

- Наличие верхнего и нижнего выталкивателей (соответственно, в ползуне и столе), использование которых исключает залипание горячих заготовок в штампе;

- Нерегулируемость шатуна, что делает его более жёстким и прочным;

- Увеличенное количество дисков муфты включения.

На современных конструкциях КГШП вместо традиционного, кривошипно-шатунного механизма устанавливают кривошипно-клиновой, который выгодно отличается повышенной точностью штамповки и меньшим износом поверхностей контакта.

Принцип работы и технические характеристики

При включении электродвигателя КГШП крутящий момент через клиноременную передачу передаётся последовательно на маховик, промежуточный вал, и зубчатую передачу. Включение муфты допускается только при полном разгоне маховика до номинального числа оборотов (происходит обычно за 8…15 с). Далее во фрикционную муфту подаётся сжатый воздух, в результате чего происходит соединение эксцентрикового вала с узлом «ползун-шатун»; одновременно отключается также ленточный тормоз. Эксцентриковый вал пресса сообщает возвратно-поступательное перемещение ползуну, который посредством установленного на нём штампового инструмента производит необходимые операции по деформированию металла.

После окончания рабочего хода срабатывает механизм нижнего выталкивателя, и готовое изделие извлекается из нижней половины штампа. Аналогичным по назначению устройством оснащаются и ползуны КГШП.

Горячештамповочные прессы при необходимости, оборудуются и другими узлами, в числе которых – микропривод поворота главного вала при его наладке, выдвижная подштамповая плита, гидрозажимы инструмента и пр.

ГОСТ нормирует следующие характеристики КГШП:

- Номинальное усилие, МН (стандартно выпускаются горячештамповочные прессы с диапазоном усилий 6,3…125 МН).

- Ход ползуна, мм (от 200 до 520 мм).

- Число непрерывных ходов ползуна, мин -1 (от 100 до 32).

- Минимальное расстояние между столом и подштамповой плитой, мм (от 560 до 1800 мм).

- Величина рабочего хода механизма клиновой регулировки хода, мм (от 10 до 20 мм).

- Усилие и ход верхнего и нижнего выталкивателей.

- Размеры стола (слева направо и спереди назад), мм.

- Размеры ползуна (слева направо и спереди назад), мм.

- Размеры боковых окон в станине (используются для установки средств механизации и автоматизации: транспортёров, перекладчиков и т.п.).

- Мощность привода, кВт (для серийно производимых КГШП составляет от 40 до 400 кВт).

Штамповка на кривошипных горячештамповочных прессах

(КГШП) по сравнению со штамповкой на молотах имеет следующие преимущества:

• в 1,5. 3 раза повышается производительность;

• более высокая точность поковок по высоте и смещению

штампов, меньше штамповочные уклоны и припуски, что дает

существенную экономию металла и сокращение объема

механической обработки;

• большая стойкость штампов;

• бесшумные и более благоприятные условия работы;

• возможность механизации и автоматизации процесса.

Штамповка на КГШП целесообразна при крупносерийном

и массовом производстве поковок сложной формы. Особенностью штамповки поковок на прессах является в основном продольное течение металла по направлению движения пуансона. Скорость деформации металла на кривошипном прессе ниже, чем на молоте, что создает более благоприятные условия для штамповки высокопрочных, жаропрочных сплавов. Подкатку и протяжку на прессах не производят. Если эти операции требуются, то они выполняются предварительно либо на молоте, либо на ковочных вальцах, ротационно-ковочных машинах, или используется периодический прокат. Наиболее распространенными операциями при прессовой штамповке являются осадка, прямое и обратное выдавливание, прошивка, пережим.

Штамповка на КГШП производится в штампах закрытого или открытого типа с выталкивателями. Плоскость разъема штампа лучше располагать вблизи верхнего торца поковки, так как металл лучше заполняет нижнюю часть ручья. Штампы не должны смыкаться, поэтому облойную канавку делают открытой.

• ввиду жесткости хода ползуна пресса при многоручьевой штамповке нельзя применять такие ручьи, как протяжной, подкатной и отрезной. Их выделяют в отдельные операции и выполняют на штамповочном молоте или другом высоко

производительном оборудовании (при массовом производстве). Точно так же при штамповки заготовок с удлиненной осью и большой разностью площадей поперечных сечений по длине требуется предварительное профилирование заготовки;

• плохое заполнение ручьев требует большего количества переходов;

• для нагрева заготовок используются более дорогие нагрева тельные устройства;

• необходимость удаления окалины перед штамповкой, так как нет ударов и она не отлетает;

стоимость КГШП в 3-4 раза выше эквивалентного по мощности штамповочного молота.

Штамповка на горизонтально-ковочных машинах — высокопроизводительный процесс (300 и более поковок в час), обеспечивающий получение более сложных поковок (с выступами, впадинами в двух взаимно перпендикулярных плоскостях, с глубокими сквозными отверстиями), чем на молотах и ГКШП с относительно малыми припусками на механическую обработку. На ГКМ выполняют операции высадки, выдавливание, прошивки, что позволяет штамповать заготовки типа стержня с фланцем, кольца или стакана с профилированной образующей, выполнять высадку концов труб. Штамповка на ГКМ выполняется обычно в нескольких ручьях. Количество высадочных ручьев зависит от длины деформируемой части прутка и сложности конфигурации заготовки.

•

Штампы ГКМ состоят из подвижной и неподвижной матриц и блока пуансонов, с вертикальной или горизонтальной плоскостями разъемов. Схемы перемещения штампов в ГКМ с вертикальной и горизонтальной плоскостью разъема матриц приведены на рис.3. Наличие двух разъемов в штампе позволяет получать поковки без штамповочных уклонов по стенкам матриц. Сквозные отверстия и углубления выполняют в том случае, если их оси совпадают с направлением движения высадочного блока пуансонов. Диаметры или размеры прошиваемых отверстий — не менее 30 мм, а длина их не превышает трех диаметров. Уклоны впадин и сквозных отверстий поковок выполняют 2-3°. При штамповке на ГКМ длина высаживаемого незажатого в матрицах штампа участка прутка за один ход должна быть меньше 2,5 d (d — диаметр прутка). Если l/d>2,5, то сначала производится высадка в конус. Операция протяжки связанная с уменьшением площади поперечного сечения, на ГКМ обычно не производится, поэтому минимальный диаметр поковки не должен быть меньше диаметра прутка (заготовки).

Точность штамповки на ГКМ не ниже, чем на КГШП, при формовке в матрицах можно получать заготовки, более приближающиеся к форме готовых деталей, с более высокой производительностью, чем на ГКШП. Вместе с тем стоимость оборудования и штампов выше, чем при штамповке на прессах, и поэтому штамповка на ГКМ выполняется главным образом при массовом и крупносерийном производстве.

Штамповка на винтовых фрикционных прессах широко применяется для штамповки мелких поковок типа болтов, винтов в одноручьевых закрытых или открытых штампах с толкателями. Поковки более сложной конфигурации (тройники, корпуса вентилей, фланцы) штампуются в закрытых штампах с разъемной матрицей за один-четыре перехода.

Весьма эффективным является технологический процесс горячей штамповки на фрикционных прессах в штампах для выдавливания. При использовании этих штампов до 30% снижается расход металла, повышается коэффициент весовой точности, в 1,5.. .2 раза увеличивается производительность труда. Особенностью процесса по сравнению со

штамповкой на ГКШП является отсутствие опасности поломок узлов пресса при наличии избытка металла в заготовке, что дает возможность широко применять для штамповки закрытые штампы и штампы с разъемными матрицами, позволяющие повысить точность поковок.

Этим способом можно получать поковки из углеродистых легированных сталей, медных, алюминиевых и титановых сплавов. При получении поковок выдавливанием из труднодеформируемых сплавов предъявляются повышенные требования к точности исходных заготовок. Основной недостаток процесса выдавливания — высокие удельные усилия деформации и сравнительно низкая стойкость штампов.

Гидравлические прессы обладают сравнительно малой скоростью дефрмирующего инструмента, поэтому их производительность ниже, чем КГШП, однако они значительно превосходят их по развиваемым усилиям. Их широко применяют для штамповки поковок из стали, легких сплавов (алюминиевых, магниевых, титановых), крупногабаритных поковок. Производство поковок носит единичный, мелкосерийный характер. Штамповка производится в открытых и закрытых штампах, как правило, в одном ручье.

Основные операции — глубокая протяжка, прошивка и выдавливание.

Гидравлические прессы применяют там, где не могут быть использованы КГШП и молоты: при изготовлении крупных поковок, штамповке труднодеформируемых сплавов, а также в случаях, когда необходим большой рабочий ход ползуна при прошивке глубоких отверстий.

Припуски при штамповке на гидравлических прессах следует увеличивать на 50. 70% по сравнению с припусками для поковок, штампуемых на горизонтально-ковочных машинах.

|

Поковки, изготавливаемые выдавливанием в закрытых штампах с разъемными матрицами, получаются без заусенцев и штамповочных уклонов. Точность размеров таких поковок может достигать 12-го квалитета.

Калибровка. Повышение точности и улучшение качества поверхности заготовок в серийном и массовом производстве могут быть достигнуты независимо от вида оборудования, на котором получена поковка, с использованием последующей отделочной операции калибровки.

Процесс калибровки позволяет получить на отдельных поверхностях поковок точность 9-12-го квалитета, шероховатость Ra = 0,32; Rz = 20. Кроме того, повышается стойкость и долговечность деталей при эксплуатации за счет наклепа.

Для повышения точности калибровки допуск на калибруемых поверхностях не должен превышать 0,3 мм. При большем допуске выполняется многократная калибровка.

При условии обжатия калибровка делится на плоскостную и объемную, по температурным условиям — на холодную и горячую.

Горячая калибровка — обычно объемная, и ее выполняют на штамповочных молотах, кривошипных горячештамповочных прессах или винтовых фрикционных прессах. Плоскостная калибровка производится на чеканочных кривошипноколенных прессах.

Для повышения технико-экономических показателей выбранного способа производства поковок необходимо рассмотреть возможность применения для исходной заготовки профильного или периодического проката (трубного, крестообразного, двутаврового и др.), применения комбинированной, или групповой, штамповки (одновременного получения нескольких поковок), использования концевых отходов для штамповки других деталей.

Комбинированные заготовки — поковки усовершенствованной и более технологичной конфигурации, полученной за счет приемов соединения и расчленения не технологичных деталей, а также за счет использования при их изготовлении различных кузнечных машин для разных операций.

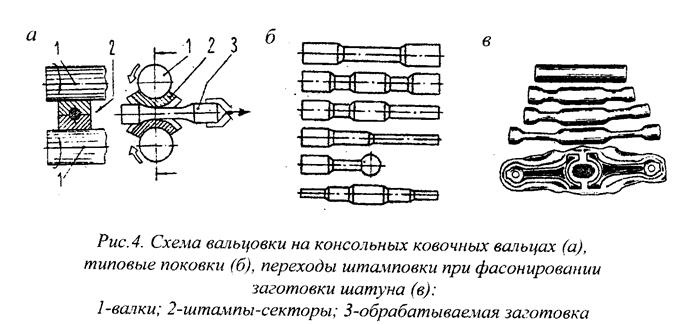

Профилирование заготовок на ковочных вальцах. Деформирующим инструментом являются штампы-секторы, которые крепятся к вращающимся навстречу друг другу валкам. Нагретую прутковую заготовку подают в ручей в тот момент, когда штампы расходятся. При повороте валков заготовка отжимается по форме ручья. Схема вальцовки на консольных ковочных вальцах, типовые поковки, переходы штамповки при формировании заготовки шатуна приведены на рис. 4

Изделиями вальцовки являются заготовки звеньев цепей, гаечных ключей, рычагов, а также предварительно профилированные заготовки для последующей штамповки на ГКШП, ГКМ и винтовых прессах.

Профилирование заготовок может быть также выполнено на станах поперечно-винтовой прокатки (многоступенчатые валы, оси, ходовые винты станков, шары подшипников качения), накаткой на накатных станах (зубья зубчатых колес, шлицы и винтовые резьбы). Винтовые резьбы накатывают на станах с валками, имеющими негативную нарезку по отношению к изделию, зубчатые колеса -на зубонакатных станах с осевой и радиальной подачей.

Применение профильного и периодического проката для заготовок весьма эффективно. Достигается до 20. 30% экономии металла, снижается трудоемкость механической обработки, повышается качество, что компенсирует некоторое увеличение стоимости проката по сравнению с обычным.

При штамповке круглых поковок с отверстиями используются трубные заготовки (например, поковку торцевого ключа высаживают из трубной заготовки на ГКМ за 2 перехода). Для поковок, имеющих форму крестовин, используют фасонный прокат крестообразного сечения, для кронштейнов — двутаврового сечения.

Холодная объемная штамповка — эффективный процесс производства мелких поковок, исключающий полностью или частично механическую обработку. Точность получаемых заготовок 10. 11-й квалитет, шероховатость Ra = 2,5, Rz = 40. Схема штамповки аналогична горячей штамповке; основное отличие — высокие удельные давления штамповки. С целью снятия упрочнения поковку между отдельными переходными подвергают рекристаллизационному отжигу. Оборудование — чеканочные кривошипно-коленные прессы. Процесс применяется в крупносерийном и массовом производстве.

Штамповка жидкого металла. Процесс сочетает элементы литья и обработки пластическим деформированием. Технология включает следующие основные операции: плавление металла, дозирование и разливка расплава в ручей штампа, установленного на прессе, сжатие кристаллизующегося сплава, извлечение заготовки, подготовка к следующей заливке. Этим методом обрабатывают в основном цветные сплавы, что обеспечивает экономию металла, малые припуски, возможность получения тонкостенных заготовок при небольших усилиях штамповки.

мтомд.инфо

Кривошипный горячештамповочный пресс. КГШП.

| Раздел: | Кузнечно-прессовое оборудование |

Кривошипные горячештамповочные прессы предназначаются для выполнения различных технологических процессов горячей штамповки из сортового металла: открытой и закрытой штамповки, горячего прессования и т.д., в условиях крупносерийного и массового производства.

На рисунке 1 показана типовая конструкция КГШП. К достоинствам этих прессов относится быстроходность, высокая жесткость конструкции, сравнительно небольшие размеры штампового пространства. Большое число ходов пресса обусловлено необходимостью уменьшения продолжительности контакта штампа с заготовкой при обработке горячего металла.

Рисунок 1 — Кривошипный горячештамповочный пресс

1 – главный эксцентриковый вал; 2 – шатун; 3 – ползун; 4 – хобот ползуна;

5 – дополнительные направляющие ползуна; 6 – клиновой стол;

7 – механизм верхнего выталкивателя; 8 – механизм нижнего выталкивателя;

9 – приводной вал; 10 – уравновешиватель ползуна; 11 – ресивер;

12 – пневмофрикционная муфта включения; 13 – пневмофрикционный тормоз;

14 – маховик; 15 – станина

Главные особенности КГШП состоят в следующем:

- жесткая конструкция главных узлов и пресса в целом, что вызвано необходимостью резко уменьшить величину упругой деформации деталей пресса в целях повышения точности штамповки;

- усиленные направляющие ползуна, что вызвано необходимостью уменьшения величин перекосов ползуна при внецентренной нагрузке;

- увеличенное число ходов ползуна, что обусловлено необходимостью уменьшения продолжительности контакта штампа с заготовкой при обработке горячего металла.

Неподвижная часть штампа крепится на клиновом столе пресса. Такая конструкция стола пресса предназначена для расклинивания главного механизма в случае заклинивания, а также для регулировки закрытой высоты штампового пространства при наладке штампов.

Вторая часть штампа крепится к ползуну с помощью сменной подштамповой плиты. Ползун имеет направляющие поверхности, образованные на его боковых поверхностях (количество направляющих поверхностей может быть различным, чаще всего 4).

Рисунок 2 — Варианты регулировки закрытой высоты в КГШП

а – с помощью клинового стола; б – с помощью эксцентриковой оси в нижней головке шатуна;

1 – наклонная плоскость основания стола; 2 – поперечный клин; 3 – клиновая подушка стола; 4 – эксцентриковый вал; 5 – шатун; 6 – эксцентриковая ось; 7 – ползун

Устройство регулирования закрытой высоты штампового пространства с помощью клинового стола (см. рисунок 2, а) имеет ряд недостатков: трудности при наладке; засорение мест скольжения стола по станине; большая металлоемкость стола. Поэтому в современных конструкциях КГШП регулирование закрытой высоты штампового пространства осуществляется при помощи эксцентриковой оси, соединяющей шатун с ползуном, или дополнительной эксцентриковой втулки в этом соединении (см. рисунок 2, б).

Рисунок 3 — Конструкция уравновешивателя ползуна

1 – корпус пневмоцилиндра; 2 – верхняя крышка; 3 – поршень; 4 – шток;

5 – нижняя крышка; 6 – фланец предназначенный для удержания уплотнения

Большая масса ползуна с шатуном и эксцентриковым валом не позволяет уравновесить массы всех деталей исполнительно механизма. Поэтому уравновешивается только масса ползуна с массой верхней половины штампы.

При опускании ползуна пресса находящийся под поршнями 3 (см. рисунок 3) уравновешивающих цилиндров воздух выталкивается в ресивер (см. рисунок 1, поз. 11). Уравновешиватель фактически играет роль пружины, а ресивер используется для более плавного роста усилия на ползуне. Правильное уравновешивание достигается соответствующим подбором воздушного давления, изменяемого при помощи редукционных вентилей.

Высокая жесткость кривошипно-ползунного механизма КГШП обеспечивается:

- применением в качестве главного вала эксцентрикового вала;

- коротким, без регулировки длины шатуном;

- массивным ползуном с двойным направлением.

На рисунке 4 приведена кинематическая схема изучаемого КГШП усилием 80 МН конструкции НКМЗ. Особенностью конструкции данного пресса является то, что он имеет двусторонний привод эксцентрикового вала и, соответственно, два двигателя, две пневматические фрикционные муфты включения, два пневматических фрикционных ленточных тормоза, подъемный стол и лебедку для установки и смены штампов.

Рисунок 4 — Кинематическая схема КГШП

1 – приводной электродвигатель; 2 – клиноременная передача; 3 – маховик;

4 – приводной вал; 5 – опоры качения приводного вала; 6 – ведущая шестерня;

7 – ведомое колесо; 8 – опоры качения ведомого колеса 7; 9 – пневмофрикционная муфта включения; 10 – ленточный тормоз; 11 – опоры скольжения главного вала; 12 – главный эксцентриковый вал; 13 – шатун; 14 – ползун; 15 – направляющие ползуна; 16 – стол пресса; 17 – станина; 18 — тахометр

КГШП (кривошипный горячештамповочный пресс): характеристики и особенности

ГОСТ 6809-87

(CT СЭВ 1828-79,

CT СЭВ 1275-87)

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПРЕССЫ КРИВОШИПНЫЕ ГОРЯЧЕШТАМПОВОЧНЫЕ

Параметры и размеры. Нормы точности

Hot stamping crank presses. Parameters and dimensions.

Norms of accuracy

Дата введения 1989-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности

РАЗРАБОТЧИКИ

А.С.Григоров, А.М.Барский, В.Н.Горожанкин, Г.А.Купырева

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 28.08.87 N 3408

3. Стандарт содержит все требования СТ СЭВ 1828-79, СТ СЭВ 1275-78, PC 1166-74

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

6. Ограничение срока действия снято по протоколу N 3-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

7. ПЕРЕИЗДАНИЕ (август 1998 г.) с Изменением N 1, утвержденным в марте 1988 г. (ИУС 6-88)

Настоящий стандарт распространяется на кривошипные горячештамповочные прессы (далее — прессы), предназначенные для производства поковок из черных и цветных металлов и сплавов, изготовляемые для нужд народного хозяйства и экспорта.

Стандарт не распространяется на прессы двойного действия. Степень соответствия настоящего стандарта СТ СЭВ 1828-79, СТ СЭВ 1275-87 приведена в приложении 1.

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Основные параметры и размеры прессов должны соответствовать указанным на черт.1 и в табл.1.

Примечание. Чертеж не определяет конструкцию пресса.

Наименование основных параметров и размеров

Номинальное усилие пресса, кН

Наименьшее расстояние между столом (промежуточной плитой, установленной на столе) и надштамповой плитой ползуна в его нижнем положении, Н, ±1,0

Величина регулировки расстояния между столом и ползуном, не менее

величина хода ±3,0

усилие, кН, не менее

величина хода ±3,0

усилие, кН, не менее

Размеры стола**, не менее:

Размеры ползуна**, не менее:

Размеры окон в стойках пресса, не менее:

________________

* Определяется максимально допускаемой частотой включений муфты и тормоза.

** Размеры, ограничивающие на столе (ползуне) габариты устанавливаемого штампа.

Примечание. Методы расчета удельной массы и удельного расхода энергии приведены в приложении 2.

1.2. Размеры Т-образных пазов для крепления штампов в столах, ползунах и подштамповых плитах должны соответствовать указанным на черт.2 и в табл.2.

Номинальное усилие пресса, кН

1. Допускается вместо фасок , , выполнять скругление угла радиусом, не превышающим размеры фасок.

2. Допускается занижение дна паза на ширине на глубину, соответствующую значению . В углах, образуемых при занижении дна, следует снять фаски или углы скруглить.

1.3. Расположение и размеры мест крепления штампов устанавливает изготовитель.

1.4. Прессы должны быть оснащены:

устройствами, обеспечивающими безопасность работы в соответствии с ГОСТ 12.2.113*;

______________

* На территории Российской Федерации действует ГОСТ 12.2.113-2006. — Примечание изготовителя базы данных.

устройствами для съема и установки штамповых вставок;

устройствами для автоматической смазки и сдува окалины из ручьев штамповых вставок;

указателями технологического усилия.

1.5. По требованию потребителя прессы должны быть изготовлены:

с величиной хода и величиной усилия нижнего выталкивателя, увеличенными в 2,5 раза по сравнению с ходом и усилием, указанными в табл.1;

с количеством штырей нижнего выталкивателя до трех штук;

с устройствами загрузки заготовок на первую позицию штампа, грейферными перекладчиками и транспортерами для отвода отштампованных изделий.

1.6. Конструкция прессов должна обеспечивать возможность встраивания их в автоматизированные комплексы, автоматические линии, в том числе оснащенные промышленными роботами.

1.7. На прессы, изготовляемые для экспорта или входящие в состав автоматизированных комплексов и автоматических линий, допускается изменение параметров верхнего и нижнего выталкивателей пресса, указанных в табл.1.

2. НОРМЫ ТОЧНОСТИ

2.1. Общие требования при проведении проверок — по ГОСТ 15961.

Перед проверкой пресс должен быть выверен по уровню в двух взаимно перпендикулярных направлениях. Отклонение от горизонтального положения верхней поверхности стола пресса не должно превышать 0,1 мм на длине 1000 мм.

Проверка пресса должна проводиться при величинах зазоров, установленных ТУ на конкретный пресс в соответствии с минимальными зазорами, обеспечивающими движение ползуна под нагрузкой, с учетом допустимого температурного расширения ползуна и направляющих при включенных устройствах, уравновешивающих ползун.

(Измененная редакция, Изм. N 1).

2.2. Если конструктивные особенности пресса не позволяют произвести измерение на длине, к которой отнесен допуск, то последний должен быть выбран для наибольшей возможной длины измерения по соответствующей степени точности ГОСТ 24643.

2.3. Для проверок должны применяться следующие средства измерения:

уровень брусковый с ценой деления 0,02 мм по ГОСТ 9392;

поверочные линейки типа ШД, класса точности 1 по ГОСТ 8026;

поверочные угольники 90° типа УШ, класса точности 1 по ГОСТ 3749;

набор щупов класса точности 1 по ТУ 2-034-225;

концевые плоскопараллельные меры длины по ГОСТ 9038;

индикатор типа ИЧ класса точности 1 по ГОСТ 577;

штативы для измерительных головок типа ШМ-II и ШМ-III по ГОСТ 10197.

2.4. Допуск плоскостности и параллельности верхней и нижней поверхностей надштамповой плиты — не более 0,08 мм на длине 1000 мм. Выпуклость не допускается.

2.5. Нормы точности и методы проверок прессов должны соответствовать указанным в пп.2.5.1-2.5.5.

Отклонение от плоскостности равно разности показаний наибольшего и наименьшего значений толщины щупа, проходящего между проверяемой поверхностью и нижней поверхностью линейки.

Отклонение от плоскостности равно разности показаний наибольшего и наименьшего значений толщины щупа, проходящего между поверхностью ползуна и нижней поверхностью линейки.

Проверка плоскостности нижней поверхности ползуна проводится до установки его на пресс.

Допускается проводить проверку плоскостности нижней поверхности ползуна на собранном прессе при помощи поверочной линейки и щупа.

2.5.3. Параллельность нижней поверхности надштамповой плиты ползуна поверхности стола или верхней поверхности подштамповой плиты.

Отклонение от параллельности на длине 1000 мм не должно превышать:

0,16 мм — при усилии пресса до 25000 кН;

0,20 мм — при усилии пресса св. 25000 кН.

На поверхность клинового стола или подштамповой плиты, установленной на столе 1 (черт.5), устанавливают на стойке индикатор 2 так, чтобы его измерительный наконечник касался поверхности надштамповой плиты ползуна 3.

Отклонение от параллельности измеряют между столом (подштамповой плитой) и надштамповой плитой ползуна в его нижнем положении и при среднем положении регулировки в двух взаимно перпендикулярных направлениях и в четырех точках: четыре крайние точки по две в каждом из указанных направлений.

Отклонение от параллельности определяют как наибольшую разность показаний индикатора в крайних точках проверки.

2.5.4. Перпендикулярность хода ползуна к верхней поверхности подштамповой плиты или стола.

Отклонение от перпендикулярности на длине 1000 мм не должно превышать:

0,6 мм — при усилии пресса до 25000 кН;

0,8 мм — при усилии пресса св. 25000 кН.

На подштамповую плиту, установленную на столе, или клиновой стол 1 (черт.6) устанавливают угольник 2. Стойку индикатора 3 крепят к нижней поверхности ползуна 4 так, чтобы его измерительный наконечник касался измерительной поверхности угольника 2.

Измерение проводится на полной длине хода ползуна вниз при среднем положении регулировки в двух взаимно перпендикулярных плоскостях.

Отклонение от перпендикулярности определяют как наибольшую разность показаний индикатора на длине хода ползуна.

2.5.5. Радиальное и торцевое биение маховика

Радиальное и торцевое биение маховика не должно превышать допуска, указанного в табл.3.