Ультразвуковая сварка полимеров. Ультразвуковое сварочное оборудование

Технология ультразвуковой сварки пластмасс — особенности процесса и необходимое оборудование

Для того, чтобы соединять конструкции из полимерных материалов (например, полипропиленовые), используется ультразвуковая сварка пластмасс.

Этот метод уменьшает расходы, увеличивает эффективность и улучшает качество готового изделия, поэтому так обширно применяется в промышленности.

Эта статья написана в помощь тем, кто решил узнать о сварке ультразвуком пластмасс и ряде моментов, связанных с ней (оборудование, достоинства, недостатки).

- Как это работает?

- Как образуется шов?

- Характеристики оборудования

- Категории сварки

- + и —

- Сварочные аппараты

- Постскриптум

Как это работает?

Что такое ультразвуковая сварка пластмасс? Если по-простому, это процесс, в котором происходит превращение механических колебаний, созданных специальным оборудованием, в тепло, энергия которого образует сварочный шов.

Иными словами, происходит трансформация энергии (механическая переходит в тепловую), поэтому подобный процесс можно назвать «использованием энергии преобразования».

В процессе ультразвукового сваривания пластмасс можно выделить 2 этапа: соединения деталей и образования шва.

Первый этап представляет собой воздействие на детали на молекулярном уровне: тепло, сформировавшееся в результате трансформации механической энергии, точечно фокусируется в месте будущего скрепления материалов.

Происходит увеличение показателя движения молекул пластмассы. Из-за этого начинается оплавление и соединение элементов конструкции. Второй этап представляет собой остывание мест сварки пластмассы и формирование крепкого шва.

Так вкратце можно описать принцип работы этого метода. Подробнее этот материал приводится в следующем разделе.

Как образуется шов?

Работа с металлом не похожа на сварку ультразвуком. Для второй не понадобятся привычные по работе с металлом расходные материалы (проволока, стержни электродов и пр.) и высокое температурное воздействие.

Зато потребуются механическое влияние на место формирования шва и энергия ультразвуковых колебаний.

Образование колебаний начинается с подсоединения генератора к ультразвуковому сварочному аппарату для пластмассы. Преобразователь трансформирует колебания одного вида в другие (ультразвуковые в механические).

Следом происходит подключение колеблющегося параллельно будущем шву волновода.

Он позволяет локально сфокусировать энергию в конкретной точке и создаёт два типа давлений: статическое и динамическое. Они приложены к детали под углом в 90°, и у каждого из них своя роль.

Первое отвечает за получение прочного шва, а второе — за достижение уровня температуры, оптимальной для работы с разными типами пластика и пластмасс.

Технически, возможности этого метода позволяют скреплять пластмассу с деталями различного состава, главное условие — чтобы материал выдерживал воздействие ультразвука.

В теории возможно соединение пластмассы с металлом, несмотря на разницу их температур плавления.

Характеристики оборудования

Перед работой рекомендуется изучить характеристики оборудования и те показатели, которые поддаются регулированию.

В соответствии с тем, какие параметры Вам нужны, Вы можете изменять следующие значения:

- Давление ультразвуковой сварки (оно же статистическое).

- Длительность импульса.

- Давление волновода на материал.

- Количество колебаний в единицу времени (частота).

- Размах колебаний торца волновода.

- Дополнительные: температурный режим прогрева материала, параметры, зависящие от характеристик самих деталей (например, размера и/или формы) и прочее.

Параметры из пунктов 1-5 связаны друг с другом. Более того, от них зависит скорость ультразвуковой сварки, её время, прочность и качество готового шва.

Параметры оборудования для сваривания пластмасс ультразвуком коррелируют с составом материала и видом предполагаемого шва. Они индивидуальны для каждого случая. Набор различных параметров представляет собой так называемый режим сварки.

В промышленности он устанавливается на основании проведения набора специальных исследований.

Они проходят следующим образом: в лабораторных условиях мастера осуществляют сварку различных конструкций и определяют характеристики образовавшегося шва.

К исследуемым параметрам относятся: прочность соединения, его надёжность и герметичность. Очевидно, что сварщикам, которые используют подобный метод в домашних условиях, такие исследования ни к чему.

Однако можно провести тестирование в минимальном объёме, потренировавшись перед началом работ на ненужных деталях. На собственном опыте оптимальный режим сварки пластмасс ультразвуком подбирается гораздо увереннее.

Категории сварки

Известно несколько вариантов классификаций сварки пластмасс ультразвуком. Каждая из них включает несколько пунктов. Ниже приведены наиболее популярные.

- Классификация по подаче энергии:

- Односторонняя (применяется для соединения толстостенных конструкций).

- Двусторонняя (оптимальна для тонкостенных деталей, но требует добавочного охлаждения).

- Классификация по передвижению волновода:

- Непрерывное (скорость движения волновода не изменяется со временем).

- Прерывное (движения с заранее известными временными промежутками).

- Классификация по движению вдоль шва:

- Ручное (сила, направляющая аппарат, сосредоточена в руках мастера).

- Механическое (сварочный аппарат перемещается вдоль шва автоматически, по ранее сформированным параметрам. Менее сфокусированный, чем ручной, но даёт возможность поменять направление сварного соединения).

- Классификация по типу сварки:

- Контактная (шов формируется по уложенным внахлёст конструкциям. Подходит для деталей толщиной 2 миллиметра и меньше).

- Передаточная (формирование механических колебаний проводится в установленные точки на деталях в таких количествах, чтобы гарантировать равномерное распространение волны ультразвука и, как следствие, прочность и качество соединения. Используется при сварке деталей толще 2 миллиметров, пластмасс с акустическими свойствами, мягких пластмасс, которые предварительно замораживаются, а также для выполнения стыковых швов у изделий из поликарбоната, полистирола и полиамида).

Рассмотрим достоинства и недостатки ультразвуковой сварки пластмасс. К числу первых относятся:

- Не нужно приобретать расходные материалы, растворители или клей, из-за чего снижается риск неблагоприятного воздействия на организм мастера.

- Возможность соединить пластмассы любого состава.

- При правильном выставлении режима сварки шов получается почти что невидимым.

- Высокая производительность при довольно скромных затратах.

- Швы получаются устойчивыми и герметичными на деталях любого состава.

- Можно не проводить предварительную очистку поверхностей конструкций.

- Шов в принципе не может перегреться, так как тепло фокусируется точечно.

- При работе не образуются радиопомехи по причине того, что напряжение не достигает поверхности деталей.

- Сварочные работы не требуют особых условий. Достаточно обеспечения электричеством.

- Особенности оборудования позволяют проводить работы разного масштаба, от мелкого ремонта крошечных деталей и до непрерывной сваркой промышленных конструкций.

- Возможность осуществления нескольких задач одновременно. К примеру, сварка пластмасс + покрытие полимерным напылением или сварка + резка.

Несмотря на невероятное количество достоинств, способ сварки далеко не идеален. На это есть свои причины:

- Нет унифицированного метода проверки качества сварного шва, что чревато получением некачественного соединения.

- Низкая мощность работы предполагает необходимость подачи энергии в двустороннем режиме.

Да, минусов у такого метода немного. Однако все преимущества работают только тогда, когда выбран оптимальный режим ультразвуковой сварки. Поэтому новичку рекомендуется приобретать аппарат с автоматическим выстраиванием режима.

В помощь начинающим мастерам, которые собираются вручную настраивать режим, приведена информация об оптимальных параметрах в удобном формате таблицы.

По мере накопления опыта в деле ультразвуковой сварки можно будет выставлять режим без её помощи.

Сварочные аппараты

В составе аппарата для ультразвуковой сварки пластмасс выделяют:

- Инструмент для сварки.

- Волновод.

- Преобразователь (магнитострикционный или пьезокерамический).

- Опора.

- Генератор волн.

- Дополнительная комплектация (с функцией управления параметрами процесса — автоматического или ручного. Рекомендуется к приобретению для выполнения качественных работ с формированием шва максимальной прочности).

Рассмотрим строение и функции основных узлов ультразвукового сваривания более подробно.

Генератор производит волны ультразвука с заданной скоростью и в последующем трансформирует их в механическую энергию (для этого используется также и преобразователь в аппаратах с двусторонней подачей энергии) с прежней частотой.

С его помощью возможно определение способа отправки энергии ультразвука.

Исходя из его названия, преобразователь обеспечивает превращение энергии из одного вида в другой. Его присутствие в оборудовании обуславливает потребность в перманентном охлаждении (воздушном, водном).

Следующее звено в конструкции — трансформатор колебаний. Он расположен между волноводом и преобразователем, предназначен для синхронизации их работы и может увеличивать размах колебаний с торцовой части волновода.

Сам же волновод отвечает за передачу механических колебаний и формирование давления в заданных точках. Вместо него может использоваться акустический преобразователь.

Фиксацией деталей занимается опора. Иногда возможно её применение в роли ещё одного волновода.

Постскриптум

После прочтения этой статьи не вызывает сомнений тот факт, что сварка ультразвуком пластмасс представляет собой высокотехнологичный процесс скрепления полимерных материалов.

Эффективность её (особенно при использовании механического управления процессом) обуславливает высокое качество шва, которое не стоит рядом с другими способами соединения деталей.

Никто не отменяет того факта, что для выполнения соединений идеального качества необходимо много тренироваться.

Представляется возможным интуитивное выполнение работ, когда практикующий мастер на основании опыта осознает, где и каким образом необходимо совершить то или иное действие.

Однако даже длительно работающим сварщикам иногда приходится совершать ошибки в этом деле, после которых их работа приобретает действительно профессиональный характер.

Всем начинающим мастерам рекомендуется хотя бы попробовать выполнить соединения посредством ультразвуковой сварки.

Считается, что этот метод обладает огромными возможностями. Здесь, в комментариях, профессионалы могут подсказать начинающим мастерам какие-либо аспекты ультразвуковой сварки.

Желаем удачи в обучении этому методу соединения конструкций!

МЭЛФИЗ-ультразвук ООО

__КАТАЛОГ__ : Сварочное оборудование (Код по ТНВЭД ЕАЭС)—8515900000)

РУЧНАЯ УЛЬТРАЗВУКОВАЯ СВАРОЧНАЯ УСТАНОВКА ДЛЯ СВАРКИ ПОЛИМЕРОВ (пистолет) МЭФ32

Сварка листового пластика, изделий из пластмасс толщиной до 5,0 мм.

Сварка листового пластика, изделий из пластмасс толщиной до 5,0 мм.

Рекомендуется для промышленного применения.

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Сварочный пистолет применяется для ультразвуковой сварки листового пластика, клёпки, используется для ремонта автопластика, при упаковке товаров с использованием упаковочных плёнок из полиэтилена, поливинилхлорида, стирола, упаковочных лент из полипропилена, ПЭТ, для нанесения контрольных швов на упаковках товара. Особое внимание следует обратить на применение сварочного пистолета для сварки мешков из синтетических материалов, которые выделяются среди упаковочной продукции хорошей износостойкостью. Для технических нужд применяются мешки с волокнами НЕЙЛОНА, ПОЛИЭФИРА, ПОЛИАМИДА, КАПРОНА.

Для подарочных упаковок применяют ВИСКОЗУ, ПОЛИЭСТЕР.

Наиболее распространёнными являются ПОЛИПРОПИЛЕНОВЫЕ МЕШКИ. Эти мешки применяются в виде упаковочной тары для МУКИ, САХАРА, РАЗЛИЧНЫХ СЫПУЧИХ ВЕЩЕСТВ, СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ.

Мешки из полипропилена используются во многих областях: сельское хозяйство, торговля, химическая промышленность, строительство и др.

СЕЛЬСКОЕ ХОЗЯЙСТВО—для перевозки, хранения пшеницы, крупы, муки, сахара и других сыпучих материалов.

ХИМИЧЕСКАЯ ПРОМЫШЛЕННОСТЬ—для хранения и транспортировки химических веществ, в том числе и жидких, химикаты, удобрения

ТОРГОВЛЯ—мешки небольших размеров (5кг, 10кг) применяют в мелкооптовой и розничной торговле.

СТРОИТЕЛЬСТВО—для фасовки песка, цемента, мелкого гравия, гипса,керамзита, извести

2. ТЕХНИЧЕСКИЕ ДАННЫЕ

Площадь рабочей зоны, мм*, max 650

Коммутируемая мощность, Вт 600

Рабочая частота, кГц 22+-1,65

Режим непрерывной работы, час 8

Температура нагрева не более, С 50

Процент включения (П.В.) % 50

Питание установки, ВТ, В; Гц 600, 200-230; 50

Габаритные размеры генератора, мм 240х200х95

Длина ручного инструмента, мм 300

Вес генератора, Кг 1,5

Вес ручного инструмента, Кг 0.6

3. УСТРОЙСТВО ИЗДЕЛИЯ

Блок управления установки (генератора) выполнен на транзисторах и оснащён необходимыми органами управления и индикации, защитой, регулировкой и стабилизацией амплитуды, автоматической подстройкой частоты, сетевым фильтром.

Акустическая система выполнена на пьезоэлектрических кольцах.

4. ОБЩИЕ УКАЗАНИЯ

4.1 При установке генератора учесть условия наилучшего охлаждения и защищённости от влаги.

4.2 Включение установки (генератора) производится не ранее, чем через два часа после установки и принятия температуры помещения, в котором производится эксплуатация.

Температура помещения : плюс 25 +/-10 С.

Относительная влажность воздуха не более 80%.

5. УКАЗАНИЕ МЕР БЕЗОПАСНОСТИ

5.1 Перед включением установки (генератора) в сеть произвести заземление.

5.2 ВНИМАНИЕ! НА ПРЕОБРАЗОВАТЕЛЕ ВЫСОКОЕ НАПРЯЖЕНИЕ.

5.3 Безопасность работы электрооборудования генератора обеспечивается его изготовлением в соответствии с требованиями ГОСТ 12.2009-80 и выполнением настоящего руководства.

5.4 Ультразвуковой генератор выполнен в соответствии с требованиями ГОСТ 16165-80.

6. ПОРЯДОК РАБОТЫ

Перед началом работы следует проверить надежность соединения инструмента с преобразователем.

6.1 Перевести клавишу выключателя “Сеть” “0-1” в положение “0”.

6.2 Подать на генератор напряжение 220В, 50Гц.

6.3 При помощи переключателя “Амплитуда” выбрать режим работы:

II — в начале работы

I — по мере разогрева преобразователя.

6.4 Перевести клавишу “Сеть” на задней панели в положение «1».

6.5 Нажав кнопку «Контр» произвести настройку частоты, медленно

вращая ручку » >I I I

Единица изм.: шт.

Наличие: Есть

Дата добавления/редактирования: October 19, 2020

Суть и особенности ультразвуковой сварки пластмасс

Сваривание пластмасс ультразвуком — это распространенный метод сварки полимеров, например, изделий из полипропилена. Ультразвуковая сварка пластмасс прочно заняла свое положение в промышленности, поскольку позволяет сократить расходы, при этом увеличить эффективность и качество сварочных работ.

В этой статье мы подробно разберем, что такое ультразвуковая сварка, какое оборудование необходимо для сварки пластмасс ультразвуком и какие есть преимущества у этого метода.

Принцип действия ультразвуковой сварки

Итак, что из себя представляет ультразвуковой метод сварки? Говоря простыми словами, ультразвуковое оборудование генерирует механические колебания, которые затем преобразовывает в тепловую энергию, которая как раз и используется для выполнения соединений. Этот процесс также называется «использование энергии преобразования», в нашем случае преобразования механической энергии в тепловую.

Сам процесс условно состоит из двух этапов. На первом этапе тепловая энергия, полученная в результате преобразования механических колебаний, и точечно направленная на место сварки увеличивает диффузию молекул у пластмассовых деталей. После этого границы свариваемых деталей начинают плавиться и скрепляться между собой. На втором этапе границы свариваемых деталей остывают и образуют прочный шов. Это примерное описание принципа действия ультразвуковой сварки. Далее мы более подробно разберем, как получаются такие соединения.

Суть получения швов ультразвуком

Классическая ультразвуковая сварка существенно отличается от привычной для многих сварки металла. Для сварки металла требуется крайне высокая температура плавления, но в случае с ультразвуком необходима лишь энергия, исходящая от ультразвуковой волны, и одновременное механическое воздействие на предполагаемое место будущего шва. Поэтому нет необходимости использовать дополнительные расходники, вроде электродов или проволоки.

Сварщик подключает к ультразвуковому сварочную оборудованию генератор, благодаря которому образуются ультразвуковые колебания. Эти колебания преобразовываются в механические, происходит это с помощью специального преобразователя. Затем подключается волновод, который колеблется перпендикулярно сварному шву. За счет этого преобразованные колебания напрямую попадают в предполагаемое место будущего сварного соединения, также образуется статическое и динамическое давление. Статическое и динамическое давление направлено перпендикулярно деталям, при этом каждое из типов давлений выполняет свою функцию. Динамическое давление позволяет достичь необходимой температуры плавления для того или иного вида пластмассы, а статическое способствует формированию прочного соединения.

Благодаря всем этим особенностям с помощью ультразвуковой сварки можно соединить даже металл и пластмассу, хотя их температура плавления существенно отличается. Также пластмассу можно соединить с любым другим материалом, способным выдержать ультразвуковую сварку.

Какие есть параметры у ультразвукового сварочного оборудования

Для работы с ультразвуковым оборудованием следует ознакомиться с основными параметрами, которые можно отрегулировать в зависимости от вашей работы. Итак, вы можете регулировать:

- Амплитуду колебаний торца волновода (этот параметр позволяет настроить время сварки и прочность готового шва)

- Частоту электрических колебаний и силу давления волновода на пластмассу.

- Продолжительность импульса (этот параметр регулирует скорость сварки).

- Статистическое (сварочное) давление (этот параметр зависит от амплитуды колебаний и влияет на качество готового шва).

Также существуют дополнительные параметры. К примеру: температура предварительного разогрева детали, параметры, учитывающие размер и форму деталей, и многие другие.

Для каждого отдельного типа пластмассы и шва, который необходимо получить, устанавливаются свои индивидуальные параметры. Их совокупность называется режимом сварки. Оптимальный режим сварки для тех или иных деталей в промышленных условиях выбирается только после проведенных исследований. Специалисты в лаборатории выполняют соединения с различными режимами и тестируют швы на герметичность, надежность и прочие качества. Конечно, если вы планируете использовать ультразвуковое сварочное оборудование для личных целей, вы не будете проводить исследования. Но мы рекомендуем все же потренироваться на небольших образцах. Лишь пройдя путь проб и ошибок вы сможете найти оптимальные параметры для каждого типа сварки.

Подробная классификация

Мы классифицировали ультразвуковой метод сварки на несколько категорий, которые в свою очередь имеют свои подвиды. Итак, ультразвуковая сварка пластмасс подразделяется по:

- Принципу перемещения вдоль шва. Может быть ручным, когда сварщик сам направляет сварочный инструмент, или механическим, когда сварка происходит с использованием автоматического оборудованию по заранее заданным параметрам. Механический способ точнее, чем ручной, но при этом нет возможности оперативно изменить направление шва, если это необходимо.

- Принципу подачи энергии. Может быть двусторонней или односторонней. Односторонняя больше предназначена для сваривания толстых деталей и, а двусторонняя — для тонких. Но для двусторонней необходимо дополнительное охлаждение.

- Принципу перемещения волновода. Может быть непрерывным, когда волновод перемещается с постоянной скоростью, а может быть прерывным, совершая одно короткое движение с заданными промежутками.

Более глобально ультразвуковую сварку разделяют на контактную и передаточную. Контактная сварка нужна для соединения тонких пластмассовых деталей (до 2 мм). Для выполнения шва детали укладывают друг на друга с небольшим нахлестом и по уже по нему выполняется шов.

Передаточная сварка используется во всех остальных случаях, а еще в те моменты, когда свариваемые пластмассы обладают высокими акустическими свойствами. Суть передаточной сварки заключается во введении механических колебаний в определенные точки. При этом энергия выделяется в том количестве, которое необходимо, чтобы ультразвуковая волна могла сама равномерно распространиться. В таком случае шов получается надежным и качественным. Передаточная сварка часто применяется при сварке мягкой пластмассы (ее необходимо предварительно заморозить) или для стыковых швов у полистирольных, полиамидных и поликарбонатовых деталей.

Преимущества и недостатки ультразвуковой сварки

У этого метода сварки есть масса преимуществ, благодаря чему он и стал настолько популярен в промышленности и не только. Вот некоторые из них:

- Обеспечивает высокую производительность при относительно небольших затратах.

- Позволяет получить на деталях любой толщины качественные герметичные швы, устойчивые к механическому воздействию.

- Дает возможность проводить сварочные работы с деталями в любом состоянии, поверхность не нужно предварительно очищать.

- Тепло выделяется только в одной конкретной точке, поэтому отсутствует вероятность перегрева сварного шва.

- Напряжение не подводится к поверхности свариваемых деталей, из-за чего исключено формирование радиопомех.

- Можно выполнять различные швы: от точечного ремонта до непрерывного соединения деталей в промышленных масштабах. При этом не нужно соблюдать особые условия, сварку ультразвуком можно проводить в любом месте, где есть электроэнергия.

- Этот метод позволяет комбинировать сразу несколько задач. Например, можно сваривать пластмассу и одновременно наносить какое-либо полимерное напыление или осуществлять резку.

- Можно сварить друг с другом любые пластмассы.

- Если точно выбрать режим сварки, то можно добиться практически незаметного шва.

- Не нужно использовать в работе расходники, а также клей или растворитель, который может оказать пагубное влияние на организм.

Но, как и у любого метода сварки, здесь не обошлось без недостатков:

- Частная необходимость применения двусторонней подачи энергии из-за маленькой мощности процесса сварки.

- Не существует единого способа контроля качества свариваемого соединения, из-за этого работа может получиться некачественной.

Как видите, недостатков мало. Но учтите, что все достоинства сварки ультразвуком доступны лишь в случае, если вы правильно настроите режим. Если вы начинающий, то мы рекомендуем выбрать оборудование с автоматическим определением оптимального режима сварки.

Если вы намерены выбирать режим вручную, то воспользуйтесь таблицей, приведенной ниже (здесь в качестве примера параметры для сварки пластиковых труб). В ней указаны рекомендуемые параметры. Со временем вы получите больше опыта и сможете самостоятельно выбирать оптимальный режим.

Оборудование для сварки ультразвуком

Комплект ультразвукового оборудования состоит из ультразвукового генератора, пресса, опоры, преобразователя, волновода и сварочного инструмента. При этом выделяют несколько основных узлов, играющих первостепенную роль. К ним относятся:

- Ультразвуковой генератор

Генератор вырабатывает ультразвуковые колебания, а затем преобразовывает их в механические, при этом сохраняя ту же частоту. Также с помощью генератора можно регулировать скорость колебаний и определять способ передачи ультразвуковой энергии.

- Преобразователь

Преобразователь (чаще всего пьезокерамический или магнитострикционный) в связке с генератором отвечает за преобразование электрической энергии в механическую и используется в аппаратах с двусторонним подводом энергии. При этом важно учесть, что такому оборудованию необходимо постоянное охлаждение, например, водное или воздушное.

- Трансформатор упругих колебаний

Трансформатор упругих колебаний согласовывает между собой работу преобразователя и волновода, по сути являясь связующих звеном. Также он способен повысить амплитуду колебаний с торца волновода.

Волновод передает механическую энергию и создает давление в определенных местах. Роль волновода может выполнять акустический трансформатор.

Опора необходима для надежного фиксирования деталей. В некоторых случаях она напрямую используется для сварки в качестве дополнительного волновода.

Дополнительно оборудование может быть оснащено функцией автоматического или ручного контроля параметров работы. Мы рекомендуем использовать именно такое оборудование, поскольку оно позволяет выполнить работу по-настоящему качественно. Лишь в таком случае можно достигнуть максимальной прочности сварных швов.

Вместо заключения

Мы убедились, что ультразвуковая сварка — это очень технологичный и эффективный метод соединения различных полимеров. Качество получаемых швов не сопоставимо с другими методами сварки, оно на голову выше. Особенно, если применяется механический способ сварки ультразвуком.

Конечно, необходимо обладать большим опытом и высокой квалификацией, чтобы соединения получилось идеальным. При этом большинство действий опытный сварщик выполняет интуитивно, а для этого нужно десять раз совершить ошибку, чтобы на одиннадцатый раз получить по-настоящему качественный шов. Тем не менее, мы рекомендуем обучиться хотя бы азам сварки ультразвуком. Это откроет для вас больше возможностей. Делитесь в комментариях своим опытом, наверняка начинающие умельцы будут рады услышать мнение профессионалов. Удачи!

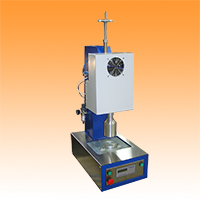

Станки ультразвуковые тактовые

Оборудование для ультразвуковой сварки

В компании ООО «Полистан» вы можете купить оборудование для ультразвуковой сварки пластмасс и прочих нетканых материалов. У нас вы найдёте аппараты для неразъёмной спайки мягких и жёстких пластиков, армирования полимеров металлами, УЗ-тиснения, одновременной сварки и резки изделий из ПВХ.

Мы предлагаем вам на выбор агрегаты тактовой сварки ультразвуком, станки с пневматическим и ручным приводом, а также УЗ рукавную швейную машину для изготовления медицинского снаряжения (бахил, шапочек, перчаток, масок, одноразовых кровоотталкивающих халатов, нарукавников и фартуков).

Ультразвуковая сварка нетканых материалов осуществляется путём локального нагрева полимеров в месте соединения. Соседние со швом зоны при этом не плавятся, не нагреваются и никак иначе не изменяются.

Электропитание: 220В 50 Гц

Частота: 18кГц

Выходная мощность регулируемая: до 800 Вт

Потребляемая мощность: 1,8 кВт

Электропитание: 220В 50 Гц

Частота: 20 кГц

Давление прижима: > 0,8 MPa

Рабочий ход: 70 мм

Электропитание: 220В 50 Гц

Частота: 20 кГц

Давление прижима: > 0,8 MPa

Рабочий ход: 50 мм

Электропитание: 220В 50 Гц

Частота: 20 кГц

Давление прижима: > 0,8 MPa

Рабочий ход: 50 мм

Электропитание: 220В 50 Гц

Частота: 15 кГц

Давление прижима: > 0,8 MPa

Рабочий ход: 70 мм

Электропитание: 220В 50 Гц

Частота: 18 кГц

Давление прижима: > 0,8 MPa

Рабочий ход: 50 мм

Электропитание: 220В 50 Гц

Частота: 15 кГц

Давление прижима: > 0,8 MPa

Рабочий ход: 70 мм

Электропитание: 220В 50 Гц

Частота: 15 кГц

Давление прижима: > 0,8 MPa

Рабочий ход: 70 мм

Возможности оборудования УЗС

С помощью представленного в данном разделе нашего сайта оборудования осуществляется ультразвуковая сварка пластмасс самых разных разновидностей:

1) Контактная УЗС. Оптимальный метод спайки изделий из мягких пластиков: полиэтилена, полипропилена, синтетических плёнок и тканей толщиной до 5 мм. Кроме того, контактная сварка ультразвуком незаменима в деле соединения внахлёст волокнистых нетканых материалов.

2) Передаточная ультразвуковая сварка полимеров. Данным методом скрепляются толстые детали из жёстких пластмасс: полистирола, капрона, полиметилметакрилата. Соединение осуществляется встык или втавр. Передаточная сварка как нельзя лучше подходит для изготовления спортинвентаря, игрушек, контейнеров для пищевых и непищевых продуктов.

3) Непрерывная сварка ультразвуком. Используется для изготовления изделий из полимерных плёнок и синтетических тканей (мешков, чехлов, фильтров).

4) Прессовая УЗС. Осуществляется в одно движение волновода.

5) Ультразвуковая сварка металлов с полимерами. Производится посредством запрессовки металлоизделий в пластики.

Заказать аппарат ультразвуковой сварки можно по телефону: +7(919)999-44-55.

Ультразвуковая сварка полимеров. Ультразвуковое сварочное оборудование

Заполните поля ниже!

Наш специалист-конструктор

перезвонит вам в ближайшее время

Спасибо!

Мы перезвоним вам в течении 2х часов (в рабочее время).

- Станки для обработки

кромки стекла- Станки для обработки фигурной кромки стекла

- Станки для обработки прямолинейной кромки стекла

- Станки для обработки фацета

- Ультразвуковое

оборудование- Ультразвуковые ванны

- Ультразвуковые ванны настольного типа 1,3-18л.

- Промышленные УЗ ванны и мойки объемом 15-20 000л.

- Линии и комплексы ультразвуковой очистки

- Полезная информация

- Ультразвуковая сварка

- Ультразвуковое сверление

- Станок для ультразвуковой прошивки отверстий различной формы УЗС-2

- Станок для ультразвуковой прошивки отверстий различной формы УЗСК-6

- Ультразвуковые процессоры-диспергаторы, реакторы

- Ультразвуковые ванны

- Цены

- Оплата и доставка

- Контакты

- О компании

- О компании

- Новости

- ФОТОГАЛЕРЕЯ

+7(473) 200-60-05 с 8.00 до 16.15 по МСК (пн — пт)

Российский производитель ультразвукового оборудования, европейского качества.

Мы производим и разрабатываем уникальное УЗ оборудование. Перед запуском в производство нового сварочного аппарата, нами моделируются процессы будущей сварки, исследуются свойства новых материалов, что позволяет добиваться параметров лучше чем у аналогичных сварочных приборов. Наше предприятие непрерывно ведет исследования в области ультразвуковых сварочных процессов, некоторые материалы из несвариваемых становятся очень даже свариваемыми. Поэтому при выборе дорогостоящего УЗ сварочного оборудования, свяжитесь с нами, пришлите тестовые образцы, оцените скорость и качество сварки на нашем оборудовании. Такой подход, позволит Вам без опасений за результат инвестировать в оборудование. Свариваемые материалы необязательно должны быть одинаковыми по составу, это могут быть совершенно разные вещества такие как картон и пластик (Tetra Pak), металл и не металл, различные полимерные материалы (АБС-пластики, полиамид, полистирол, спанбонд и т. д.).

Видео работы станков:

На видео слева сварочная установка проходит испытания для последующего монтажа в автоматическую линию изготовления пакетов из нетканого материала. На видео справа показана установка для ультразвуковой сварки рабочего колеса (крыльчатки) насоса для воды.

Ультразвуковая сварка получает все большее применение при решении проблем соединения отдельных узлов и элементов в производстве изделий из различных пластмасс и нетканых материалов, поскольку она легко и быстро обеспечивает прочное соединение. По сравнению с традиционными методами сварки, ультразвуковая сварка полимерных материалов обеспечивает более высокую прочность соединения свариваемых материалов без трудоемкой предварительной подготовки поверхностей и последующей зачистки сварного шва. При этом в зоне сварного шва не создаются внутренние напряжения, а место сварки зачастую вообще незаметно.

Ультразвуковая сварка может быть шовной (при этом шов сплошной или прерывистый) или по по контуру (замкнутому или незамкнутому). ООО «Спецмаш» специально для установок ультразвуковой сварки разработал и выпускает мощные (до 3 кВт), с высоким КПД пьзокерамические излучатели и генераторы, что позволило минимизировать продолжительность ультразвукового импульса, обеспечивающего гарантированное качество сварки. В частности шов длиной 300 мм и шириной 3 мм при сварке спанбонда обеспечивается за время ультразвукового импульса продолжительностью 0,01 сек. (10 миллисекунд).

ООО «Спецмаш» на базе этих излучателей разрабатывает и производит установки ультразвуковой сварки полимерных материалов таких, как спанбонд, полистирол, полиамид, полиэтилен, поливинилхлорид (ПВХ) и др. индивидуально, под технологические задачи каждого конкретного заказчика, что обеспечивает высокую эффективность и наилучшее сочетание цена-качество.

Сварка — процесс создания неразрывного соединения между свариваемыми элементами на межатомном уровне. Сварка металлов происходит путем разогрева и сплавления, смешения молекул металла в участках соприкосновения. Ультразвуковая (УЗ) Сварка позволяет сваривать полимерные материалы без высокотемпературного воздействия. В УЗ сварке под действием высокочастотных механических микроколебаний частотой 18-100кГц, участки свариваемых материалов подвергаются микродеформациям, трению, разогреву, диспергированию, диффузии.

В среде ультразвука и под определенным давлением в зоне сварки, создается прочное соединение. При правильной настройке УЗ сварочной системы, (частота колебаний, мощность, давление), под конкретный материал, скорость сварки (с учетом времени остывания/отвердения шва) может составлять доли секунд. УЗ сварка различается по типу сварочного механизма: машины для точечной, контурной прессовой сварки, шовной и шовно-шаговой сварки, переносные установки, такие как ручные пистолеты малой мощности. Мощность машин составляет 100 — 2000Вт.

Подходит ли ультразвуковая сварка для Ваших целей и как выбрать оптимальное оборудование?

Для этого Вам необходимо ответить на следующие вопросы и мы Вам поможем!

1. Какие конкретно материалы будут участвовать в процессе сварки (спайки)?

Подробно опишите нам названия и параметры материалов, которые Вы хотели бы сваривать между собой (используете форму внизу этой страницы).

Вы узнаете возможна ли сварка Ваших материалов в принципе и какого она будет качества. Если качественная сварка возможна — Вы получите от нас оптимальные параметры сварки и рекомендации по подбору оборудования, подходящего для Ваших целей.

Часть материалов, и нам они хорошо известны, гарантированно подвергаются качественной сварке. Часть материалов не поддается ультразвуковой сварке в принципе (из за особенностей своего строения на молекулярном уровне). По другой части материалов мы проводим активные научные исследования и эксперименты, прорабатывая возможность их качественной сварки.

2. Какое изделие (продукт) Вы желаете получить в итоге, используя ультразвуковую сварку?

Если у Вас сложный технологический процесс — опишите нам все его этапы (что будет предшествовать процессу сварки, а что будет после). Какое изделие Вы желаете получить в итоге (используете форму внизу этой страницы)?

У Вас есть возможность заказать оборудование ультразвуковой сварки, выполненное по индивидуальному проекту, что позволит его максимально адаптировать под Ваши технологические процессы.

3. Вы желаете непосредственно оценить качество сварки конкретных образцов Вашего материала — и принять окончательное решение подходит ли ультразвуковая сварка для Ваших целей?

Отлично! Для этого:

ЗАПОЛНИТЕ ФОРМУ НИЖЕ. УКАЖИТЕ ПОДРОБНЫЕ ОТВЕТЫ НА ВОПРОСЫ №1 и №2 (В ПОЛЕ «Собщение»):

Вы получите подробные ответы на Ваши вопросы и у Вас появится возможность заказать у нас тестовую сварку образцов Ваших материалов – бесплатно.

Ультразвуковая сварка пластмасс

Содержание:

- Принцип действия

- Преимущества

- Оборудование

- Интересное видео

Сварка пластмасс ультразвуком — часто используемый способ соединения изделий, выполненных из этого материала. Ультразвуковая сварка пластмасс обладает рядом преимуществ по сравнению с другими методами.

Принцип действия

Суть метода сварки ультразвуковым способом заключается в том, что генератором вырабатываются электрические колебания частой 20-50 кГц, которые относятся к области ультразвуковых. Затем происходит их преобразование в механические колебания инструмента под названием волновод. Входящий в это устройство пневмоцилиндр заставляет свариваемые части изделия прижиматься друг к другу. При этом колебания передаются в зону сварки.

Соединяемые полимеры подвергаются деформации. Между ними начинается диффузия — проникновение молекул одного изделия в другое, вернее в его межмолекулярные промежутки. Этот процесс носит взаимный характер. Происходит соединение пластмассовых деталей.

Для равномерности распределения расплавленного материала в сварном шве после отключения воздействия ультразвука детали остаются прижатыми друг к другу до их полного остывания. Наиболее часто используемым способом при этом является соединение внахлест.

Ультразвуковая сварка бывает выполненной по принципу образования шва, точечной и вдоль периметра.

Таким способом может выполняться ультразвуковая сварка полипропилена и других видов пластмасс.

Преимущества

К достоинствам ультразвукового метода относится:

- Отсутствие необходимости в защитной газовой среде.

- Не предъявляются особые требования к качеству подготовки свариваемых поверхностей.

- Любая геометрическая форма свариваемых изделий.

- Экологичность метода.

- Минимальное количество выделяемых вредных веществ.

- Не слишком высокая температура нагрева деталей.

- Отсутствие применения сварочных материалов в виде проволоки и припоя.

- Незаметность полученного шва.

- Высокая производительность.

- Минимальные энергозатраты.

- Безопасность процесса.

Полученный шов обладает эстетичным внешним видом. В дополнительной обработке он не нуждается.

Оборудование

Для ультразвуковой сварки пластмасс применяемое оборудование разделяется на точечное, шовное и шовно-шаговое. Также находят применение небольшие переносные установки типа ручных пистолетов, обладающих небольшой мощностью. К основному используемому оборудованию относится ультразвуковой генератор для сварки пластмасс.

- Амплитуда колебаний. Она влияет на величину энергетического потока, и, соответственно, на время всего процесса.

- Прижимное усилие. Определяет прочность полученного шва.

- Частота колебаний.

- Величина давления на соединяемые детали.

- Продолжительность импульсов. Оказывает влияние на продолжительность сварки.

Также играют роль предварительный прогрев изделий и расстояние, на котором находится головка аппарата по отношению к изделию.

Важнейшая часть в системе — сварочный или, иначе акустический узел. Его назначение — преобразование электрической энергии в механическую. Роль волновода сводится к транспортированию потока энергии к месту сварки. На рабочем конце волновода находится сварочная головка, которая является сменной деталью. Все узлы устанавливаются на опорную раму.

При использовании генератора имеется ограничение, касающееся размера заготовок. Он не должен превышать 30 сантиметров. Это объясняется небольшим значением мощности этого оборудования. Также не слишком большой должна быть и толщина изделий. При использовании генератора необходимо следить за тем, чтобы свариваемые детали имели минимально возможную влажность.

Интересное видео

Ультразвуковые сварочные аппараты: ручные пистолеты, промышленные станки

- Статьи

- О нас

- Партнеры

- Отзывы

- Цены

- Контакты

- Заявка

- Ультразвуковые сварочные аппараты

- Ультразвуковые диспергаторы

- Ультразвуковой гравер и ультразвуковой нож

- Ультразвуковые ванны, излучатели

- Ультразвуковые установки очистки труб

Описание

Ультразвуковое оборудование для сварки полимерных материалов

Ультразвуковые сварочные пистолеты УЗУС

Легкие и малогабаритные сварочные пистолеты серии УЗУС нового поколения позволяют проводить вручную точечную ультразвуковую сварку полимерных материалов. Применяя различные конфигурации сварочного наконечника — сонотрода и бустера, можно использовать сварочные пистолеты для точечной сварки полимерных листов, сварки литьевых корпусных деталей, соединения деталей с помощью пластмассовых заклепок и т.п. В частности, устройства, показанные на рисунке, предназначены для сварки ленты транспортера на птицефабриках.

Особенности конструкции сварочных пистолетов

— Встроенный таймер позволяет регулировать время сварки;

— включение сварочного пистолета производится нажатием кнопки на его ручке;

— производится индикация продолжительности сварки;

— длина кабеля, соединяющего генератор со сварочным пистолетом, достигает 4 м.;

— для сварки листовых материалов не требуются дополнительные концентраторы напряжений и специальный ложемент.

Технические характеристики ультразвуковых сварочных пистолетов

| Модель | УЗУС-100 | УЗУС-200 |

| Количество ручек | 1 | 2 |

| Мощность потребляемая, не более, Вт | 100 | 200 |

| Акустическая частота, кГц | 40,0 +/- 0,4 | 20,0 +/- 0,2 |

| Коэффициент полезного действия, % | 70 | |

| Напряжение / частота сети, В / Гц | 220 / 50 | |

| Габаритные размеры генератора, мм | 380х330х170 | |

| Масса генератора, кг | 7 | |

| Длина / диаметр сварочного пистолета, мм | 380 х 330 | 460 х 330 |

| Масса сварочного пистолета, не более, кг | 1,5 | 2 |

Ультразвуковые сварочные станки

Ультразвуковое сварочное оборудование включает в себя комплект ультразвукового оборудования, содержащего генератор, электроакустический преобразователь, сварочный инструмент, и механический привод.

Параметры излучателей

| Размеры сварочного наконечника, мм | 100,150, 200 |

| Максимальная мощность УЗ преобразователей, Вт | 1500 |

| Возможное изменение амплитуды колебаний наконечника | 1:1; 1:1.5; 1:2 |

Конструкция преобразователей позволяет использовать их в импульсном режиме сварки без дополнительного охлаждения.

Габариты генераторов — 300х200х300 мм, конструктивное исполнение — в отдельном корпусе или модульное.

- Промышленные фильтрационные системы

- Регенерируемые фильтроэлементы ФЭСР

- Фильтры тонкой механической очистки ФМО

- Фильтры автоматические ФМО. РОТ-А

- Автоматические системы непрерывной фильтрации

- Установки очистки фильтроэлементов «УЗОР»

- Ультразвуковые сварочные аппараты

- Ультразвуковые диспергаторы

- Ультразвуковой гравер и ультразвуковой нож

- Ультразвуковые ванны, излучатели

- Ультразвуковые установки очистки труб

- Акустический способ борьбы с накипью

- Ультразвуковые антинакипные устройства

- Достигаемый положительный эффект

- Примеры использования

Copyright © 2006-2020 ООО «НПП «Ультра-Фильтр»

Сварка и резка пластмасс

Соседние разделы:

- Ультразвуковая сварка пластмасс

- Ультразвуковая сварка металлов

- Ультразвуковая сварка экранных алюминиевых лент при производстве обычных и оптоволоконных кабелей связи

- Ультразвуковое оборудование для сварки нетканых материалов

Оборудование для ультразвуковой сварки пластиков

«Ультразвуковая техника — ИНЛАБ» разрабатывает, изготавливает и поставляет оборудование для ультразвуковой сварки и резки пластмасс, армирования пластмасс металлами, развальцовки заклепок из полимеров.

Ультразвуковой сварочный пресс И100-7/2 предназначен для контактного сваривания ультразвуком различных деталей из термопластичных материалов. Ультразвуковые сварочные пистолеты предназначены для точечной сварки пластиков, для развальцовки заклепок

И100-7/2. Ультразвуковая сварочная машина.

И100-7/2. Комплект поставки и технические характеристики:

— ультразвуковой магнитострикционный преобразователь;

— блок питания со встроенным ключом управления пневмореле;

— цифровой программируемый контроллер управления технологическим процессом;

— портальный пресс с пневмоприводом

| — потребляемая мощность, кВт, не более — И100-7/2-0.1 — И100-7/2-0.2 | 2.0 4.0 |

| — напряжение питания — И100-7/2-0.1 — И100-7/2-0.2 | 220В, 50 Гц 3 фазы, 380В, 50 Гц |

| — рабочая частота, кГц | 22±10% |

| — рабочее давление воздуха, кг/см кв. | 5-6 |

| — масса комплекта, ориентировочно, кг | 45 |

| — охлаждение преобразователя | водяное, принудительное |

Ультразвуковая сварочная установка И100-7/2 выпускается в виде законченного стационарного рабочего места, оснащается двумя кнопками включения пресса и цифровым программируемым контроллером управления. Система портального привода пресса позволяется избежать перекосов при давлении на свариваемые детали и устанавливать точные зазоры между сварочным волноводом и наковальней. Для охлаждения магнитострикционного преобразователя поставляется Автономная система охлаждения.

Ультразвуковые сварочные волноводы (сонотроды) изготавливаются из титанового сплава. Разработка каждого сварочного волновода осуществляется индивидуально, исходя из конфигурации свариваемой детали и с помощью средств математического моделирования.

Мощность машин может быть от 400 Вт до 4 кВт.

Гарантийные обязательства — 12 месяцев.

И100-7/6-0.2М.

Ручной ультразвуковой сварочный пистолет на базе пьезокерамического преобразователя. Модель 2018 года.

И100-7/6-0.2М. Технические характеристики:

— сварочный титановый волновод с диаметром торца:

— устройство подвеса и гибкий кабель:

И100-7/6-0.3.

Ручной ультразвуковой сварочный пистолет на базе магнитострикционного преобразователя с водяным охлаждением. Модель 2013 года.

И100-7/6-0.3. Технические характеристики:

С ценами и основными техническими параметрами установки для сварки и резки пластмасс можно ознакомиться в разделе Цены (файл Ультразвуковые сварочные установки)

Россия, Санкт-Петербург,

Телефон: (812) 329-4961

Тел./факс: (812) 329-4962

Оборудование для ультразвуковой сварки пластмасс

В настоящее время действуют два отраслевых стандарта – ОСТ 16 0.539.080-79 и ОСТ 0.800.875-81. Первый документ устанавливает единые требования к разработке, изготовлению, испытанию и приемке машин для УЗС, а второй устанавливает рациональную номенклатуру машин (их основные параметры и размеры).

На основе тщательного анализа структуры технологического оборудования разработана унифицированная терминология для основных узлов сварочных машин, к которым относятся:

- сварочн ый узел (акустическая система), включающий в себя преобразователь энергии, трансформатор упругих колебаний, волновод;

- механизм давления, обеспечивающий сжатие свариваемого материала между волноводом и опорой;

- вспомогательные устройства, обеспечивающие транспортирование материала;

- станина, предназначенная для размещения названных выше элементов и узлов;

- блок управления, служащий для контроля и управления процессом сварки.

Современные ультразвуковые сварочные машины можно классифицировать по следующим признакам:

- по видам свариваемых соединений – на машины для точечной, многоточечной, контурно-рельефной, шовной и шовно-шаговой сварки. Первые три типа машин позволяют осуществлять прессовую контактную или передаточную сварку; последние два типа машин служат для получения непрерывных протяженных прямолинейных или криволинейных швов;

- по степени автоматизации – на автоматы, полуавтоматы и машины с ручным управлением основными и вспомогательными операциями;

- по назначению – универсальные машины общего назначения, позволяющие производить сварку изделий широкой номенклатуры, и специализированные машины;

- по характеру установки машины – на стационарные и переносные; стационарными являются, как правило, машины для прессовой и шовной УЗС; к переносным машинам относятся, например, ручные пистолеты небольшой мощности;

- по характеру взаимного перемещения свариваемого материала и волновода – на машины с подвижным и неподвижным акустическим узлом;

- по способу создания статического давления – на машины, в которых давление осуществляется через волновод и через опору;

- по количеству рабочих позиций – на одно-, двух- и многопозиционные; однопозиционные машины имеют одну рабочую позицию, на которой может осуществляться односторонняя или двусторонняя сварка; в многопозиционных машинах сварка изделий может производиться одновременно или поочередно с помощью нескольких акустических головок от одного или нескольких сварочных генераторов.

Промышленностью выпускается большое количество моделей машин для ультразвуковой сварки, предназначенных для выполнения различных типов сварных соединений деталей различной сложности и из различных материалов.