Общие правила установки резца в резцедержателе

Общие правила установки резца в резцедержателе

- Главная

- Дизайн интерьера

- Проектирование

- Перепланировка

- Ремонт помещений

- Услуга «Муж на час»

- Контакты

Твердосплавные резцы используют для черновой и чистовой обработки чугуна, стали, цветных металлов и неметаллических материалов с большой скоростью резания на современных мощных, быстроходных токарных станках.

Рис. 7.9. Твердосплавные резцы:

а – с припаянной пластинкой твердого сплава, б – с механическим креплением пластинки твердого сплава

Резцы с минералокерамическими пластинками применяют для получистовой и чистовой обработки чугуна и стали при условии безударной нагрузки.

Алмазные резцы предназначены для тонкого точения и растачивания преимущественно цветных металлов и сплавов.

По способу присоединения режущей части резца к его стержню различают резцы с неразъемным креплением (наварные, напайные) и сборные (с механическим креплением). Резцы из быстрорежущей стали делают не цельными, а наварными: у них пластинка из быстрорежущей стали приваривается к стержню, изготовленному из конструкционной углеродистой стали.

Твердосплавные резцы делают чаще всего напайными.

Рис. 7.10. Резцы с керамическими пластинками:

а – пластинка припаяна, б – пластинка механически прикреплена к державке

У такого резца (рис. 7.9а) к стержню 1, изготовленному из конструкционной углеродистой стали, припаяна электролитической красной медью пластинка 2 твердого сплава. Такие резцы просты в изготовлении, но имеют ряд недостатков. Одним из недостатков такого метода крепления твердосплавной пластинки является образование после напайки мелких трещин в пластинке. Эти трещины снижают прочность пластин и приводят их к выкрашиванию во время работы.

Этих недостатков не имеют сборные резцы с механическим креплением твердосплавной пластинки (рис. 7.9б). Пластинка из твердого сплава 2 крепится к стержню 1 прижимной планкой 3 и болтом 4.

Керамические пластинки, как и твердосплавные, обычно впаивают к стержням резцов (рис. 7.10а) или крепят механически (рис. 7.10б).

Техника и технология выполнения токарных работ

Обработка наружных цилиндрических поверхностей

В зависимости от требований, предъявляемых к точности обработки и шероховатости обработанной поверхности детали, различают следующие виды обработки: черновое обтачивание, получистовое и чистовое точение и тонкое (алмазное) точение.

Черновое обтачивание применяют для предварительной обработки (точность обработки при этом не превышает 12–13-го квалитета, а шероховатость обработанной поверхности Ra = 20–80 мкм).

При получистовом обтачивании припуск на обработку составляет 3–6 мм на диаметр, точность обработки не превышает 11-го квалитета, a Ra = 5– 10 мкм.

Чистовое обтачивание обеспечивает точность размеров до 6-го квалитета и Ra = 2,5–5 мкм.

Тонкое (алмазное) обтачивание производится после чистовой обработки с незначительной глубиной резания (t = 0,05–0,01 мм), малыми подачами (s = 0,1–0,02 мм/об), но большими скоростями резания (v = 50–300 мм/мин).

В зависимости от размеров, конфигурации и материала заготовки применяют следующие способы обтачивания: в патроне; в патроне с поджатым центром; в центрах; в центрах с неподвижным и подвижным люнетом.

Обтачивание в патроне производят, как правило, из прутковой заготовки при соотношении длины заготовки к ее диаметру L/d 12. Обтачивание в центрах без люнетов производится при L/d 12 применяют люнеты.

При наружном обтачивании выполняются: отрезание заготовки; подрезание торцов; обтачивание; прорезание канавок и снятие фасок. Отрезание заготовки и подрезание торцов производятся только при креплении заготовки в патроне. Остальные виды обработки могут производиться как при креплении заготовки в патроне, так и при ее креплении в центрах.

Для расчета диаметра заготовки и ее длины необходимо знать припуск на обработку (по справочным таблицам). При расчете диаметра заготовки необходимо к номинальному диаметру детали прибавить припуск на черновое и чистовое обтачивание. Полученный диаметр заготовки округляют до размера проката, указанного в ГОСТе. Длину заготовки определяют исходя из суммы номинальной длины детали по чертежу, ширины резца и припуска на подрезку торцов.

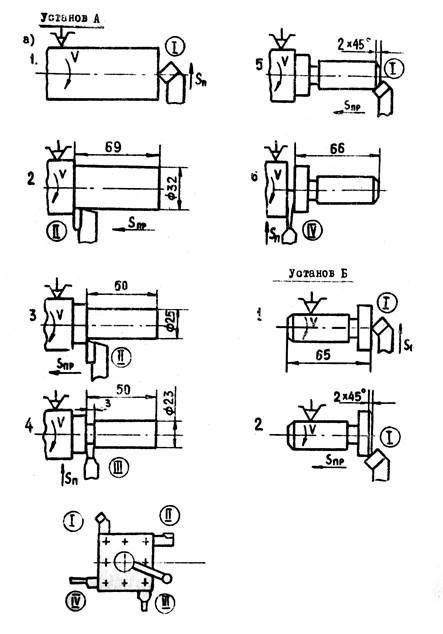

Установка резцов на станке

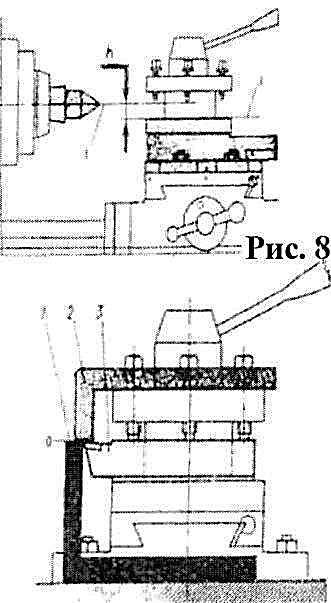

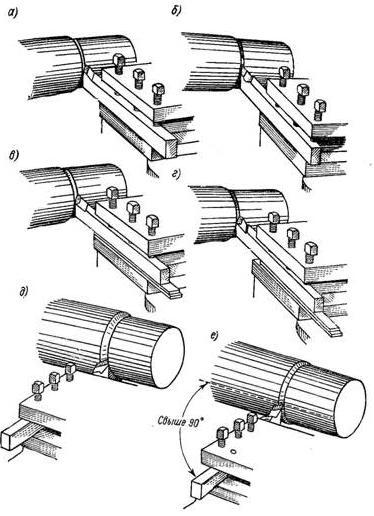

От способа установки резцов в резцедержателе зависят точность обработки, качество обработанной поверхности и производительность обработки. Выступающая часть резца (рис. 7.11а, 7.11б) должна быть по возможности короче, и не выступать из резцедержателя более чем на 1,5 высоты Н державки резца. На рис. 7.11(в, г, д) показана неправильная установка резца.

Рис. 7.11. Схема установки резца в резцедержателе

Для совпадения вершины резца с осью центров используют прокладки (рис. 7.11б). Токарь должен иметь набор плоских стальных прокладок (разных по толщине) длиной 150–200 мм. Для проверки совпадения вершины резца с осью центра станка необходимо подвести его вершину к центру задней бабки.

Закрепление резца в резцедержателе производят затяжкой болтами. Болты должны быть затянуты туго. При обработке резец всегда необходимо установить по центровой линии обрабатываемой детали. При черновом точении, когда действует большая сила резания, допускается устанавливать резец выше линии центров на 1/100 диаметра заготовки.

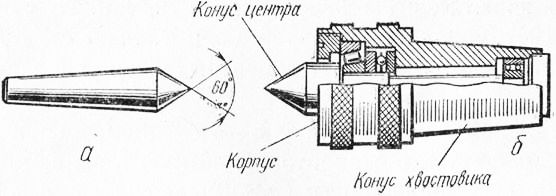

Большое влияние на качество детали при обработке в центрах оказывают центровые отверстия в торцах детали. Центровое отверстие (рис. 7.12а) состоит из цилиндрической и конической частей. Цилиндрическая часть отверстия служит для размещения смазки и разгрузки острия центра. Диаметр цилиндрической части отверстия должен быть в 4–6 раз меньше диаметра заготовки. Коническая часть центрового отверстия служит для опоры заготовки. Она делается под углом 60°. Центровые отверстия делают в деталях, которые не подвергают многократной обработке в центрах.

Центровые отверстия (рис. 7.12б) с предохранительным конусом с углом 120° делают в деталях длительного цикла обработки, подвергающихся дополнительной обработке при эксплуатации.

Рис. 7.12. Центровые отверстия

Центрование заготовок

Конус с углом 120° служит для предохранения основного конуса от повреждений и позволяет подрезать торцы заготовки при работе в центрах. Центровые отверстия с обоих торцов должны быть по форме и размерам одинаковы. Размеры центрового отверстия определяют по наибольшему диаметру заготовки.

На рис. 7.12в показано влияние формы центрового отверстия на центр станка. Центровые отверстия, у которых углы основного конуса отверстия детали не соответствуют углу центра станка, не получают достаточной площади опоры. В этом случае радиальная нагрузка распределяется по узкой полосе поверхностей соприкосновения, что приводит к быстрому изнашиванию центров и снижает точность обработки.

Центрование заготовок производят на токарном станке с креплением заготовки в трехкулачковом патроне или на сверлильных станках по заранее выполненной разметке.

Установка и крепление заготовки в патроне

На токарных станках применяют два вида трехкулачковых самоцентрирующих патронов: с фланцевым креплением на шпинделе и с резьбовым креплением на шпинделе. Прежде чем установить патрон на шпиндель, необходимо ветошью, смоченной в керосине, протереть резьбу на конце шпинделя и в отверстии патрона.

При установке патронов диаметром свыше 320 мм необходимо в отверстие шпинделя вставить оправку. Для этого надо взять патрон двумя руками, надеть его на оправку и, перемещая по оправке к шпинделю, навернуть патрон на шпиндель до упора. Патрон с фланцевым креплением закрепить посредством шпилек и гаек. После установки патрона вынуть из шпинделя оправку. Съем трехкулачкового самоцентрирующего патрона со шпинделя производят в обратном порядке. Не допускаются навертывание и съем патрона при вращении шпинделя.

Установка резцов в резцедержателе по шаблонам и рискам

2.1. Можно производить установку резцов по шаблону, рискам на пиноли или корпусе задней бабки. На вертикальной стороне шаблона (рис. 7) нанесена миллиметровая шкала. Нулевой штрих шаблона должен отстоять от опорной поверхности 3 на величину h, равную расстоянию от опорной поверхности 3 (рис. 8) резцедержателя до оси центров. Резец 2 (рис. 7) поместить на шаблон и по штриху, против которого находится вершина резца, определить толщину требуемой подкладки (подкладок). Для установки вершины резцов на уровне оси центров станка можно использовать горизонтальную риску, проведенную на пиноли или корпусе задней бабки, или риску на пластинке, прикреплённой к ней.

Рис. 9 Рис. 9 |

2.2. Установку резцов можно производить с помощью простых шаблонов, устанавливаемых на станке. Шаблон 1 (рис. 9) установить горизонтальной стороной на поперечные салазки, а по вертикальной стороне с миллиметровыми делениями и вершине резца 3 определить толщину требуемых подкладок. Если пользоваться шаблоном 2 без делений, то его следует установить на резцедержатель, и по торцовой поверхности вертикальной стороны шаблона и вершине резца определить толщину подкладки (подкладок).

2.3. Установка резца по универсальному шаблону, устанавливаемому на резцедержателе, производится следующим способом. Шаблон устанавливается с планкой 3 (рис. 10) на резцедержатель. Опустить скобу 2 шаблона так, чтобы её нижняя плоскость находилась на уровне оси центров станка, и закрепить винтом 1. Снять шаблон и против нулевого деления нанести риску на планке 3. Для облегчения и ускорения точной установки резца на уровне оси центров станка применяют две клиновые подкладки 4 и 5.

2.3. Установка резца по универсальному шаблону, устанавливаемому на резцедержателе, производится следующим способом. Шаблон устанавливается с планкой 3 (рис. 10) на резцедержатель. Опустить скобу 2 шаблона так, чтобы её нижняя плоскость находилась на уровне оси центров станка, и закрепить винтом 1. Снять шаблон и против нулевого деления нанести риску на планке 3. Для облегчения и ускорения точной установки резца на уровне оси центров станка применяют две клиновые подкладки 4 и 5.

Установка проходных резцов относительно линии центров станка

Условия работы резца изменяются в зависимости от положения его вершины относительно линии центров станка.

На рис. 5, б резец установлен таким образом, что вершина его находится на высоте центров станка. Задним углом его в этом случае является а, передним — у и углом резания — б.

При установке того же резца выше линии центров (рис. 5, а) передний угол у увеличивается, а угол резания б уменьшается. Условия резания облегчаются, так как стружка легче сходит по передней поверхности, чем при меньшем переднем угле и, следовательно, большем угле резания. Одновременно с этим, однако, уменьшается задний угол а, что допустимо только до определенных пределов во избежание сильного трения задней поверхности резца об обрабатываемую поверхность (поверхность резания). Если этот же резец установить ниже линии центров станка (рис. 5, в), то, наоборот, передний угол у уменьшается, а угол резания б увеличивается. В результате этого условия резания значительно ухудшаются по сравнению с первыми двумя случаями. Увеличение заднего угла а, получающееся при установке резца ниже центра, не улучшает процесса отделения стружки. Из сказанного вытекает общее правило, заключающееся в следующем.

При черновом обтачивании наружных поверхностей, когда наиболее легкое отделение стружки важнее всего, резец необходимо устанавливать или на высоте линии центров станка, или несколько выше ее, но не ниже.

От этого правила отступают при черновом обтачивании очень твердых материалов. В этом случае давление стружки на резец получается очень большим и резец отгибается вниз, причем вершина его (рис. 5, а) описывает дугу АВ. Если резец при этом установлен так, что вершина его расположена выше линии центров станка, он втягивается в материал детали. В результате этого неизбежны выкрашивание режущей кромки резца, а иногда и поломка его. При установке резца на высоте линии центров и в особенности ниже ее резец под давлением стружки также отгибается, но вершина его не втягивается в материал детали, а наоборот, отходит от нее.

Проверка положения вершины резца относительно линии центров станка производится по острому концу заднего центра или по риске, нанесенной на пиноли задней бабки.

Общие правила установки резца в резцедержателе

Чтобы резец во время работы не вибрировал, вследствие чего возможно выкрашивание его режущей кромки, длина свешивающейся части резца, или, как говорят, вылета, должна быть возможно меньше. На рис. 6, а показано правильное, а на рис. 6, б — неправильное положение резца.С этой же целью подкладки под резец, применяемые при установке вершины резца относительно линии центров станка, следует располагать так, как показано на рис. 6, в. Неправильное положение подкладок показано на рис. 6, г. Лучше брать одну толстую подкладку, а не несколько тонких, так как они не всегда плотно прижимаются одна к другой (даже при затянутых болтах резцедержателя), что также может вызвать вибрацию резца.Резец необходимо устанавливать под прямым углом к детали (рис. 6, д). Если установить резец по рис. 6, е, то во время работы под давлением снимаемой стружки он может повернуться вправо и углубиться в обрабатываемую деталь.Некоторые особенности работы твердосплавными резцами с отрицательными передними углами.Работа резцами с отрицательными передними углами позволяет повысить режимы резания, но вызывает увеличенную нагрузку на механизмы станка и обрабатываемую деталь. Поэтому для обеспечения нормальной работы необходимо соблюдать следующие основные правила.

Рис. 6 – Установка резца в резцедержателе: правильная (а, в, д) и неправильная (б, г, е)

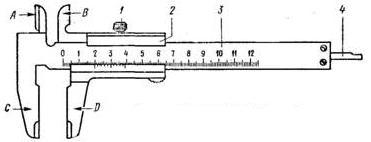

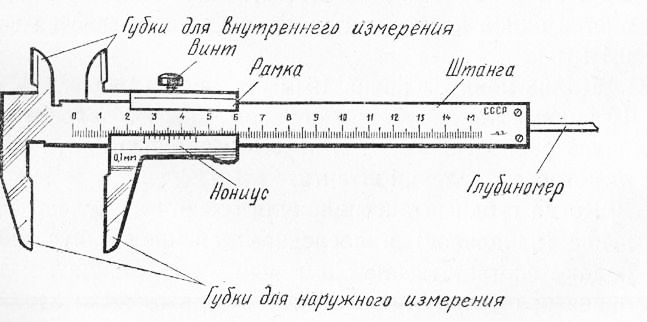

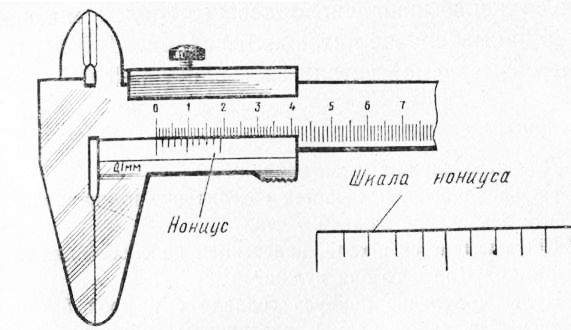

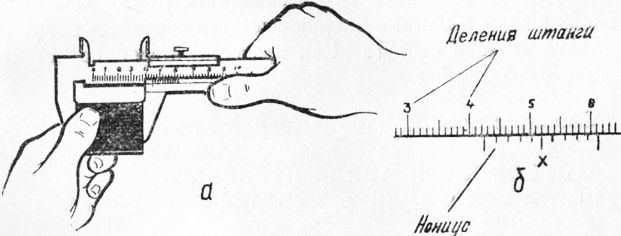

Наиболее употребительным инструментом при черновом обтачивании для измерения длин обрабатываемых деталей служит линейка с делениями. При измерении длины цилиндрических деталей необходимо, чтобы линейка соприкасалась с цилиндрической поверхностью по ее образующей (параллельно оси цилиндра). При наклонном положении линейки отсчет будет неправильным (увеличенным). При измерении диаметра линейку необходимо располагать таким образом, чтобы кромка ее проходила через центр детали, иначе будет произведено измерение не диаметра детали, а ее хорды. Отметим, что расположить линейку точно по диаметру детали очень трудно. Поэтому измерять диаметры детали линейкой следует только предварительно. Более точные измерения диаметров обрабатываемых деталей производятся штангенциркулем с точностью отсчета до 0,1 мм.

Такой штангенциркуль типа ШЦ-1 (рис. 87) состоит из штанги 3 с губками А и С, рамки 2 с губками В и D и линейки 4, соединенной с рамкой 2. Рамка охватывает штангу 3 и может перемещаться по ней. Для закрепления рамки в требуемом положении служит винт 1 с накатной головкой.

Рис 11 – Штангенциркуль типа ШЦ-1

Рис 12 – Отсчет показаний штангенциркуля

Губки С и D рассматриваемого штангенциркуля используются при измерении наружных диаметров и длины детали, губки А и В — при измерении диаметров отверстий, ширины различных канавок и т. п., а линейка 4 — для измерения длины деталей, глубины канавок, выточек и т. д. На штанге 3 нанесена шкала, каждое деление которой равно 1 мм. На нижней скошенной кромке выреза рамки 2 нанесена вторая шкала, называемая нониусом. Общая длина шкалы нониуса, разделенная на 10 частей, равна 19 делениям шкалы, нанесенной на штанге, т. е. 19 мм. Штрихи штанги и нониуса, около которых нанесен знак нуль, называются нулевыми. Шкалы на штанге и нониусе расположены таким образом, что когда губки штангенциркуля сдвинуты плотно, нулевой штрих нониуса точно совпадает с нулевым

Установка резца в резцедержателе

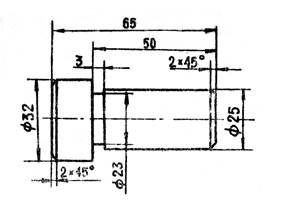

Резец устанавливают в резцедержателе таким образом, чтобы вершина его была расположена на уровне оси центров (рис.16). Установку резца контролируют по заднему центру. Под державку резца помещают подкладки из мягкой стали, причём количество подкладок должно быть минимальным, а державка резца должна опираться на подкладки всей поверхности. Вылет резца из резцедержателя не должен превышать полторы высоты державки, т.е. l 0 , отрезают деталь отрезным резцом IV. Затем отрезанную деталь вновь закрепляют в патроне за поверхность Æ25, подрезают второй торец и снимают фаску резцом I.

Таким образом, операция токарной обработки заготовки детали «Палец» выполнялась за два установа, причем за первый установ выполнено пять переходов, а за второй установ – два перехода.

Рис. 15 — Чертеж детали «палец»

Рис. 16 — Технологический процесс изготовления детали «Палец» за одну операцию: а – схема технологического процесса; б – схема наладки резцедержателя;

1-6 – переходы; резцы: I – проходной отогнутый, II – проходной упорный;

III – канавочный, IV – отрезной

Содержание отчета

1. Составить эскиз компоновки токарно-винторезного станка 1К с указанием назначения его основных частей.

2. Описать основные и вспомогательные движения рабочих органов станка, методы установки режимов станка и механизм их осуществления.

3. Выполнить эскиз детали (выдается руководителем).

4. Составить эскиз установки заготовки на станке.

5. Описать виды работ, выполняемых на станке, и указать какие из них будут использованы при обработке детали.

6. Составить техпроцесс обработки детали с указанием эскизов переходов и инструмента.

7. Изложить классификацию резцов и указать какие из них использованы при обработке детали.

Контрольные вопросы

1. Изложите сущность токарной обработки.

2. Назовите основные части токарно-винторезного станка и их назначение.

3. Перечислите режимы резания, основные и вспомогательные движения рабочих органов станка, методы их установки и включения.

4. Расскажите о видах работ, выполняемых на токарных станках

5. Расскажите о конструкции и разновидностях токарных резцов.

6. Как закрепляется заготовка на токарных станках.

7. Что такое технологический процесс и из каких элементов он состоит.

Литература

1. Проектирование металлорежущих станков и станочных систем. Справочник-учебник. – М.: Изд. МГТУ им. Баумана. 2000.

2. Т.И. Тищенина, Б.В. Федоров. «Токарные станки и работа на них». -М.: Машиностроение. 1990.

3. Технология конструкционных материалов. Под общ. ред. А.М. Дальского. — М.: Машиностроение. 1992.

Редактор А.А. Литвинова

В набор . . . В печать . . .

Объем 0,7 усл. п.л., 0,6 уч.-изд.л. Офсет. Формат 60х84/16

Бумага тип N 3. Заказ № 521 . Тираж 180 . Цена .

Издательский центр ДГТУ

Адрес университета и полиграфического предприятия:

344010, г. Ростов-на-Дону, пл. Гагарина, 1.

Pereosnastka.ru

Обработка дерева и металла

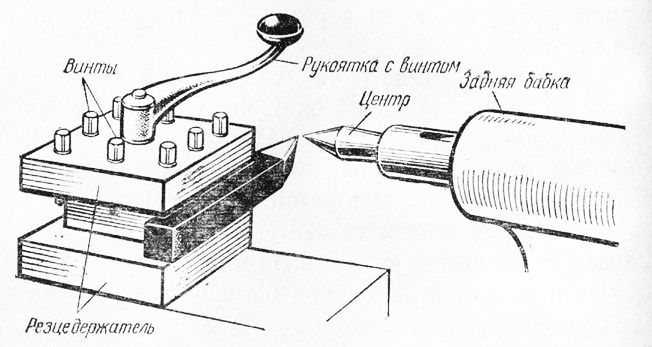

Установка резца. Прежде чем приступить к работе на станке, нужно установить резец в резцедержателе по центру и закрепить заготовку (деталь) в патроне.

Различают центры неподвижные и вращающиеся. Они служат опорой для обтачиваемой длинной заготовки. Закрепляют центры в пиноли задней бабки.

Установив центр в пиноли, вращением маховичка подводят фартук с суппортом вплотную к задней бабке. Затем закрепляют резец в резцедержателе с помощью винтов. Головка резца должна выступать из резцедержателя не более чем на 1,5 высоты стержня, а вершина режущих кромок резца — совпадать с острием центра.

Если вершина резца окажется ниже острия центра, то под стержнем помещают одну, две или три подкладки, подобранные по толщине. Подкладки делают из листовой стали, их ширина и длина должны соответствовать размеру стержня резца.

Подбором подкладок соответствующей толщины добиваются совпадения острия центра с вершиной режущих кромок резца. Затем при помощи ключа закрепляют резец винтами, а резцедержатель — рукояткой.

Правила установки всех резцов одинаковы.

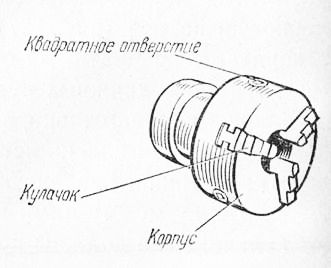

Установка заготовки в патроне. Обтачиваемые заготовки закрепляют на шпинделе станка с помощью различных приспособлений. Наиболее удобен трехку-лачковый патрон. Устроен он очень просто: в корпусе с квадратными отверстиями для ключа размещены три подвижных кулачка.

Закрепляют заготовки в патроне следующим образом. Вращением ключа, вставленного в квадратные отверстия патрона, раздвигают кулачки. Затем помещают заготовку между ними и поворотом ключа сближают кулачки; они должны прочно зажать деталь. Длина выступающей из патрона части заготовки не должна превышать трех ее диаметров.

Запомните!

Закреплять заготовку ключом нужно со стороны каждого кулачка, для этого патрон поворачивают на 1—2 оборота.

Устройство инструмента. Штангенциркуль — это универсальный измерительный инструмент.

С его помощью можно измерять толщину деталей, ширину и глубину отверстий.

На штанге — линейке инструмента нанесены миллиметровые деления. Заодно с линейкой сделаны две неподвижные губки: одна для измерения наружных, то есть внешних, размеров; другая — внутренних размеров. На штангу надета рамка с подвижными губками и глубиномером, который представляет собой тонкую, узкую линейку. Глубиномер помещен в продольном пазу обратной стороны линейки.

Рамку можно свободно передвигать вдоль штанги и закреплять в нужном положении винтом. На скосе нижней части рамки нанесены деления (шкала). Это дополнительное измерительное устройство называется нониусом (рис. 129). Нониус позволяет более точно определять размеры деталей до десятой доли миллиметра.

Все вы знаете, что один сантиметр равен десяти миллиметрам. Но можно сказать и записать иначе: миллиметр— это одна десятая, или просто десятая, часть сантиметра, то есть 1 мм=1/10 см = 0,1 см. Если разделить миллиметр на 10 частей, то каждая часть называется одной десятой миллиметра и записывается так: 0,1 мм.

Длина нониуса равна 19 мм, а шкала разделена на 10 равных частей. Таким образом, каждое деление нониуса равно 1,9 мм, т. е. на 0,1 мм меньше двух миллиметровых делений штанги.

Когда губки штангенциркуля сомкнуты, нулевое деление (начальное) и последнее деление нониуса совпадают соответственно с нулевым и девятнадцатым делениями штанги (не доходя 1 мм до отметки 2). Остальные деления нониуса и штанги не должны совпадать.

Измерение штангенциркулем. Считывают показания штангенциркуля, то есть определяют размеры детали следующим образом.

Целые миллиметры отсчитывают по делениям штанги до нулевой отметки нониуса. В нашем примере нулевое деление нониуса находится между целыми величинами (42 мм и 43 мм) шкалы. Число целых миллиметров на штанге в нашем примере 42. Затем определяют, какое деление нониуса совпадает с делением штанги. Порядковый номер совпавшего деления нониуса показывает число десятых долей миллиметра— в нашем случае пятое деление. Итак, размер измеряемой детали составляет 42,5 мм.

Отрезные и прорезные токарные резцы

Отрезными и прорезными токарными резцами отрезают заготовки и прорезают канавки. У резцов, предназначенных для вытачивания канавок, форма режущей кромки должна точно воспроизводить профиль (форму) канавки. Прорезные (канавочные) резцы изготовляют прямыми.

| Работа прорезным резцом |

Так как канавки обычно имеют небольшую ширину, то режущую кромку резца делают узкой, что создает опасность его поломки. Эта опасность увеличивается еще тем, что головку резца суживают по направлению к стержню на 1 — 2° с каждой стороны для уменьшения трения боковых поверхностей резца о стенки канавки.

| Устройство головки прорезного резца |

Чтобы повысить прочность прорезных резцов, высоту их головки делают в несколько раз больше ширины режущей кромки.

Отрезные и прорезные резцы изготовляют обычно с неразъемным креплением.

| Прорезной резец с напаянной пластинкой из твердого сплава |

Стержень делают из углеродистой стали, а пластинку, привариваемую или припаиваемую к стержню, — из быстрорежущей стали или из твердого сплава.

Вопросы

- Когда применяют отрезные и прорезные резцы?

- В чем состоят особенности конструкции прорезных и отрезных резцов?

- Для чего суживают головку резца по направлению к стержню на 1 — 2° с каждой стороны?

- Как повышают прочность прорезных резцов?

Установка отрезных и прорезных резцов

Отрезной или прорезной резец закрепляют со стороны передней бабки в четырехместном или двухместном поворотном резцедержателе. При установке резцов нужно обращать особое внимание на расположение вершин резца по высоте относительно центра станка и на вылет из резцедержателя.

Если вершина резца выше центра обрабатываемой заготовки, это приводит обычно к сильному износу и поломке резца.

При расположении вершины резца ниже центра заготовки увеличивается сила сопротивления резанию. В результате образуется наплыв (бобышка).

Головка неправильно установленного резца легко ломается; следовательно, резцы надо располагать строго по высоте центров станка, без перекосов. Для этого под опорную поверхность резца помещают подкладки разной толщины. Так как подкладки уменьшают жесткость крепления резца, их нужно применять не более двух-трех.

Контролируют положение вершины резца по высоте, подводя резец к вершине центра задней или передней бабки. Резец в резцедержателе нужно закреплять с минимальным вылетом, обеспечивающим безопасную работу. Безопасным считают вылет 1,5 Н (где Н — высота стержня резца). Резец нужно закреплять надежно и не менее чем двумя болтами.

Устанавливать отрезной резец в резцедержателе нужно так, чтобы между боковыми поверхностями резца и направлением поперечной подачи был ясно виден вспомогательный угол в плане не менее 1 — 2°.

- Резцы устанавливают строго по высоте центров станка.

- Вылет головки резца должен быть минимальным и обеспечивать безопасность работы.

- Боковые поверхности прорезных резцов должны иметь к направлению поперечной подачи угол 1 — 2°.

Вопросы

- Как устанавливают резцы в резцедержателе?

- Почему резцы устанавливают строго по высоте центров станка?

Упражнение

Установите прорезной резец в резцедержателе строго по высоте центров станка с вылетом головки 1,5 H.

«Слесарное дело», И.Г.Спиридонов,

Г.П.Буфетов, В.Г.Копелевич

Как правильно установить резец на токарный станок?

Для чего нужна правильная установка резца на токарный станок и как правильно осуществить монтаж? Основные правила, а также некоторые тонкости.

Весь ход процесса точения на токарных станках от самого начала и вплоть до окончательного результата в основном определяется грамотной установкой резца в резцедержателе. В противном же случае при его неправильном положении станку грозит довольно быстрый износ режущей кромки.

Не редко также из-за этой неполадки возникают серьёзные поломки оборудования, которые часто влекут за собой следом ощутимые материальные убытки на производстве.

Перед началом необходимо сперва тщательно очистить опорные поверхности держателя. Главное правило установки резца на токарный станок по сути заключается в том, что его вершина обязательно должна находиться на уровни линии центров станка.

Помните, что установка ниже этой линии приведёт к выталкиванию детали из центров при набегании, а установка выше – к недопустимому нагреву и крайне быстрому износу.

Но в иных случаях для дополнительного улучшения работы резца допускаются незначительные отклонения. К примеру, в процессе черновой обработки деталь устанавливают с небольшим превышением над уровнем центров, составляющем от 0.3 до 1.2 мм (зависит исключительно от диаметра обрабатываемого изделия).

Совершенно другой случай – чистовое точение, при котором установка резца осуществляется со снижением на аналогичную величину.

Будучи закреплённым в резцедержателе не менее, чем двумя болтами, резец необходимо подвести строго к центру задней или же передней бабки и отрегулировать по высоте, подстилая при этом под него не более трёх подкладок. Это придаст максимальную точность при установке детали.

Отдельного упоминания также заслуживают сами подкладки: их следует подготавливать целым комплектом сразу же заблаговременно. Не стоить их заменять на куски металла или же другие иные материалы.

Подкладки нужно класть на опорную поверхность резцедержателя, при этом контролируйте вылет резца – он не должен превышать 1.5 высоты стержня, в противном случае вибрации детали при работе станка не избежать.

Дальнейшая регулировка резца на необходимую глубину может быть произведена двумя путями: методом пробных стружек или с лимбом поперечной подачи. Выбирая первую технологию, резец подводят вплотную до первого касания к поверхности вращающейся детали.

После чего он отводится вправо и далее глубина резания устанавливается уже глаз. Если диаметр проточки детали после этого вышел больше необходимого, всё повторяется с новой глубиной резания до получения требуемого результата.

Видео: подгонка (установка) резцов под токарный станок.

Токарные резцедержатели

Резцедержатель представляет собой узел токарного станка, который предназначен для крепления режущего инструмента. От его точности в значительной мере зависит качество обработки детали.

Резцедержатель представляет собой узел токарного станка, который предназначен для крепления режущего инструмента. От его точности в значительной мере зависит качество обработки детали.

Поэтому было разработано несколько вариантов конструкции этого устройства, подходящие для разных условий. Помимо токарных станков, резцедержатели используются в строгальных и некоторых других металлорежущих станках, но там они имеют другую конструкцию.

Условное деление

По исполнению:

— с осью вращения

— со сменными блоками

Деление резцедержателей с осью вращения:

— с горизонтальной осью вращения (параллельно оси шпинделя)

-с вертикальной осью вращения (перпендикулярно оси шпинделя)

по источнику смены позиций:

— механические (вручную) — электромеханические

— гидравлические

— серво

По креплению инструмента

— клиновым блоком — резцы 16х16, 20х20, 25х25 и 32х25 мм

— VDI — крепление в круглом отверстии позиции торцевой поверхности диска резцедержателя одним болтом с клином. направление оси Чаще всего используются VDI30, VDI40. Размеры VDI20, VDI50 и VDI60 используются относительно редко. Может использоваться для статичного и приводного инструмента

— BMT — крепление в круглом отверстии на периферийном диаметре диска резцедержателя. Крепление четырьмя болтами. Наиболее распространены BMT-45, BMT-55, реже используются BMT-65, BMT-75. Может использоваться для статичного и приводного инструмента

На универсальном токарном станке резцедержатель располагается на верхних салазках суппорта. На суппорте также размещаются поперечные и поворотные салазки, а сам суппорт находится на продольных салазках станины. Комбинация этих узлов позволяет перемещать резец по всем трем координатам и поворачивать относительно продольной оси, что и обеспечивает большое количество доступных операций универсальному токарному станку.

У тяжелых обдирочных станков конструкция суппорта несколько отличается, поскольку на него приходится значительная нагрузка. В таких станках резцедержатель располагается на дополнительных салазках. Это требуется по той причине, что у станков этого типа поперечные салазки имеют слишком массивную конструкцию и их перемещение вручную затруднительно.

Использование резцедержателя

Резцедержатель является отдельным узлом станка, закрепленным болтами. Он существенно облегчает обработку деталей. Особенно важно применение резцедержателя при точной расточке отверстий. Конструкции резцедержателей отличаются высокой прочностью и надежностью, поскольку даже от небольшого люфта точность обработки может значительно снизиться.

Токарный резцедержатель предназначается для размещения резца по высоте и в горизонтальной плоскости. Установка резцедержателя по высоте имеет большое значение для процесса обработки. Если выполняется обточка, то резец устанавливается так, чтобы режущая кромка инструмента была выше, чем линия центров станка. Для расточки резец размещается ниже линии центров.

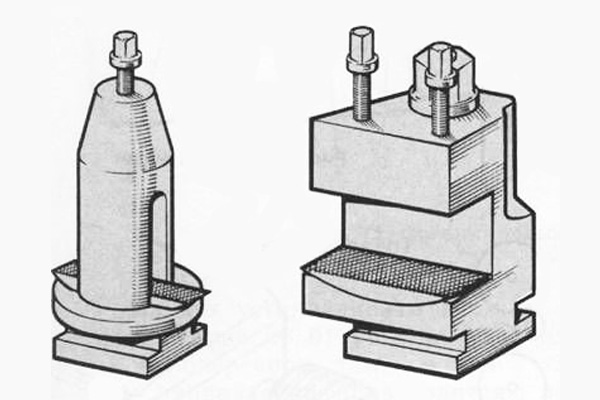

Простой резцедержатель

Самую простую конструкцию имеет резцедержатель, называемый «солдатиком». Это устройство имеет сферическую подкладку, которая позволяет быстро закрепить резец. Путем поворота сферической прокладки регулируется угол резки и положение по высоте. Закрепление резца выполняется при помощи одного болта.

Самую простую конструкцию имеет резцедержатель, называемый «солдатиком». Это устройство имеет сферическую подкладку, которая позволяет быстро закрепить резец. Путем поворота сферической прокладки регулируется угол резки и положение по высоте. Закрепление резца выполняется при помощи одного болта.

С одной стороны, это устройство резцедержателя токарного станка дает возможность установить резец за минимальное время, а с другой — вся нагрузка приходится на один болт, поэтому он должен быть плотно затянут. Однако, пытаясь обеспечить достаточный прижим, этот болт часто затягивается с избыточным усилием, отчего резьба быстро приходит в негодность. В результате происходит обрыв болта или срезание внутренней резьбы. Ремонт такого резцедержателя заключается в замене болтов и расточке отверстия на больший размер. Также возможна установка втулки с резьбой в отверстие. Для повышения стойкости болтов их изготавливают из прочных сталей, таких как 12ХН3А, подвергают цементации на глубину 0,6-0,8 мм и закалке, что позволяет добиться твердости поверхности 50-60 HRС. Благодаря этому стойкость болтов возрастает в 10-15 раз относительно сырых, изготовленных из стали 45, однако, повышается и их цена. Для большей части деталей резцедержателя используется сталь 45, у которой твердость находится в интервале 220—260 НВ.

Резцедержатель этой конструкции широко использовался на советских станках. Сейчас такая конструкция резцедержателя токарного станка считается устаревшей и используется только для некоторых легких станков. В этом резцедержателе можно закрепить только один инструмент, что требует частой замены резца. В промышленной металлообработке это приводит к большим потерям времени.

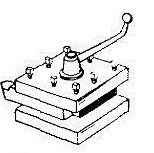

Поворотные резцедержатели

Большое распространение получил кассетный резцедержатель для токарного станка, в котором можно одновременно закрепить четыре инструмента. Таким образом можно подготовить станок к четырем последовательным операциям без смены инструмента. Наибольший эффект от этого резцедержателя достигается при обработке деталей сложных форм.

Большое распространение получил кассетный резцедержатель для токарного станка, в котором можно одновременно закрепить четыре инструмента. Таким образом можно подготовить станок к четырем последовательным операциям без смены инструмента. Наибольший эффект от этого резцедержателя достигается при обработке деталей сложных форм.

Резцедержатель имеет строение, сходное с револьвером. Главным элементом является крупный диск, в котором просверлены сквозные отверстия на равном расстоянии друг от друга. В отверстия вставляются разрезные втулки, в которые и крепятся резцы. Использование втулок позволяет установить резцы по высоте без использования прокладок, поэтому такая операция выполняется весьма быстро. Также устройство для фиксации резцов имеет жесткие пружинные державки, что дает возможность вести растачивание глубоких отверстий, нарезание внутренней резьбы и другие точные работы.

В современных станках используются еще более эффективные резцедержатели, в которых одновременно можно закрепить до 12 инструментов. Особенно эффективны такие резцедержатели для токарных станков с ЧПУ, их применение позволяет значительно повысить производительность. Электромеханический привод резцедержателя обеспечивает быстрое и надежное крепление инструмента.

В токарных станках, например станки серии ТС16К20, конструкция поворотных резцедержателей имеет свои особенности. Зажим резца производится закаленными планками при помощи рычажно-клинового механизма, что значительно повышает усилие.

Гидравлические револьверные головки

Одним из перспективных направлений развития резцов и резцедержателей выступает разработка гидравлических устройств для закрепления резцов. Такие резцедержатели амортизируют вибрацию, возникающую при обработке заготовки. Благодаря этому снижается вероятность выхода из строя инструмента. При черновой обработке, когда резец испытывает значительную нагрузку, использование гидравлических резцедержателей снижает затраты на инструменты на величину до 40%.

Одним из перспективных направлений развития резцов и резцедержателей выступает разработка гидравлических устройств для закрепления резцов. Такие резцедержатели амортизируют вибрацию, возникающую при обработке заготовки. Благодаря этому снижается вероятность выхода из строя инструмента. При черновой обработке, когда резец испытывает значительную нагрузку, использование гидравлических резцедержателей снижает затраты на инструменты на величину до 40%.

Такими резцедержками оснащены например токарные станки серии ТС17.

Гидравлические резцедержатели имеют точность, сравнимую с этим показателем у электромеханических устройств, а в некоторых режимах и более высокую. Имеют большее количество позиций, меньшее время смены инструмента, направление поиска инструмента по кратчайшему направлению. Требуют наличия гидростанции на станке.

Правила установки резцов в станок

Описание презентации по отдельным слайдам:

Правила установки резцов, крепления заготовки и техники безопасности при работе на токарном станке ТВ-7

Ключ для патрона Ключ для резцедержателя

резцедержатель В резцедержатель можно закреплять 4 резца одновременно Каждый резец должен крепиться не менее чем двумя болтами.

Вылет резца из резцедержателя не должен превышать двух его высот ( h ). 2 h

Вершина резца должна быть на уровне заднего упорного центра Под резец можно подкладывать не больше двух подкладок Подкладки под резцы вырезают из жести, меди, алюминия и др. мягких металлов толщиной от 0,1 до 3 мм. толщиной

Вылет заготовки из патрона ( без заднего упорного центра) не должен превышать 4 диаметров заготовки. 4 Ф Ф

Надёжно закрепи заготовку в трёхкулачковом самоценрирующем патроне.

Не оставляй ключ в трёхкулачковом самоценрирующем патроне.

Заготовка должна вращаться на резец

Сначала нужно включить станок, а затем подвести резец

Подачу резца производить плавно, без рывков

Величина срезаемого слоя, за один проход, не более 1мм на сторону. Чем меньше стружка, тем чище обработанная поверхность. Не более 1 мм

Обработанная поверхность. Обрабатываемая поверхность. Поверхность резания.

Нельзя ловить рукой отрезаемую деталь

Ключи (для патрона и для резцов) класть в специальную подставку ТВ -7

Не класть ни чего на переднюю бабку станка ТВ -7

Стружку удалять специальным крючком. ТВ -7

Все измерения проводить только на выключенном станке. ТВ -7 выкл.

ТВ -7 выкл. Перед включением станка опустите защитный кожух патрона и защитный экран.

ТВ -7 выкл. При включении ручки вверх заготовка вращается от себя. При включении ручки вниз заготовка вращается на себя.

ТВ -7 выкл. Не отходить от станка не выключив его. После выключения дождитесь полной остановки станка.

ТВ -7 Патронный ключ и ключ для резцов положить в специальную подставку

Перед началом работы надеть халат (фартук) и головной убор (берет или косынку) Работать только с разрешения учителя Выполнять только ту работу, которую поручил учитель

Запрещается пытаться самостоятельно устранять неисправности станка Обо всех неисправностях станка немедленно сообщить учителю. Перед началом работы зрительно убедиться в исправности станка. (нет ли оголённых проводов, закрыты ли все крышки на тумбах, не разбита ли лампа в плафоне и т.д.)

Во время работы не опираться на станок. Не передавать и не брать предметы через движущиеся части станка. Во время работы не отвлекаться и выполнять только ту работу, которую поручил учитель. Любая травма – это следствие нарушения правил техники безопасности

При получении травмы немедленно обратиться за помощью к учителю.

По окончанию работы очистить станок от стружки, разместить инструменты в отведённых для них местах, сдать рабочее место дежурному, снять спецодежду, вымыть руки и привести себя в порядок.

- Все материалы

- Статьи

- Научные работы

- Видеоуроки

- Презентации

- Конспекты

- Тесты

- Рабочие программы

- Другие методич. материалы

- Михилева Наталья ВладимировнаНаписать 2859 28.01.2018

Номер материала: ДБ-1097369

- Технология

- Презентации

38 000 репетиторов из РФ и СНГ

Занятия онлайн и оффлайн

Более 90 дисциплин

- 28.01.2018 773

- 28.01.2018 818

- 28.01.2018 1152

- 28.01.2018 473

- 28.01.2018 2746

- 28.01.2018 180

- 28.01.2018 591

- 28.01.2018 230

Не нашли то что искали?

Вам будут интересны эти курсы:

Оставьте свой комментарий

Ответственность за разрешение любых спорных моментов, касающихся самих материалов и их содержания, берут на себя пользователи, разместившие материал на сайте. Однако редакция сайта готова оказать всяческую поддержку в решении любых вопросов, связанных с работой и содержанием сайта. Если Вы заметили, что на данном сайте незаконно используются материалы, сообщите об этом администрации сайта через форму обратной связи.

Все материалы, размещенные на сайте, созданы авторами сайта либо размещены пользователями сайта и представлены на сайте исключительно для ознакомления. Авторские права на материалы принадлежат их законным авторам. Частичное или полное копирование материалов сайта без письменного разрешения администрации сайта запрещено! Мнение редакции может не совпадать с точкой зрения авторов.

Установка и крепление резца. Обращение с резцами в работе.

Установка и крепление резца. Обращение с резцами в работе.

Установка и крепление резца.

Установка резцов в резцедержателе производится в зависимости от обрабатываемого материала и вида обработки.

Рис. 1. Установка резца по оси центров (обточка чугуна, бронзы, латуни).

Рис. 2. Установка резца выше оси центров (при обточке стали выше на 1-2 мм).

Рис.3. Установка резца точно по оси центров (расточка всех материалов).

При установке резцов нужно стремиться к тому, чтобы их вылет из резцедержателя был бы по возможности наименьшим, так как при большом вылете резца неизбежны вибрации, крайне вредно отражающейся на работе резца и приводящие к выкрашиванию пластинки.

Вылет резца должен быть не больше его высоты.

Для установки резца по центру следует применять одну толстую прокладку, а не нескольких тонких.

Обращение с резцами на работе.

Отводить резец можно только при выключенной подаче. Нельзя пускать или останавливать станок, когда резец находится под стружкой.

Если в процессе работы станок случайно остановился, для освобождения резца из-под стружки нельзя станку давать обратный ход, так как это приведет к выкрашиванию пластинки. В этом случае нужно отвернуть болты резцедержателя, начиная с заднего болта, и после того вынуть резец.

При обработке эксцентрических деталей подачу можно включить только после того, когда резец окончательно врезался в деталь.

Подводить резец к детали можно только при ее вращении.

Если во время работы будут обнаружены вибрации, нужно немедленно прекратить работу и принять меры к их устранению.

Во время работы нужно осторожно обращаться с резцами, оснащенными пластинками твердых сплавов. Удар по пластинке может привести к ее поломке.

При хранении резцов нужно следить за тем, чтобы их режущие кромки не соприкасались как между собой, так и с другими металлическими предметами.